热轧工艺润滑技术的发展与应用

刘均贤

(天津工业职业学院,天津300400)

0 引言

1 传统的热轧工艺润滑方法

热轧生产时变形区的高温、高压、高速状态使轧机轧辊的工作条件异常恶劣。 轧辊辊面极易磨损和氧化,磨损使轧辊表面出现凹坑和麻点,并反过来加剧轧辊磨损;氧化易在辊面形成黑皮,若不进行控制,黑皮过厚易导致轧辊表面层出现龟裂和剥落现象,从而加剧轧辊的失效[1]。

如何在日趋激烈的市场竞争中,提高轧辊初始辊形的保持性、轧机作业效率和产品质量,一直是轧钢生产企业不懈追求的目标。 除了不断更新装备技术和采用更好的轧辊材料外,实施工艺润滑是实现这一目标的重要有效技术手段之一。

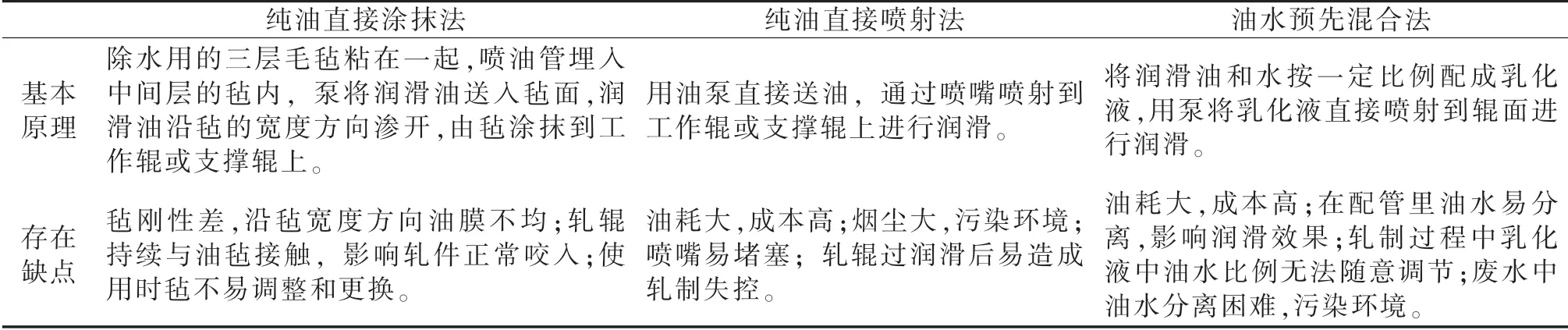

热轧工艺润滑剂按其形态分为固体和液体两种,由于固体润滑剂无法连续供给,并且更换不便,因此限制了其大规模的推广应用。 目前多使用液体润滑剂,液体润滑剂按其基础油的不同,分为以矿物油为基的润滑剂、以植物油或动物油为基的润滑剂和化学合成润滑剂。 传统的热轧工艺润滑方法有纯油直接涂抹法、纯油直接喷射法及油水预先混合法,各种方法的比较如表1 所示。

2 热轧工艺润滑技术的发展与应用

新型热轧工艺润滑系统的每个机架由1 台计量油泵独立供油、1 个混合器完成油水混合。润滑油和水分别以一定的合适压力经过静态混合器混合形成乳液,经喷嘴喷向轧辊表面。 根据轧制时乳化液喷向轧辊位置不同,可分为工作辊润滑和支撑辊润滑[3],国内的热轧板带钢轧机多采用乳液对工作辊表面进行工艺润滑的方式。

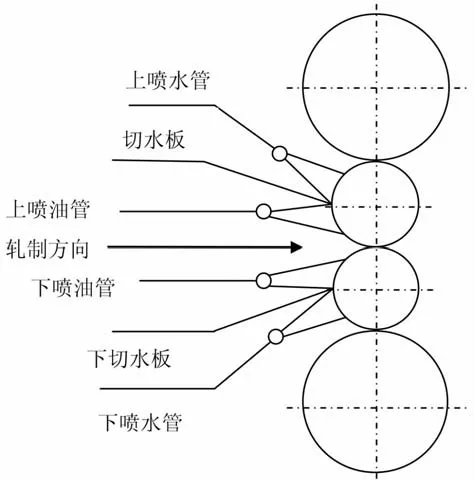

图1 是目前应用较多的上轧辊切水板下方喷油的润滑方式示意图。

表1 传统的热轧工艺润滑方法比较[2]

图1 热轧工艺润滑系统的喷嘴位置示意图

2.1 热轧工艺润滑系统的改进和完善

2.1.1 采用2 个独立的供油系统[4,5]

热轧工艺润滑系统已由早前的将润滑剂直接注入轧辊的冷却水系统,不单独设置润滑剂喷射系统,发展到后来的设置1 个或多个单独的润滑喷射系统。 为对不同的工作辊材质实施不同的工艺润滑,充分发挥润滑作用,鞍钢1 780 mm 热轧带钢生产线的工艺润滑包括2 个供油系统,即F1-F3 机架由系统1 供油,F4-F7 机架由系统2 供油。

宝钢不锈钢分公司1 780 mm 热轧带钢轧机有两个独立的工艺润滑系统。 系统1 为前四架轧机供油,系统2 为后三架轧机供油,两个系统间可根据实际生产情况进行自由切换,以满足轧制不同钢种时的不同工艺润滑需求。

2.1.2 改进切水板的密封效果

目前, 多采用切水板下方供油方式对工作辊进行工艺润滑, 这种供油方式对切水板的密封性能要求较高。 生产企业针对实际生产过程中暴露出的问题,采取了相应的改进措施。梅钢1 422 mm 轧机等[6]通过改进切水板材质和增加气缸辅助等措施,提高了切水密封效果和工艺润滑质量。

2.1.3 喷油时序和喷射浓度的二级控制[7]

针对原有的工艺润滑系统在喷油时序和喷射浓度只有计算机控制一种方式,给系统调试和问题处理带来的不便, 在控制程序上增加手动操作模式,在生产调试阶段,以手动操作模式调整轧制油喷射浓度,而在正常轧制过程中,由计算机自动进行二级控制,避免人为误操作。

2.1.4 采用特殊的分段润滑技术[8]

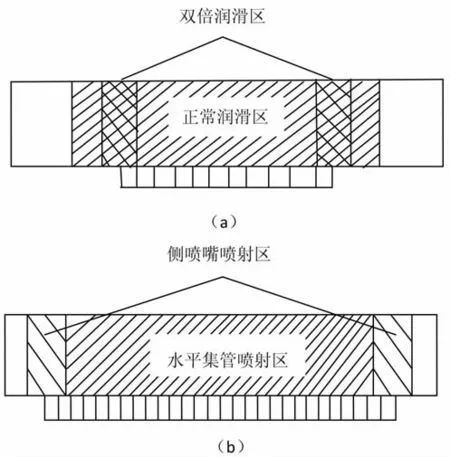

鞍钢1 700 mm 轧机生产的产品中约50%为厚度2.5 mm 以下的薄板带。 为了实现自由轧制,采用了1 400 mm 辊面润滑+边部润滑的特殊润滑方式,水平集管喷出的热轧油可对1 400 mm 的轧辊表面进行润滑,入口导尺上的喷嘴可润滑工作辊的边部接触区。 从而保证不论轧制何种规格的带钢都能保证与带钢边部接触的工作辊辊面能够得到有效的工艺润滑。 如图2。

图2 轧制窄带钢(a)和宽带钢(b)的润滑方式示意图

2.1.5 应用喷嘴在线吹扫装置[9]

为了保证轧制过程中工艺润滑系统喷嘴和管路的畅通,在混合器前端加装一个与高压蒸汽管路相连的三通和控制蒸汽的开关。 检修时用高压蒸汽吹扫喷嘴和混合器至喷嘴间的管路,确保管路和喷嘴不堵塞,保证热轧工艺润滑质量。

2.2 热轧工艺润滑的应用效果

2.2.1 提高轧件表面质量和组织性能

郑跃强等[9]在酒钢的CSP 生产线上进行了各种不同的工艺润滑对比试验研究, 无润滑条件下,酸洗后的板带表面凹凸不平,有明显的麻点、不连续的点线状表面夹层、 表面凹坑和表面孔洞等缺陷;而F2~F5 机架实施工艺润滑后,板带的表面致密均匀,大尺寸的缺陷基本消失。 同时,板带钢的表面和内部组织晶粒均匀,混晶现象明显改善。

王作成[11]等通过实验研究了工艺润滑对热轧IF钢组织和性能的影响规律, 结果表明,700℃无润滑条件下轧制时,板面出现剪切应力层,沿板厚方向上晶粒分布不均匀,很难出现择优取向,{111}取向密度仅为1.07,r=0.852,钢板的深冲性能差。 实施工艺润滑后,板面剪切应力层完全消失,沿板厚方向组织均匀且{111}织构取向密度达5.3,r=1.750,使IF钢具有良好的深冲性能。

2.2.2 降低辊耗及力能消耗

鞍钢的1700、1780 机组[4,8]、宝钢的1780、2050机组[5,12]、太钢的1549 机组[13]、邯钢的1830 机组[14]、珠钢的1500 机组[15]、莱钢的1500 机组[16]等投入工艺润滑后的效果非常显著,无润滑时轧辊表面经常出现的严重火裂纹、橘皮状痕及氧化皮脱落现象基本消除,轧辊表面氧化膜厚度均匀、合理,整个辊面颜色均匀、光亮。 轧辊的表面粗糙度有较好的保持性。 轧制力平均降低10~25%, 辊耗平均降低20~50%,能耗降低10~20%,轧制公里数平均延长20~50%,而单机架的油耗水平可达15~30 g/t,达到了国内外的领先水平。

2.2.3 提高轧机工作的稳定性[7,10]

随着CSP 轧机功能调试的难度不断增加,机组的薄规格产品的生产比例至少20%以上, 有的甚至超过50%,在轧制较薄规格产品时,精轧机组的中间机架常因轧制力过大而出现振动现象,轧机振动不仅影响机组的产品轧薄,对于冷轧用坯料,还会因轧机振动造成轧辊表面氧化膜破裂、剥落,在冷轧料表面形成麻面,酸洗后变成凹坑,影响产品使用。 通过实施工艺润滑,降低了轧制力,避开了轧机的振动点,轧机振动现象可明显消除,提高了轧辊和产品的表面质量。

2.2.4 拓展产品品种规格范围

采用工艺润滑技术后, 轧制的产品品种得以扩展, 除了生产常规的SS400、SPHC、SPHD 等钢种外,宝钢不锈钢分公司的1 780 mm 机组实现了碳钢和不锈钢的混合轧制,有效防止不锈钢轧制时轧辊辊面的热粘着,改善不锈钢板带的表面粗糙度[5]。太钢的1 549 mm 机组则实现了碳钢、 硅钢和不锈钢的混合轧制, 不锈钢带钢上下表面粗糙度分别由不润滑的1.724 μm 和1.821 μm 提高至润滑后的1.541 μm 和1.510 μm,不平度和板凸度合格率分别由不润滑时的74.04%和86%提高至润滑后的98.17%和100%[13]。

在产品尺寸规格方面,各生产厂家努力突破现有轧机的轧制能力极限, 轧制更薄的产品, 珠钢1 500 mmCSP 机组厚度小于1.5 mm 的薄规格产品比例达20%[14]以上。鞍钢1 700 mm 生产线中厚度2.5 mm 以下的约占50%[8], 唐钢的1 810 mm 和1 700 mm 两条CSP 生产线的薄规格产品生产比例超过50%,最小厚度达0.8 mm[7]。

3 今后研究重点

随着人们对轧制板带钢产量和质量要求的不断提高,为了适应生产的要求,板带钢轧制已向高速化和连续化的方向发展,对工艺润滑的要求也越来越高。 轧制压薄率、轧辊寿命、轧制速度、轧件轧后表面光洁度、动力消耗等均与工艺润滑油的质量有很大关系。 今后应加强以下几方面的研究:

3.1 加强国产润滑油的研制和形成完善统一的润滑油评定标准及试验方法

目前国内只有少数轧钢厂使用自己研制的润滑油,大部分企业使用的为Quaker 和Nalco 生产的润滑油。 虽然国产润滑油基本上能满足轧制工艺的要求,但与国外成熟的润滑油技术相比还有一定差距。 同时,国内的轧制油还没有形成统一的质量标准, 都是生产厂家和用户自己制定的一些指标,而且差别较大[17]。 导致不同的润滑油评定标准和试验方法得到的润滑油评定结果也有差异,只有对其进行统一,才能为润滑油的研究、生产和使用提供更好的服务。

3.2 加强热轧润滑油使用技术的研究

应选用适合自身工艺、设备结构特点的润滑系统及润滑油品,精确调整油压、水压和喷射流量、喷射时序和轧制模型, 做好润滑系统的日常维护,使轧机的工艺润滑取得最佳效果。

3.3 加强高速钢轧辊的工艺润滑研究

高速钢轧辊因具有优良的综合力学性能而用于热轧板带钢轧机,但高速钢轧辊的热凸度大且不易控制,辊面摩擦系数大致使轧制力比普通轧辊增加约20%左右,因此,对高速钢轧辊实施工艺润滑尤为必要,需加强对高速钢轧辊用润滑剂和润滑方法的研究工作。

3.4 加强型钢轧制工艺润滑技术的研究

目前的热轧工艺润滑技术主要集中于板带钢轧制,而关于型钢轧制中使用工艺润滑的研究只见过少量的应用报道[18,19]。 与板带钢轧制不同,型钢轧制过程中的高温、高压及高摩擦具有集中作用于孔型局部的特点,更易因孔型的局部严重磨损和损坏而影响轧辊的使用寿命、 产品断面形状和尺寸精度。 应加强型钢轧制润滑油品、润滑装置及自动控制系统的研究和应用水平。