EAF-LF-RH-CC 流程生产超低硫管线钢的实践

贾燕璐,季德静,苗 锋

(1.天津工业职业学院,天津300400;2.吉林电子信息职业技术学院,吉林132021;3.天津钢管集团股份有限公司,天津300301)

0 前言

对于大多数钢种来说硫是有害元素,硫元素降低钢材的韧性和强度, 增加钢材的热脆性和锈蚀性。 近年来,随着石油、天然气输送管线的使用条件越来越苛刻, 对管线钢的产品质量要求也日益提高。 不但在钢种成分和化学组分上要求“超高纯、超均质、超细化”, 而且要求具有较高的强度,并且还应具有良好的韧性、抗断裂性能、抗疲劳特性、抗氢致开裂(HIC)和抗硫化物应力腐蚀性能(SSCC),以及良好的野外焊接性能。 由此,超低硫管线钢研究和生产受到广泛关注。

研究表明,HIC 和SSCC 对管线钢的破坏力巨大, 而管线钢中的硫是诱发HIC 和SSCC 的重要元素,降低高强度管线钢中硫质量分数到(20~30)×10-6及以下,可保证刚材韧性、抗SSCC 性能和抗HIC 性能,控制钢中硫含量成为管线钢冶炼的重要任务。

1 主要设备及生产工艺简介

1.1 主要设备及工艺参数

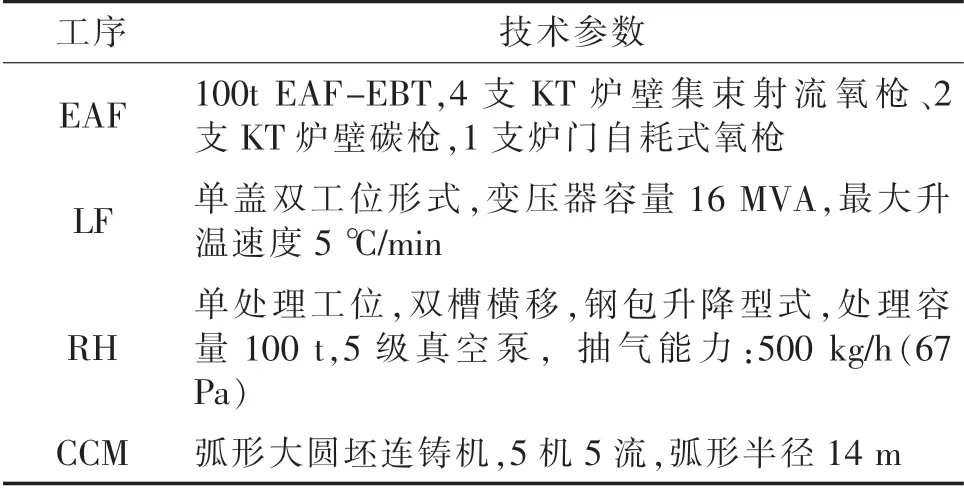

天津钢管集团股份有限公司三炼钢厂于2009年5 月投产,主体设备为:100 t 超高功率电弧炉、100 t 钢包精炼炉、100 tRH 真空精炼炉和5 机5 流弧形圆坯连铸机。 主要设备及工艺参数如表1 所示。

表1 第三炼钢厂主要设备及工艺参数

1.2 生产工艺流程简介

根据产品质量要求, 结合本公司现有设备条件, 确定生产采用工艺流程为:100 t EAF →100t LF →100 t RH →CC。

2 脱硫反应机理

钢水的脱硫反应过程主要有以下3 个步骤[1]:

(1)[S]扩散到钢渣界面;

(2)在钢渣界面发生[S]+(O2-)=(S2-)+[O]反应

(3)反应生成的脱S 产物从钢渣界面扩散到炉渣中。

脱硫速率取决于3 个步骤中最慢的一个环节。在电炉炼钢的温度下,渣钢界面上的脱硫反应不是限制性环节,因此脱硫速率主要取决于步骤1)和步骤3)。

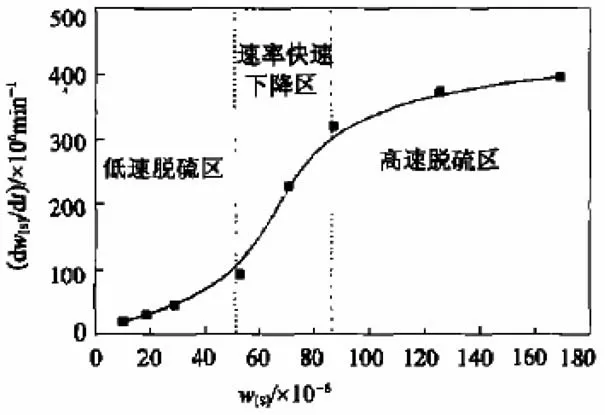

图1 所示为硫含量与脱硫速率的关系,从图中可以看出, 脱硫速率随着S 含量的降低逐渐降低,当S 含量降至50×10-6以下时, 脱硫速率处在一个较低的水平,并且随着硫含量的降低,脱硫速率趋于平缓,这时钢液中硫的脱除越来越困难。 要想进一步降低钢中硫含量,就要想办法加快步骤1)和步骤3),从实践上考虑,一方面要控制好底吹氢的搅拌效果,加强扩散,并适当的延长精炼炉处理时间,给S 留有充分的迁移时间;另一方面,采用合适的精炼渣工艺,使用较高碱度和良好流动性的精炼渣系,将脱硫产物稳定在渣中,提高硫在渣钢间的分配比,提高脱硫速率。

图1 硫含量对脱硫速率的影响

3 超低硫钢生产工艺控制

成品钢中硫含量的控制, 主要是从两个方面考虑,一是要使用清洁的原料,从源头上减少入炉硫含量;另一方面是在有利于脱硫的生产环节尽最大可能脱除硫。 以下从炼钢、LF 精炼、RH 精炼和连铸这四个工序介绍控制硫含量的具体措施。

3.1 精料入炉,降低初始硫含量,为精炼创造良好条件

(1)采用全管头+铁水配料方案,铁水量≥40 t,严禁使用高硫、高残余元素钢铁料。 全管头属于清洁废钢,而且成分已知,可以降低入炉原料中的硫含量;铁水中硫含量低于外购废钢,而且可以稀释参与元素,提高入炉物理热,减少电能的消耗。

(2)出钢采用铝铁+硅钙钡复合脱氧工艺。 铝和氧的亲和力强,是目前主要的终脱氧元素,但其脱氧产物熔点高, 且不易上浮, 形成夹杂物影响钢材质量, 铝与钙的配合可以有效的对夹杂物进行变性处理,提高钢液的流动性,更有利于脱硫产物的排出[2];钙元素是一种较强的脱硫剂, 可以进一步降低钢中硫含量; 钡可以降低钙的蒸汽压, 减少钙的气化损失;复合脱氧剂的脱氧能力强于单一脱氧剂,因此可以提高脱氧强度,降低钢水氧含量,防止回硫。

(3)控制好留钢量及钢铁料入炉量,严禁出钢下渣,导致回硫。

3.2 精炼炉深脱硫工艺

(1)钢包就位后喂入铝丝100 m/炉,进一步降低钢水氧含量;

(2)增加石灰用量,石灰量不少于1 000 kg,创造高碱度精炼条件,提高硫在精炼渣中的分配比;

(3)精炼处理过程中使用高铝熟料调渣,保证炉渣流动性良好,并加强渣面脱氧,始终保持白渣状态,为脱硫创造良好的还原性气氛;

(4)精炼处理过程中将炉盖尽量放低,保持炉内微正压,防止空气进入,破坏炉渣的还原性气氛;

(5)精炼处理结束目标S≤0.0020%。

3.3 RH 喷粉脱硫,进一步降低钢水硫含量

(1)根据脱硫反应式,脱硫过程需保证一定量的[Als]来获得低氧势和消耗脱硫产生的氧,以使反应向着生产硫化物的方向进行。因此,在RH 处理前将钢中铝含量控制在0.045%以上;

(2)RH 处理过程中进行喷粉,喷粉量800~1 000 kg,具体量根据进RH 前[S]含量进行调整,进一步降低钢中硫含量;

(3)喷粉后高真空保持时间≥10 min,保证粉剂与钢液充分反应并上浮至渣中去除。

3.4 连铸控制

在浇注过程中应进一步做好中间包保护浇注及选择具有适当碱度和较低FeO 含量的中包覆盖剂,进一步促进硫元素的脱除。

4 超低硫管线钢冶炼效果

4.1 过程硫含量控制情况分析

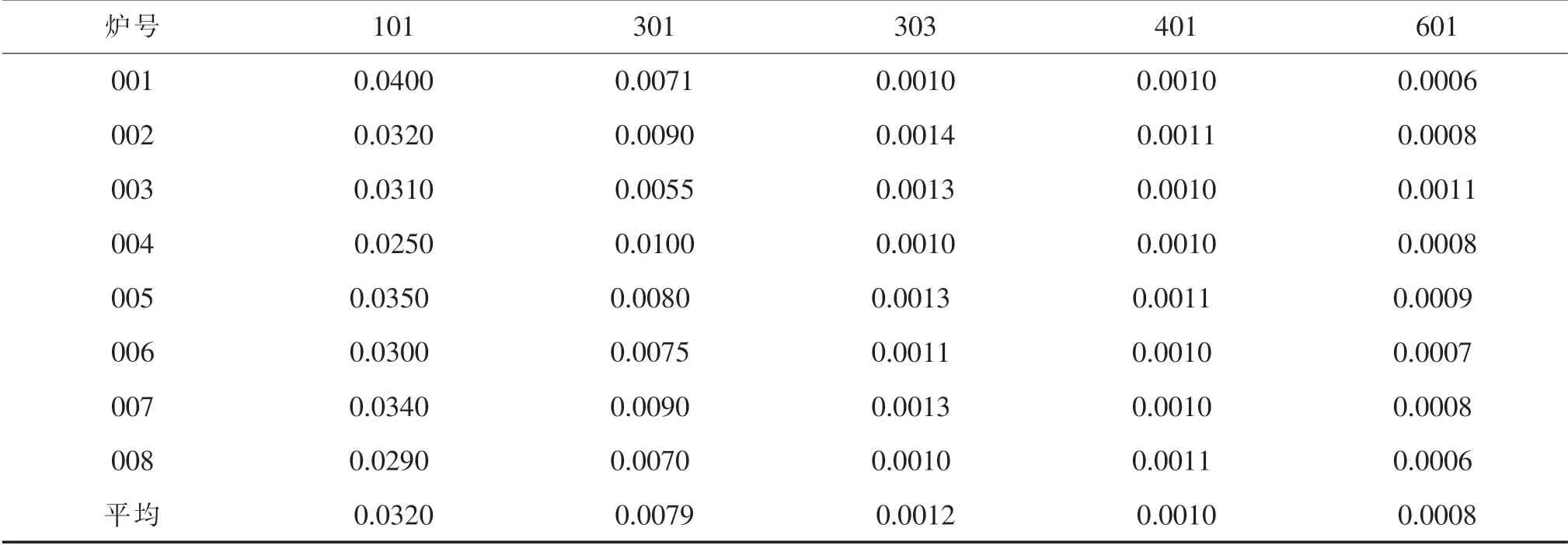

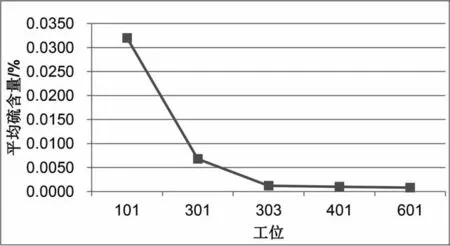

文献[3]指出了生产超低硫钢对冶炼各工位提出的硫含量控制要求。 试验确定了各工位的控制要求:铁水预处理后w(S)≤30×10-6;转炉出钢w(S)≤50×10-6;LF 后w(S)≤20×10-6;VD 后w(S)≤10×10-6。首次试制共生产了八炉, 各工位硫含量变化情况如表2 所示,图2 为各工位平均硫含量变化情况。可以看出本次试验基本满足文献[3]所推荐的硫含量要求。

(1)电炉出钢至精炼就位期间脱硫率最高可达82.2%,平均脱硫率达到75.3%。 说明钢渣混冲效果很好,钢水预脱氧良好。

(2)301 试样硫含量在0.0055%~0.0100%之间,平均硫含量为0.0079%,初始硫含量控制很低,有利于精炼过程的深脱硫。

(3)LF 精炼结束时硫均能降低到0.0015%以下,甚至到0.0010%,充分发挥了LF 炉的脱硫能力。

(4)RH 精炼结束时硫均能降低到0.0012%以下,甚至到0.0010%,由此可见, RH 喷粉工艺可进一步降低并稳定钢中的硫含量。

(5)最终成品硫基本能稳定在0.0011%以下。

表2 各工位硫含量变化情况/%

图2 各工位平均硫含量变化情况

4.2 炉渣碱度及硫分配比

精炼渣是钢水脱硫的关键,研究表明[4],精炼渣碱度对精炼过程的脱硫、 脱氧均有较大的影响,碱度提高可使钢中平衡氧降低,而且可提高硫在渣钢间的分配比。 但随着碱度的提高,当渣中(CaO)>60%以后,炉渣粘度上升,影响了脱硫的动力学条件,不利于脱硫产物向炉渣扩散。 本次生产采用CaOSiO2-Al2O3渣系, 根据反应情况适时向渣中加入Al粉(Al 豆)进行渣面脱氧,保证炉渣具有较高碱度的同时具有良好的流动性,有利于提高硫在渣钢界面的分配比,提高脱硫速率。

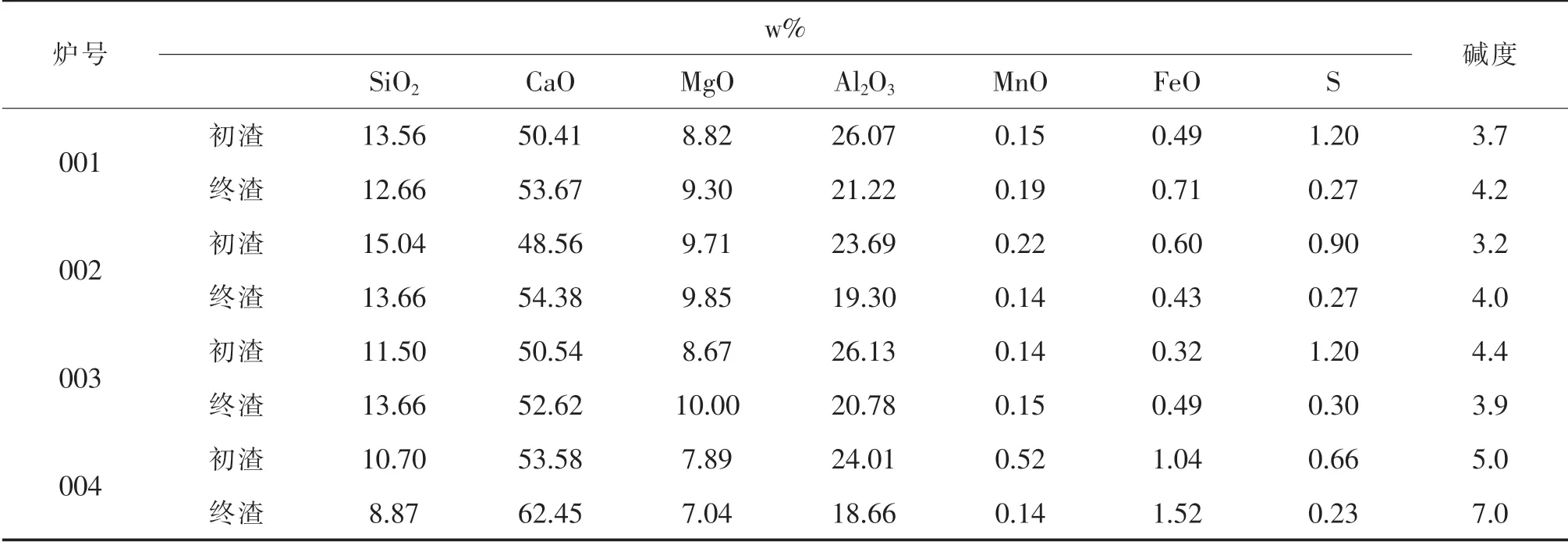

根据生产经验, 将目标渣系设定为:CaO 55%、Al2O330%、MgO 9%、SiO2<8%。 此次试验共试制4炉,根据理论计算,将初渣碱度控制在5.9 左右,终渣碱度控制在8.7 左右。 精炼初渣及终渣成分及碱度变化情况见表3 所示。 从渣样分析结果看,渣碱度基本控制在3.0-5.0 之间, 只有004 炉终渣碱度为7.0,造成渣碱度偏低的原因是:渣中SiO2含量偏高,平均在12%以上,渣中MgO 含量平均在9%左右,MgO 含量适中。

若从提高渣碱度方面考虑,应降低电炉出钢时加入的硅钙钡脱氧剂用量, 从而减少渣中初始的SiO2含量。另外精炼调渣时使用的复合脱氧剂,含有大量的硅铁粉, 也势必会造成渣中SiO2含量增加,后续生产时,精炼渣面脱氧可适当减少复合脱氧剂用量进行脱氧,降低渣中SiO2含量。

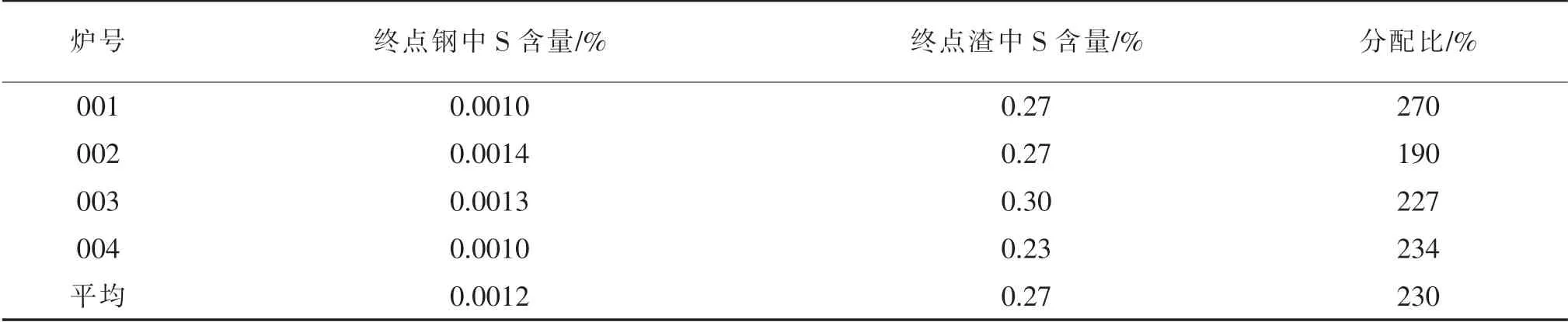

大量文献研究表明,降低钢包渣氧化性(FeO+MnO),尤其在渣中(FeO+MnO)≤1.0%后,精炼过程的脱硫率可以大幅度提高, 从表3 也可以看出,本次试验初渣及终渣中(FeO+MnO)基本在1.0%以下。由表3 和表4 可以看出, 本次试验终渣硫含量在0.23%~0.30%, 与一般文献中记载的0.20%~0.30%相符合, 硫的分配比在190~270 之间, 平均在230左右,硫分配比也偏高。 这说明一方面渣料本身硫含量高, 另一方面初始钢水硫含量相对还是高,如果精炼后期处理不当,将很容易发生回硫现象。

表3 精炼初渣和终渣情况

表4 LF 精炼硫的分配比

5 结论

(1)采用全管头+铁水(铁水量≥4 0t)的配料方案,精料入炉降低初始硫含量,为实现冶炼成品硫含量≤0.0020%的超低硫管线钢创造条件。

(2)通过降低电炉初始硫,精炼采用铝粉或铝豆与复合脱氧剂进行脱氧的方式,将精炼渣碱度控制在3.0~5.0 之间, 可生产硫含量≤0.0020%的超低硫管线钢,成品钢硫含量基本能稳定在0.0010%以下。

(3)降低炉渣氧化性、合适的炉渣碱度及流动性可大幅提高脱硫速率。

(4)RH 喷粉工艺可进一步降低并稳定钢中的硫含量。

(5)LF 炉外精炼处理终渣碱度基本控制在3.0~5.0 之间, 主要是由于电炉脱氧和精炼调渣使用了大量的硅,后续生产时,精炼渣面脱氧可适当减少复合脱氧剂用量进行脱氧,降低渣中SiO2含量。

(6)LF 炉外精炼处理终渣硫含量在0.23%~0.30%,分配比在230 左右,分配表偏高的主要原因是渣料本身硫含量高,后续生产过程中要控制精炼渣的质量。