天铁热轧180t转炉底吹供气系统的改造

左 欢,刘建龙

(天津工业职业学院天铁校区,河北056404)

0 引言

顶底复吹转炉炼钢工艺相较于顶吹转炉来说,具有成渣速度快、吹炼过程平稳、钢渣反应趋于平衡、降低钢中气体和夹杂物等各方面技术和经济优势,所以得以在全世界钢铁企业迅猛发展。 长寿命转炉复吹冶炼工艺是现代炼钢必须采取的先进技术,在顶底复吹工艺实践中,底吹供气系统发挥着关键性的技术作用, 底吹供气系统设备的合理选择,底吹供气元件的设计参数,底吹供气系统在生产中的使用维护是复吹工艺发挥其冶金效果的前提[1]。 天铁热轧复吹转炉的底吹供气系统由于供气强度小、易堵塞、寿命短等原因,复吹的优势不能充分发挥。 为了改善底吹供气系统的冶金效果和使用寿命,对底吹系统进行了改造,经过实践,找到了维护底吹系统的措施,基本实现了底吹系统与炉衬寿命同步的目标,改善了冶金效果。

1 改造前供气元件的技术工艺条件

1.1 天铁180 t 转炉原底吹系统装备条件

原底吹系统为达涅利设计的8×24 孔弥散式底吹砖供气系统,设计底吹强度0.06 Nm3(/t·min),由24 根毛细金属管埋进底吹砖内部, 毛细管孔径4 mm,毛细管长800 mm,底吹砖上截面140 mm×100 mm,下截面160 mm×100 mm。

1.2 底吹供气强度设定

底吹供气强度控制模式分四个阶段, 兑铁和溅渣0.043 Nm3/(t·min),冶炼过程采用小流量低强度模式0.017 Nm3/(t·min),终点提枪前有一小段时间的强搅拌,底吹强度设定为0.035 Nm3/(t·min)。 吹炼过程底吹强度太小,最高值低于国内主流底吹供气强度的下限值0.06 Nm3/(t·min)。

1.3 使用过程出现的技术问题

(1) 毛细管式透气元件供气流量偏小且范围小,无法满足转炉吹炼过程强搅拌期对底吹流量的需求。 小流量底吹的引入曾经在转炉顶底复吹冶炼工艺上取得过明显改善金属熔池搅拌动力学的效果,但随着溅渣护炉工艺的普遍推广与管理技术人员对高炉龄的盲目追逐,使小流量底吹的底吹透气效果大打折扣[2]。 国内主流底吹供气强度为0.06~0.10 Nm3/(t·min),近年来,随着转炉新工艺、新产品的研究与推广,大量实践证明,较高底吹供气强度对提高冶金效果有很好的促进作用。

(2)在炉役中期后,由于溅渣护炉操作不当,随着炉底厚度的频繁波动,透气元件工作面被炉渣覆盖,其形成体积较大的炉渣蘑菇头,而炉渣蘑菇头的气体通道被厚炉底的炉衬所阻碍,使得供气量减少小,难以满足钢种对底吹工艺的需求。

(3)底吹元件毛细管由于孔径较小,一旦堵塞无法进行复通,各个透气元件逐渐丧失底吹功能,而且堵塞产生很早, 在转炉炉役的中前期即约3 000 炉时,底吹元件基本全部堵塞失效,根本无法保证底吹供气系统与炉衬同寿命(炉衬寿命平均约10 000炉),使得炉役中后期70%的炉次变为纯顶吹工艺。

2 底吹供气系统改造实施

2.1 底部供气元件更换为环缝式底吹枪

环缝式底吹枪工艺参数。 环缝式底吹枪供气元件由内层φ10×2 mm、中层φ16×2 mm 和外层φ22×2 mm 共三层金属管同心套装组成, 内层金属管用耐火材料填充封死, 外层金属管埋入耐火材料中,气流通过三层金属管间的两层环缝进入炉内。 该供气元件是由北京钢铁研究总院所发明的,2016 年与天铁热轧合作在改造2 号转炉底吹系统中使用。

2.2 提升底吹供气强度的调整范围

提升底吹供气强度最大至0.9 Nm3/(t·min),大量的实践表明,不同的钢种要求的底吹供气强度也不同,这与钢种的冶炼工艺技术规程相关[3]。 天铁热轧转炉之前的底吹供气强度达不到行业平均水平下限,由此导致了前期成渣速度慢、脱磷效果差、吹炼过程不平稳、终渣氧化铁含量高、钢水洁净度不能保证等不利后果,严重制约了钢水的质量提升和生产成本的控制。

3 环缝式底吹枪的技术特点

改造后的环缝式底吹枪利用两层金属环缝向炉内供气,底吹气流经过光滑的金属管内壁,避免对耐火材料的冲刷。 两层环缝的宽度均约1 mm,狭小的环缝缝隙使得钢水难以灌入,从而保证了在低底吹气压工作条件下不易堵塞。 环缝式底吹枪相较于毛细管式供气元件供气面积增大,供气阻力相对减小,所以可以采用较高供气强度和较大供气强度范围。 在冶炼过程中,金属液和炉渣在环缝式底吹枪端部容易形成炉渣—金属蘑菇头,这种炉渣—金属蘑菇头透气性良好,满足吹炼工艺过程对底吹供气强度的灵活调整,并且具有较高的熔点和抗氧化侵蚀的能力,起到了保护供气元件不被侵蚀和防止供气元件堵塞的作用。

4 实施效果

4.1 底吹效果对比

通过对底吹系统的改造, 底吹效果明显好转,底吹供气强度由0.01~0.05 Nm3/(t·min) 提高到了0.03~0.09 Nm3/(t·min)。

4.2 底吹元件状态对比

由图1,2 可见, 改造后环缝式底吹供气元件状态良好,8 个底吹孔清晰可辨,而毛细管式供气元件状态很差,8 个底吹孔基本已经堵塞,所以的改造后底吹透气效果更佳。

图1 3500 炉毛细管式供气元件状态

图2 5600 炉环缝式底吹供气元件状态

4.3 冶金效果对比

4.3.1 金属收得率提升

通过炉渣成分数据对比(见表1),可以看出改造后炉渣(TFe)含量下降,说明改造后的底吹供气系统能够较好的实现降低终渣中氧化铁的作用。 同时由于底吹系统提供的良好的化渣效果,石灰和白云石等辅料的消耗量也有所下降,经过统计,石灰消耗平均降低5 kg/t,降低14.6%;白云石消耗平均降低4 kg/t,降低幅度13.5%,证明了良好的底吹效果能够大幅度降低冶炼渣料消耗,这为少渣炼钢工艺提供了技术支持。 炉渣中全铁含量下降和渣量的减少促使金属收得率显著提升。

4.3.2 碳氧积对比

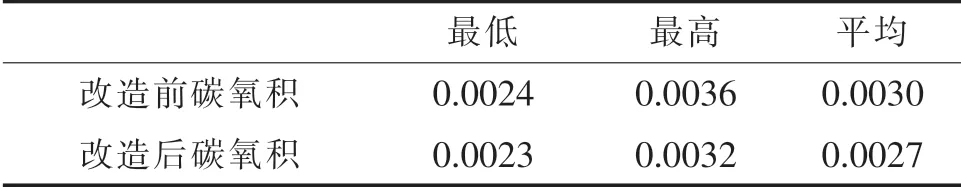

碳氧积的变化最能反映冶金效果, 通过下表2可以看出改造后碳氧浓度积显著降低。

表2 分别取20 炉相同钢种一次倒炉命中碳氧积

4.3.3 脱磷效果对比

采集50 炉相同钢种炉次数据, 铁水磷平均值0.120%, 过程磷平均值0.029%, 终点磷平均值0.015%,全程平均脱磷率90%,说明改造后的底吹供气系统化渣、脱磷效果明显。

4.3.4 合金成本降低

改造后冶炼低碳钢终点钢水氧化性降低,铝铁平均消耗由2.1 kg/t 降低到1.74 kg/t。转炉钢水残锰量也普遍有所提高,在铁水锰含量和终点碳含量相近的情况下,钢水残锰量平均提高了0.02%,节省锰铁合金0.4 kg/t。

4.4 底吹供气元件寿命实现了与炉龄同步

采用了环缝式底吹供气元件, 容易生成渣-金属蘑菇头,有效的保护底吹供气元件。 而且当底吹供气元件堵塞时,可以通过加大底吹流量进行吹堵处理。 天铁热轧长寿命复吹转炉冶炼工艺自2016年8 月开始实施,至2017 年10 月完成,本炉役炉龄为8212 炉, 环缝式底吹供气元件寿命实现了与炉龄同步的技术要求。

5 环缝式底吹枪的维护措施

5.1 影响底吹元件使用效果的原因分析

经过现场分层分析, 找出了影响底吹元件使用效果的因素:炉底操作,溅渣操作,底吹强度控制,补炉操作,吹炼强度控制以及其他操作。 统计情况见下表3。

表3 影响底吹效果调查表

由表3 可以看出,炉底控制、溅渣操作和底吹强度控制,是影响转炉底吹的主要因素,因此针对炉底控制和溅渣操作和底吹强度控制制定相应措施。

5.2 炉底控制措施

(1)稳定装入量,每班坚持炉衬测厚,结合副枪测试出的液面高度, 判断炉底厚度及涨幅程度,保证炉底溅渣保护层厚度在0~200 mm 范围。

(2)根据不同的钢种选择合适的底吹模型,保证其畅通度。 结合炉底的厚度,适时调整渣中合适的R 及MgO 含量。 也可以通过冶炼钢种的选择,来控制炉底高度。 若炉底上涨,可以适当降低终渣中R、MgO 含量,根据终渣粘稠程度,适当缩短溅渣时间和调整溅渣枪位, 也可以多冶炼低碳钢来降炉底。 反之若炉底下降,则提高渣中R、MgO 含量,根据终渣情况,将炉渣粘度提高,延长溅渣时间,适当冶炼普碳或高碳钢来涨炉底。

(3)针对炉底薄弱部位降低支路供气流量,必要时应采取加废钢前垫料措施。

5.3 溅渣操作措施

(1)在炉底上涨的情况下,要严防底吹透气砖堵塞。 底吹供气流量适当增加,溅渣枪位相对液面高度按“0”位控制,根据实际情况酌情降低溅渣率。

(2)在炉底持续下降的情况下,把终点渣做粘,若铁水热量不足,应提高铁水单耗,溅渣枪位开吹按500 mm 控制,在炉口有渣粒出现时,枪位提高到1 000~1 500 mm,溅渣后,空炉零位等待3~5 min 用渣垫炉底。 在终点渣较粘的情况下,出钢和溅渣时适当增加供气流量。

(3)当炉况较差时,一方面要提高终渣的粘度,另一方面提高溅渣效果,溅渣完毕后,炉子应向后摇动,在节奏允许的情况下,可停留2~3 min,以便让出钢面挂上渣,氧化性强的炉渣需经过改质后方可使用。 熔池与炉身下部交接处出现大面积薄弱时,应采取留渣、垫料作业,防止废钢机械冲刷对炉衬及炉底造成伤害。

5.4 底吹控制措施

(1)严格执行底吹模式要求,根据不同的钢种、阶段选择不同的模式。

(2)岗位人员不得随意更改底吹模型参数,如遇到特殊问题(如压力、流量不正常或报警)及时联系处理。 车间技术人员要经常关注炉底厚度、底吹支路压力、流量、通畅度等参数。

(3)每月利用计划检修时间,车间技术人员要与检修人员共同检查底吹管路是否有漏气点,开关是否灵敏,调节是否到位,对底吹阀门站里的气动阀进行逐一检查,避免发现不及时,造成底吹支路堵塞现象。

(4)车间技术人员要了解岗位操作情况、现场生产情况及外界影响因素,根据底吹画面上的参数变化情况,及时调整。

6 结论

6.1 环缝式底吹枪实施效果良好

天铁热轧转炉毛细管式供气系统存在底吹强度低、易堵塞、寿命短等问题,改造后的环缝式底吹枪能够适应冶炼工艺需求,实施效果良好:

(1)增大底吹供气强度,可以有效提高底吹元件的透气能力,满足转炉冶炼不同钢种、吹炼不同时期对底吹强度的工艺需要。

(2)环缝式底吹枪在使用过程中不易堵塞。

(3)冶金效果得到了提升,主要表现在终渣全铁降低、辅料消耗减少、碳氧积降低、脱磷效果提升、合金成本降低及提高钢水的洁净度。

(4)实现透气元件堵塞后的复通能力,确保底吹元件的有效性。 提高了底吹元件的寿命,基本实现与转炉衬体的同寿命,从而实现炉役全程的顶底复吹工艺。

6.2 环缝式底吹枪寿命可与炉龄同步

炉底控制、溅渣操作和底吹强度控制,是影响转炉底吹的主要因素, 通过长时间的维护实践,能够实现底吹供气元件的寿命与炉龄同步。