不同矿物掺料对硫氧镁水泥耐热性能的影响

崔宝栋,关 岩,毕万利,滕笑语,梁媛媛,陈 英,孟宪章

(1.辽宁科技大学材料与冶金学院,鞍山 114051;2.辽宁科技大学科大峰驰镁建材研究院,鞍山 114051)

0 引 言

实验向MOS中掺入复合外加剂和不同活性混合矿物掺料,检测了在500 ℃、800 ℃以及1000 ℃下煅烧后的MOS试样性能的各项指标,并利用衍射、扫描电镜及综合热分析等手段检测了MOS试样在不同温度下的热稳定性、相组成及微观结构,分析了MOS制品在高温环境下应用的可行性。

1 实 验

1.1 原 料

(1)轻烧氧化镁粉(MgO)

试验用轻烧氧化镁粉为辽宁海城某厂提供,粒度为200目,并采用水合法[13]检测的氧化镁活性为63.2%。其化学成分见表1。

表1 轻烧氧化镁粉化学组成Table 1 Chemical composition of light burned magnesium /%

(2)七水硫酸镁

试验用七水硫酸镁为分析纯试剂(公司为天津市瑞金特化学有限公司)。

(3)活性填料

活性填料选择本溪某厂Ⅱ级粉煤灰和硅灰,硅灰是冶金电炉排放的粉尘,为浅灰色粉末。试验所用粉煤灰、硅灰成分如表2,表3所示。

表2 粉煤灰化学组成Table 2 Chemical composition of fly ash /%

表3 硅灰化学组成Table 3 Chemical composition of silica fume /%

(4)外加剂:实验室自制复配外加剂,引入量为轻烧氧化镁粉质量的1.3%。

1.2 实验方法

经前期实验结果[14],实验将n(MgO)∶n(MgSO4)∶n(H2O)摩尔比确定为10∶1∶20。A#为MOS净浆试样;B#为引入10%粉煤灰[15]的MOS试样,粉煤灰可以作为MOS的物理改性剂使用[16];C#为添加1.3%复合外加剂的MOS试样;D#为添加20%硅灰的水泥试样。在温度(24±2) ℃,湿度(70±5)%的条件下养护28 d后,将试样分别在500 ℃、800 ℃、1000 ℃温度下保温2 h,自然冷却后,进行各项性能检测。本试验常温下未处理的试样对应编号为A0、B0、C0、D0。实验配方见表4。

表4 不同MOS试样的配方Table 4 Formulation of different MOS samples

1.3 试样测试

采用荷兰帕纳科公司生产的X′ Pert Powder型衍射仪分析物相组成(Cu Kαradiation,)λ=0.15406 nm,40 kV,40 mA,扫描范围2θ=10°~90°,步长为0.01°);采用德国耐驰公司生产的STA449F3同步热分析仪做DSC及TG分析(N2环境下,升温速率为10 ℃/min,升温至1000 ℃停止),表征反应产物的热分解;采用德国蔡司Sigma HD场发射高分辨率扫描电镜分析烧前、烧后试样断口部分的微观结构及组织形貌。采用德国耐驰公司生产的DIL-402热膨胀测试仪测热膨胀率(升温速率为10 ℃/min)。实验使用的马弗炉为上海成顺仪器公司生产的SX2-4210箱式高温电炉(升温速率为10 ℃/min)。

2 结果与讨论

2.1 煅烧温度对不同硫酸镁水泥收缩率及烧失率的影响

图1 不同温度下烘烤后的烧失率与收缩率变化Fig.1 Changes in burning loss rate and contraction rate after baking at different temperatures

实验结果见图1,相对于MOS净浆A#试样而言,随着温度的提高,B#、C#、D#试样的烧失率、收缩率均呈增加的趋势,图中还可以看出,在煅烧温度相同的条件下,添加改性剂及掺合料的B#、C#、D#均降低了MOS的烧失率,特别是D#试样,加入20%硅灰的试样烧失率最低,500 ℃时为22.69%,比净浆水泥降低了9.01%,800 ℃时为25.03%,比净浆水泥降低了9.67%,1000 ℃时为30.31%,比净浆水泥降低了8.39%,加入不同填料后,相对于硫氧镁水泥净浆A#试样而言,随着温度的提高,B#、C#、D#试样的烧失率、收缩率均呈增加的趋势,主要是由于随着温度的升高,试样内部水化物逐步失去结晶水,500 ℃左右碱式硫酸镁中结合水分解,形成MgSO4和MgO,以及MgCO3的分解和CaMg(SO4)2的分解反应,900~1000 ℃为MgSO4分解。综上所述,引入1.3%复合外加剂的试样500 ℃烧后强度最高,达到45.3 MPa,较净浆提高了55.8%,引入20%硅灰的试样受热后呈现先收缩后膨胀的现象,500 ℃烧后强度达到38.5 MPa,较净浆强度提高了35%。对收缩率的影响,随着温度的升高,收缩率增大,D#试样在800 ℃及1000 ℃温度下,收缩率相比其它试样同温度下较低,说明加入20%硅灰的试样在高温下的体积稳定性较好,不易开裂。

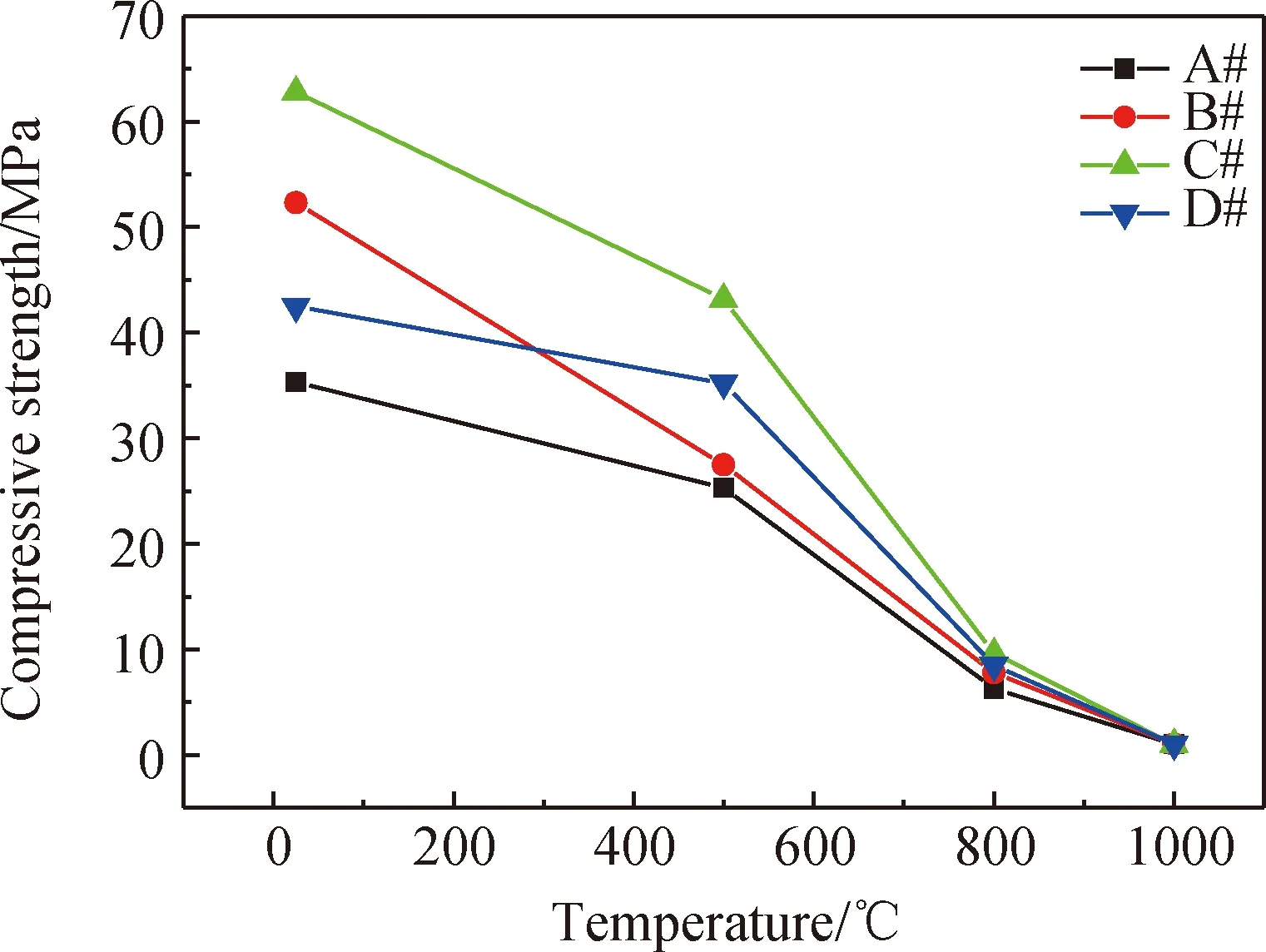

2.2 煅烧温度对不同MOS耐压强度的影响

从图2中可以看出,常温下,加入改性剂及掺合料后的试样强度均高于硫氧镁水泥净浆的强度。随着加热温度的升高,试样强度均呈下降的趋势,800 ℃烧后强度为10.5 MPa,达到1000 ℃后,强度几乎为零。其中加入1.3%复合改性剂的C#试样的烧后强度最高,加入硅灰的D#试样强度其次。主要原因是加入复合外加剂后水泥内部产生强度相5Mg(OH)2·MgSO4·7H2O(517相),并促进其由凝胶状生长为517晶体相,所有气孔内部均生成大量的517晶须,因此强度得到提高。同时,B#、D#试样中的活性SiO2常温下与活性MgO反应,生成MgSiO3凝胶,填充试样中的空隙,使水泥基体变得致密,增加了硫氧镁水泥的抗压强度。随着温度的继续升高,这些常温结合相及水化产物逐步分解,产生大量的气孔,导致试样疏松,强度下降较快,900~1000 ℃为MgSO4分解,使试样完全丧失强度。

图2 煅烧温度对MOS耐压强度的影响

Fig.2 Effect of calcination temperature on compressive strength of MOS

图3 不同试样500 ℃下热膨胀率的变化曲线

Fig.3 Curves of thermal expansion of different samples at 500 ℃

2.3 不同MOS试样热膨胀系数的变化

从图3可以看出,所有试样均在275 ℃之前为剧烈收缩,375 ℃左右C#试样热膨胀率由0开始逐步上升,呈现膨胀现象,425 ℃以后D#试样热膨胀率由0开始逐步上升,呈现膨胀现象。多数试样在450 ℃之后开始收缩,为Mg(OH)2的分解引起的收缩,500 ℃之后继续分解,体积收缩。图中还可以看出,加入复合外加剂的C#试样及加入20%硅灰的D#试样的收缩率小,说明复合外加剂和硅灰的加入可以抑制MOS的线收缩,体积稳定性有所加强。相比而言,10%粉煤灰的加入由于引进了较多的掺合料,粉煤灰微粒粒径大于硅灰微粒粒径且粉煤灰发生团聚后具有一定的空间立体结构,同时增加了成型时需水量,所以在高温下反应水分流失过多,因此,导致线收缩较大。

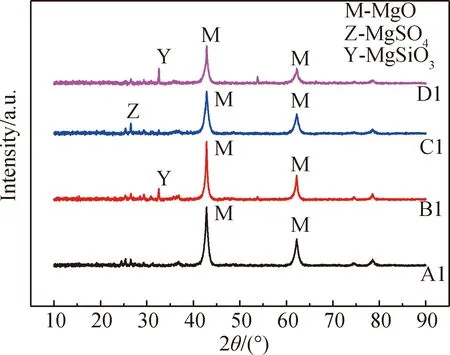

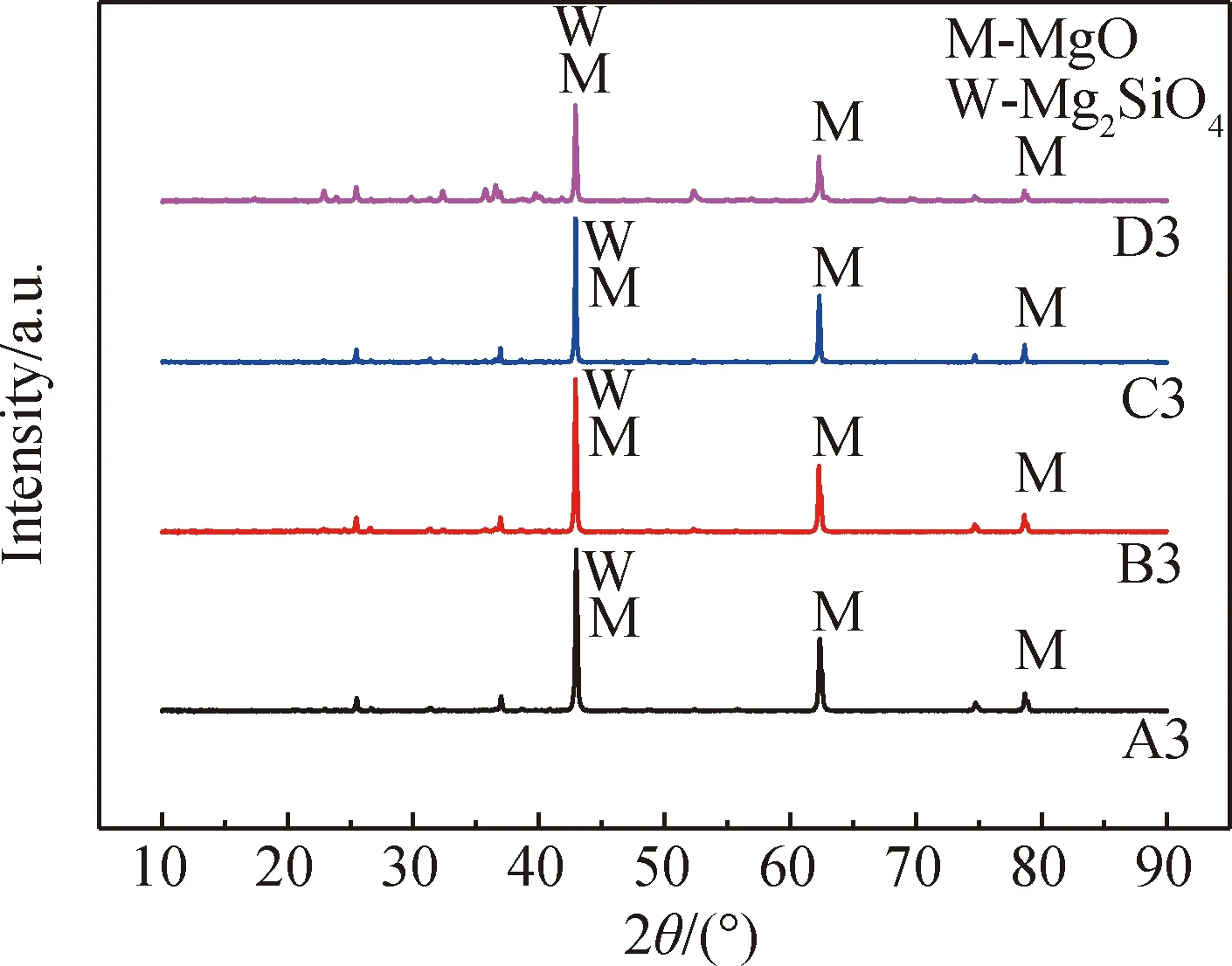

2.4 煅烧温度对MOS矿物组成的影响

图4~图7为添加不同外加剂的MOS在不同温度煅烧后的XRD图谱。

图4 常温下不同MOS的XRD图谱

Fig.4 XRD patterns of different MOS at room temperature

图5 MOS物相500 ℃的XRD图谱

Fig.5 XRD patterns of MOS phase at 500 ℃

图6 MOS物相800 ℃的XRD图谱

Fig.6 XRD patterns of MOS phase at 800 ℃

图7 MOS物相1000 ℃的XRD图谱

Fig.7 XRD patterns of MOS phase at 1000 ℃

上述实验表明,MOS的强度相517相,最佳使用温度为500 ℃以下,超过此温度,由于大量的水化产物及凝胶相的失水与分解,造成制品强度大大下降,因此,提高MOS的高温性能还需要进行掺加矿物掺合料或改变其内部结构,提高水化相的分解温度等。

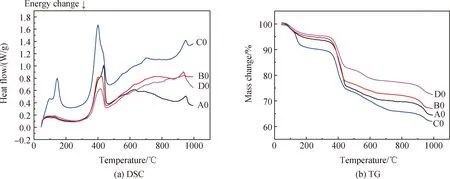

2.5 不同试样的综合热分析

图8 不同试样的DSC及TG曲线

Fig.8 DSC and TG curves of different samples

图8为不同试样的DSC及TG曲线。参照2.4节中XRD分析结果可以得出,从室温至1000 ℃实验温度之间,每种试样均出现4段失重峰,250 ℃之前为镁水泥水化产物中结构水的失去,得到无水碱式硫酸镁相,即5Mg(OH)2·MgSO4,随之,在400 ℃左右Mg(OH)2开始分解,450~900 ℃之间无水碱式硫酸镁中的结合水分解,形成MgSO4和MgO,以及少量杂质MgCO3的分解,900~1000 ℃为MgSO4分解吸热峰。C0加入复合外加剂的MOS试块的失重曲线在第一个峰处失重最大,达到10%左右,同时对应的DSC曲线中出现非常明显的2个吸热峰,可以判断为失去物理吸附水和生成的水化产物517相的分解反应。其他试样中没有517相,因此没有明显的吸热峰。说明该试样水化产物含量较高,在受热汽化时也会吸收一部分热量,而第二个DSC吸热峰,参考XRD图谱,该温度下发生的反应为Mg(OH)2分解反应以及MgCO3的分解反应。B0试样的峰曲线变化不明显,说明粉煤灰的加入并没有改变MOS的水化产物。整个MOS体系在加热过程出现多个吸热峰,可以有效缓解体系温度升高,因此MOS具有较好的防火、隔热性能。

2.6 不同MOS受热后的微观形貌分析

图9~图13分别为不同试样对应的SEM照片。

图9 A0试样气孔及基体SEM照片

Fig.9 SEM images of pore and matrix of A0 sample

图10 C0试样气孔及基体SEM照片

Fig.10 SEM images of pore and matrix of C0 sample

图11 A1 试样SEM照片Fig.11 SEM image of A1 sample

图9(a)中并未出现任何晶须状物质,图9(b)中基质部分为层片状,分析为Mg(OH)2。图10(a)的气孔中则生成了较多的针状晶须物质,结合XRD图谱分析为517晶相,此外,图10(b)的基体中亦生成了大量针状的517晶相,且517晶相交叉生长形成网状结构,这为MOS试样提供了较高的强度。

图11为A1的SEM照片,图中可以看出原来附着在氧化镁颗粒表面的Mg(OH)2片状已经分解,氧化镁颗粒暴露在表面,但内部仍有少量未完全分解的Mg(OH)2连接颗粒,使试样残余一定的强度。图12(a)中可以看出,经过500 ℃煅烧之后的C#试样气孔内仍残存少量的517晶须,比煅烧前变得稀疏,且长宽比降低,基质部分由氧化镁颗粒、Mg(OH)2晶体等组成,图12(b)左侧为受热面,从左到右为全部分解后剩余的MgO球型晶粒,过渡带为Mg(OH)2凝胶相和MOS水化物最右侧未完全分解的517晶须(能谱分析为含有Mg、S、O等元素,对应比例为2∶1∶5),在500 ℃煅烧温度下,MOS内水化产物分解生成MgO,由于氧化镁颗粒密集分布在表面,阻止了热量的传递,因此,内部仍存在Mg(OH)2片状晶体及517晶须,这些物质的存在使基体更加致密,保证了MOS具有较高的强度。

图12 C1 试样的SEM照片

Fig.12 SEM images of C1 sample

3 结 论

(1)加入1.3%复合外加剂的试样 500 ℃烧后强度最高,达到45.3MPa,较净浆提高了55.8%,加入20%硅灰的试样受热后呈现先收缩后膨胀的现象,500 ℃烧后强度达到38.5 MPa,较净浆强度提高了35%,800 ℃烧后强度达到10.5 MPa,与其他试样相差无几,且强度均呈现逐步下降的趋势,1000 ℃下所有试样强度近乎丧失,所以硫氧镁水泥的最高使用温度为800 ℃。

(2)加入1.3%复合外加剂以及加入20%硅灰的MOS经热膨胀系数的测试,随着温度的升高呈现先快速收缩、收缩减缓、微膨胀、再收缩的现象,这种现象保证了MOS做为结合剂使用时试样的体积稳定性。

(3)加入1.3%复合外加剂的试样在相同温度下较其他试样具有较高的吸热能力,200 ℃之前的吸热峰为517相分解吸热峰,该峰的存在降低了体系的温度,经500 ℃烧后,SEM分析可以看出受热面附近517相全部分解,形成MgO球型晶粒,而试样内部气孔中仍存在少量517晶须,因此具有较好的阻燃、隔热的性能,从而证明了改性后硫酸镁水泥具有阻燃、隔热的性能。