带有内螺纹的重力热管仿真模拟研究

战洪仁,张倩倩,史 胜,王立鹏,惠 尧

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

热管是一种高效的传热元件,比较常见的是两相闭式热虹吸管(TPCT),也称为重力热管.由于其高效的传热性能,使其在制冷[1]、太阳能[2-3]、采暖[4]、余热回收[5-6]等方面广泛应用.随着研究成果越来越多,人们开始通过不同角度对热管进行更深层次的探索.近年来许多学者通过实验方法研究了表面异形结构[7-8]对热管传热效果的影响.Wang等[9]研究了带有内螺旋结构的两相闭式热虹吸管冷凝段的传热性能,实验结果证明内螺旋结构的设计不仅可以提高两相闭式热虹吸管的冷凝传热系数,还改善了冷凝段的热响应特性.方书起等[10]在重力热管的管内表面加上螺旋槽,通过对比螺旋槽热管和光滑热管的实验结果发现螺旋槽热管的等效对流换热系数比光滑热管的等效对流换热系数高出10 %~23 %.邓斌等[11]研究了不同处齿形内螺纹传热管的蒸发性能,实验表明交叉齿管的传热性能明显高于普通管的传热性能,这是因为一方面换热面积得到增加,另一方面主齿和副齿之间形成的小凹坑可以增加换热过程中的汽化核心.杜斌等[12-13]在实验条件下研究了不同单线内螺纹分布的内螺纹重力热管的换热系数.实验发现在整根重力热管的内表面布置内螺纹结构时,热管的换热系数能够得到明显提高,而且随着油浴温度的增加换热系数呈线性增加.辛公明等[14-16]在实验条件下测定了交叉齿内螺纹重力热管在水平和垂直条件下的传热特性,实验结果表明:在水平条件下,交叉齿内螺纹重力热管比普通热管表现出较高的传热极限;在垂直条件下,虽然在较低功率时交叉齿内螺纹热管的传热极限低于普通重力热管,但随着加热功率的增加其传热极限明显高于普通重力热管.

综上所述,对带有内螺纹重力热管的实验研究成果较多,但目前的实验成果并未能深入地阐述其强化传热机理.通过建立数值模型求解两相闭式热虹吸管内部的传热机理,不仅降低了研究成本,也使热管内部的可视化分析更为容易.本文建立了蒸发段带有内螺纹的两相闭式热虹吸管的数值模型,通过CFD(computational fluid dynamics)软件对其进行模拟计算,并进行可视化研究和分析,以期获得内螺纹对热管内部复杂两相流传热机理的影响规律,从而为工程实践提供理论支持.

1 数值模拟

1.1 几何模型的选择

根据两相闭式热虹吸管的工作原理建立如图1所示模型.两相闭式热虹吸管分为加热段、绝热段和冷凝段3部分,内部没有吸液芯,依靠重力作用使管内工质进行循环运动.热管全长600 mm,外径10 mm,壁厚1 mm.蒸发段、绝热段和冷凝段长度分别为200 mm、100 mm和300 mm,内螺纹的螺距1 mm,齿高0.5 mm.计算使用的二维模型如图2所示,在管内工质主要相变的壁面处进行网格加密处理,加密后流体区域的网格总数为136 272.模拟设置的加热功率分别为25 W、41 W、57 W、73 W、89 W和108 W,在模型的外壁面处设置测温点.加热段设置4个监测点:e1、e2、e3和e4;绝热段设置2个监测点:a1和a2;冷凝段设置4个监测点:c1、c2、c3和c4.具体位置如图3所示.

1.2 相变模型

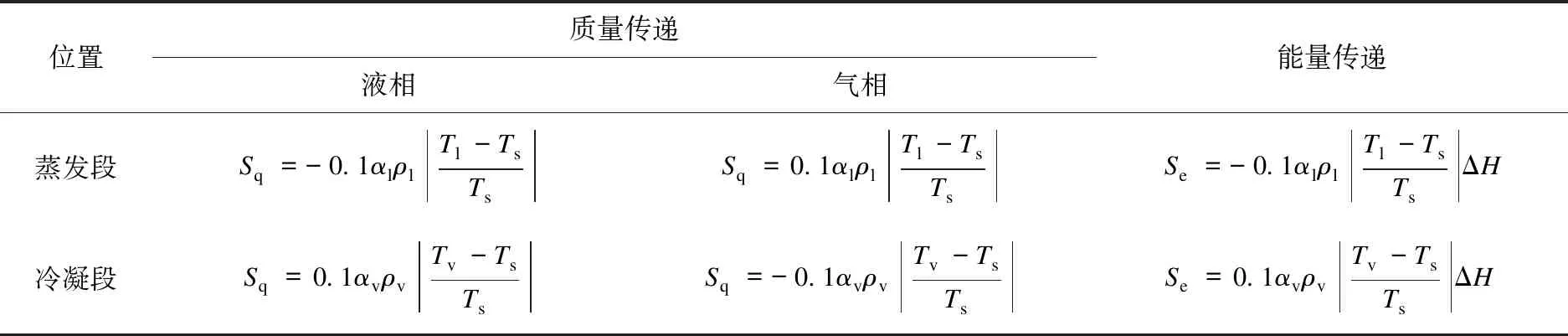

蒸发和冷凝过程的质量源项(Sq)和能量源项(Se)用DeSchepper等[17]的研究结果来设置,如表1所示.在质量源项中蒸发段液相的弛豫时间参数为-0.1,气相的弛豫时间参数为0.1.而冷凝段刚好与之相反.在能量方程中蒸发段的弛豫时间参数为-0.1,冷凝段的弛豫时间参数为0.1.Ts表示工质的饱和温度;ΔH表示蒸汽焓,单位物质的能量变化.

表1 质量源项和能量源项表示Table 1 The representation of quality source term and energy source term

1.3 VOF模型

在Fluent软件中设置模拟条件时,由于实际影响因素比较复杂,所以假设管内气体是理想不可压缩气体.目前在Fluent软件中提供了3种模型,分别是流体体积函数模型(VOF)、混合模型(mixture)和欧拉模型(eulerian).研究结果表明VOF模型更适合重力热管内部流动过程的计算[18].在VOF模型中,各相体积分数的计算采用基于网格的表面跟踪方法,在单元控制容积中所有相的体积分数之和为1,即

αl+αv=1.

(1)

在Fluent软件中需要通过设定方程式来进行计算,VOF模型中通常需要3大方程:连续性方程、动量方程和能量方程.

连续性方程为

(2)

其中:Sq是连续性方程中的质量源项,kg/(m3·s);ρ是密度,kg/m3;u是各相的实际速率,m/s;t为时间,s.混合相的密度和动力黏度系数由体积分数决定,所以有

(3)

(4)

动量方程为

[μu+u]+ρg+FCSF.

(5)

其中:p是压强,N/m2;μ是动力黏度系数,Pa·s;g是重力加速度,m/s2;FCSF是单位流体所受表面张力大小,N/m3;u是实际速度矢量,m/s.

能量方程为

(KeffT)+Se.

(6)

其中:E是控制体比能,J/kg;Se是相变能量源项,W/m3;Keff是有效导热系数,W/(m2·K);T是温度,K.

傅里叶定律揭示了导热问题的基本规律:在导热现象中,单位时间内通过给定截面的热量正比于垂直该截面方向上的温度变化率和截面面积,而热量传递的方向与温度升高的方向相反.由傅里叶定律结合能量守恒建立导热微分方程[19]

(7)

分别计算分析带有内螺纹和光滑内表面的两相闭式热虹吸管的蒸发段和冷凝段的传热系数,方程式[20]为

(8)

(9)

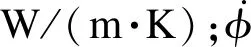

为了验证数值模拟结果的可靠性,选用200 W的加热功率下,倾角为90°的带有内螺纹热管为验证对象,将数值模拟结果和实验结果进行比对.图4所示是在带有内螺纹的热管运行状况达到稳定状况后的某一时刻下模拟所得温度与实验所得温度[21]的对比图,结果表明实验所得温度与模拟温度吻合较好,最大温度误差为5.19 %.

图4 实验壁温与模拟壁温的对比Fig.4 Comparison between experimental and simulated wall temperature

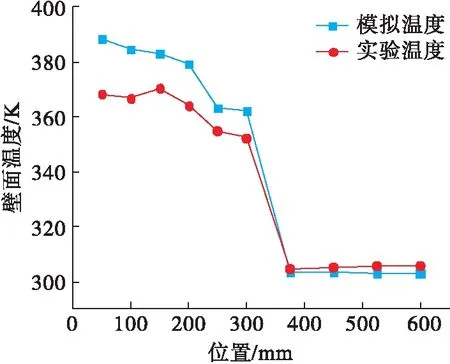

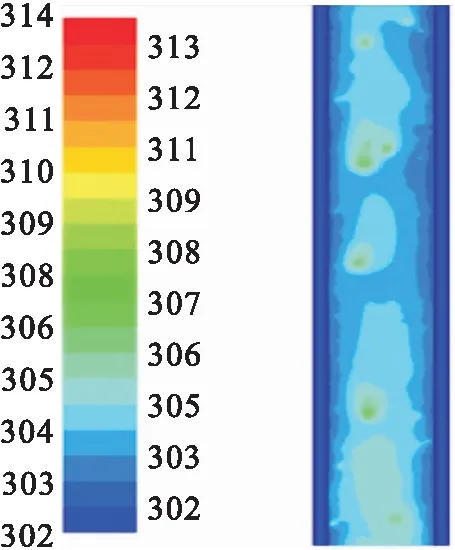

图5所示为热管运行达到稳定阶段时的温度分布云图.由图5可以看出:在热管的冷凝段,温度由中心向壁面处呈下降趋势.这是因为来自蒸发段的过热蒸汽经过绝热段到达冷凝段之后,在冷凝段的冷却作用下过热蒸汽在内壁面处液化,从而使壁面处温度降低.最终液化后的工质会以液膜的形式返回到蒸发段.

图5 冷凝段温度分布云图Fig.5 Temperature distribution nephogram of condensation section

2 模拟结果及分析

2.1 蒸发段内螺纹对汽化核心的影响

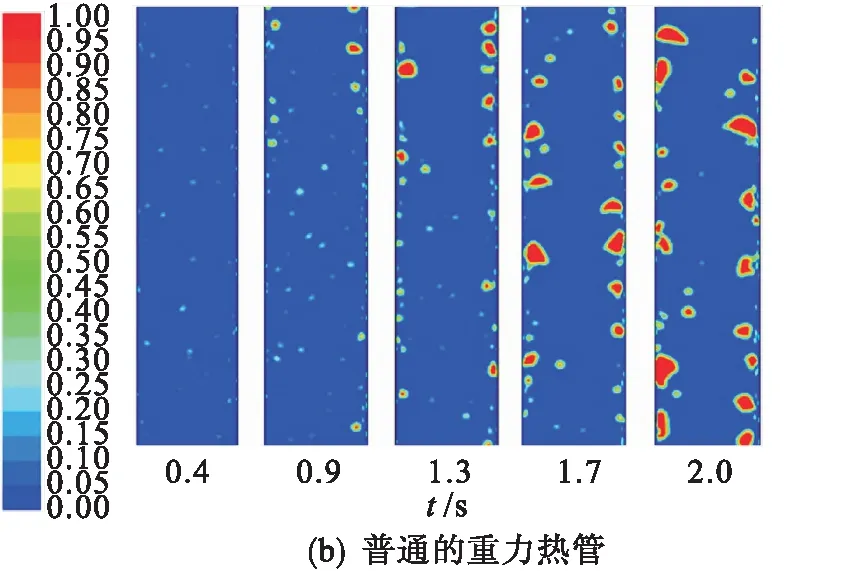

与传统的两相闭式热虹吸管相比,改变热管蒸发段的内壁面结构可以很大程度地提高传热效果.图6所示为加热功率73 W时,蒸发段带有内螺纹的铜-水重力热管的气-液相体积分数云图,图中的红色区域代表气相,蓝色区域代表液相.由图6(a)可知,0.4 s时在内螺纹附近有大量汽泡生成,在相同时刻的图6(b)的光滑管内汽泡数量相对较少.由此可见内螺纹的存在可以大大增加汽化核心的数量,缩短产生汽泡的时间.随着加热时间的增加,蒸发段内部的汽泡逐渐长大,破裂,然后合并成大汽泡并进行上升运动,此时管内工质开始沸腾.

图6 不同结构的重力热管蒸发段气-液相 体积分数云图Fig.6 Vapor-liquid volume fraction nephogram of evaporating section of gravity heat pipes with different structures

2.2 蒸发段带有内螺纹对传热系数he的影响

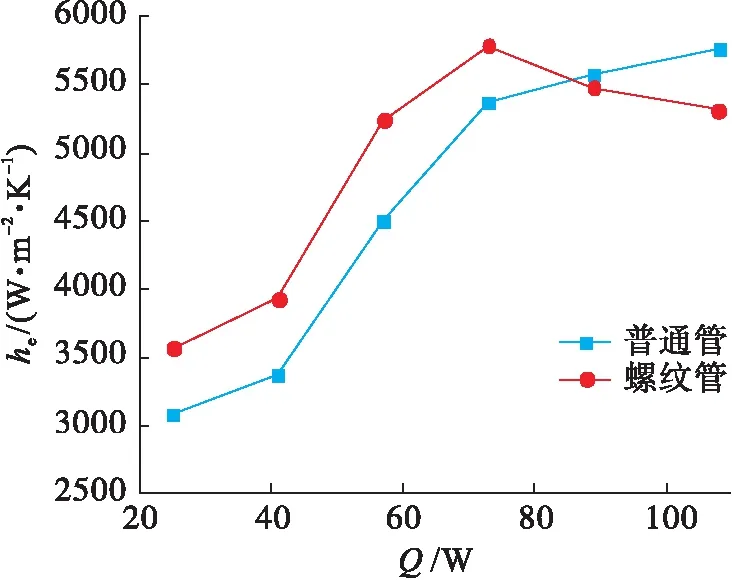

图7所示为蒸发段带有内螺纹的重力热管的传热系数he随加热功率的变化.

图7 不同加热功率下螺纹管和光滑管 蒸发传热系数的对比Fig.7 Comparison of heat transfer coefficient between evaporation section of threaded tube and ordinary pipe under different input power

由图7可知:内螺纹重力热管的he随着加热功率的增加呈现出先增大后减小的趋势,在加热功率为73 W时蒸发段的传热系数达到最大值,普通管的he随加热功率增大而持续增大.这时因为在加热功率逐渐增大的情况下,热管内产生的汽泡逐渐增多,在汽泡的成长和脱离过程中,会对壁面附近的工质产生扰动作用,促进工质运动,从而增大换热系数.但是在蒸发段带有内螺纹的重力热管中,随着加热功率继续增大,在内螺纹凹槽中产生的汽泡不能及时运动到液面,管内传热达到极限,对流传热系数减小,使传热恶化.

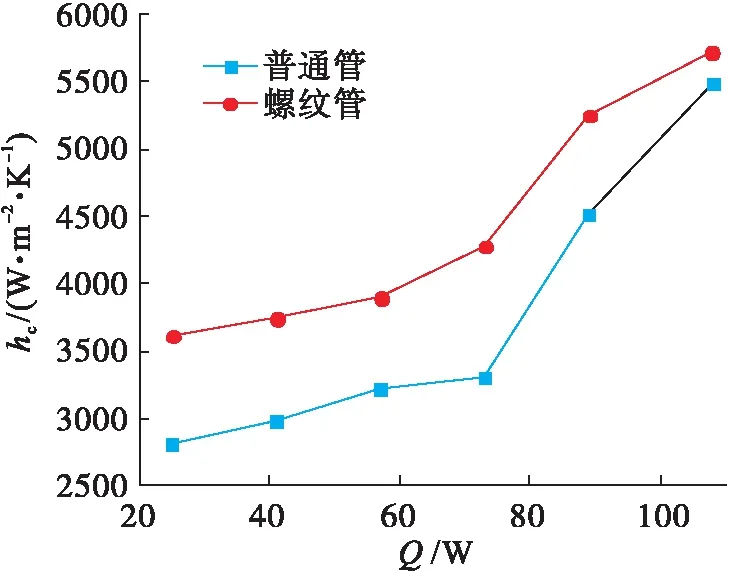

2.3 蒸发段带有内螺纹对传热系数hc的影响

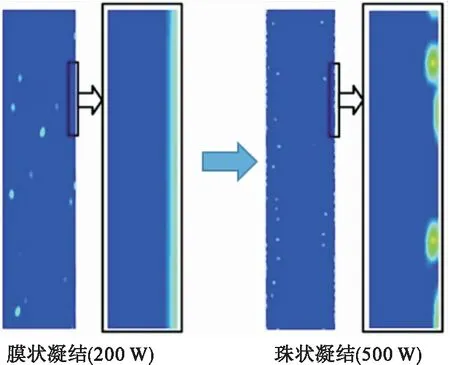

由图8可知重力热管冷凝段的传热系数hc随着加热功率的增大而增大,且蒸发段带有内螺纹的重力热管的hc比普通管的hc高.这是因为在蒸发段加热功率增大的情况下,汽泡数量的增多会增加蒸汽运动速度,下降液膜与上升蒸汽的相对运动速度大幅增加,从而在气-液临界面处对冷凝液膜产生扰动,进而削弱液膜厚度并使液膜由连续状态转变为分散的液滴,冷凝段传热机理向珠状凝结转变,如图9所示.因此削弱液膜导热热阻[21]并增强蒸汽与热管壁面之间的对流换热强度可提高换热系数.

图8 不同加热功率下螺纹管和普通管冷凝段 传热系数的对比Fig.8 Comparison of heat transfer coefficient between condensation section of threaded tube and ordinary pipe under different input power

图9 不同加热功率条件下冷凝段壁面凝结状况Fig.9 Condensation on the wall of condensation section under different heating power conditions

3 结 论

为了对带有内螺纹的重力热管的管内工质运行机理进行更好地分析,本文研究了蒸发段带有内螺纹的和内壁面光滑的重力热管的数值模拟.在本文研究范围内得出如下结论:

(1) 在其他条件相同时,同一时刻下蒸发段带有内螺纹的重力热管生成气泡更快且数量更多,从而缩短了达到沸腾时所需的时间,提高了传热效率.

(2) 蒸发段带有内螺纹的重力热管的he在加热功率为73 W时存在一个最大值,之后由于内螺纹中生成的气泡不能及时排除而引起干涸极限,从而使传热系数减小.普通管的he随加热功率的增大而增大.

(3) 随着加热功率的增大,两种结构重力热管的传热系数都随着加热功率的增大而增大,在小于最大值73 W的区域内增长速度较为平稳,大于或等于最大值区域内由于较大功率的影响使管内冷凝液膜由膜状凝结转变为珠状凝结,因此增长速度较为剧烈.

——以嘉兴市为例