考虑机构误差影响的动涡旋泄漏特性分析

李 超,刘红燕,张晓东,崔德成,王哓林

(兰州理工大学,兰州 730050)

0 引言

涡旋压缩机具有效率高、噪声低、运转平稳、零部件少等优点,在制冷与动力工程领域的应用越来越广泛[1]。无油涡旋压缩机是涡旋压缩机发展的一个新领域,由于该涡旋压缩机内被压缩介质不会被润滑油污染,可以满足一些食品加工、医疗卫生等特殊场合的需求,因此具有很大的发展前景。但在相同间隙条件下,无油润滑的间隙泄漏要比油润滑时的泄漏量大,所以对无油涡旋压缩机泄漏量的控制和泄漏影响的研究很有必要[2]。

有关泄漏方面已有研究主要有泄漏模型建立和数值模拟。当前人们建立的泄漏模型为:忽略流体黏性的理想喷管模型、考虑流体黏性和摩擦力的范诺流模型、考虑气体的黏性和可压缩性的纯气体N-S方程模型及将压缩介质视为理想气体的等熵模型[3-4]。数值模拟方面主要是研究了不同条件下涡旋压缩机内部工作腔的流动状态,得到了各个容积腔的压力场、温度场、速度场的分布规律及压力等对泄漏的影响[5-7]。泄漏影响因素方面的研究主要有,李超、樊灵等考虑了涡旋压缩机表面粗糙度、倾覆力矩引起动涡盘倾斜对涡旋压缩机泄漏的影响及机构误差对密封间隙的影响[8-10],李超等考虑了间隙和基圆半径对泄漏的影响[11-15]。涡旋压缩机工作过程中涡旋盘会受到气体载荷及热载荷等因素影响,使得涡旋盘发生变形,引起泄漏和磨损,在气体载荷和热载荷的作用基下进一步考虑机构误差的作用,涡旋压缩机的泄漏和磨损会进一步加重,已有的切向泄漏研究均未考虑机构误差的影响且在计算泄漏量时间隙均是取为定值,计算结果不够准确。

本文考虑涡旋压缩机生产制造时存在的误差,建立机构误差与切向泄漏间隙的关系式。通过数值计算,得出涡旋压缩机机构误差引起的切向泄漏间隙及切向泄漏量随曲柄转角的变化曲线。考虑机构误差对涡旋压缩机泄漏的影响,可为生产加工各零部件提供理论参考依据。

1 动静涡旋切向泄漏间隙

1.1 切向泄漏间隙

本文以基圆渐开线作为涡旋盘型线,动静盘的型线方程可以表示为型线法向角的函数,如图1所示。

图1 圆渐开线

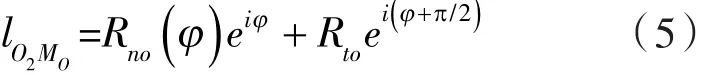

动盘的型线方程为:

其中

由共轭型线的啮合条件得静盘的渐开线方程为:

其中

式中 Rn——动盘法向分量;

a ——基圆半径;

Rn′——静盘法向分量;

Rt——动静盘切向分量;

r ——回转半径。

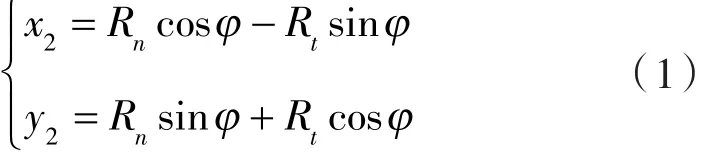

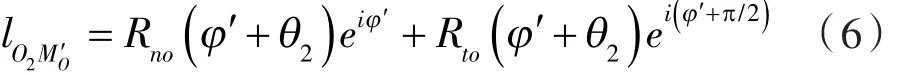

在理想状态下动涡旋盘围绕静涡旋盘做平动运动,但由于机构误差的存在,动盘的实际运动存在自转,使得动静盘啮合处间隙增大,间隙模型如图2所示,Mo是理想条件下动盘型线上任意一点,φ为Mo啮合点的法向角,Mo'为理想型线法线与存在误差时动盘型线的交点,φ'为Mo'啮合点的法向角,线段MoM'o间的距离即可近似为动盘自转引起的啮合间隙变化量[16]。

图2 机构误差引起的泄漏间隙模型

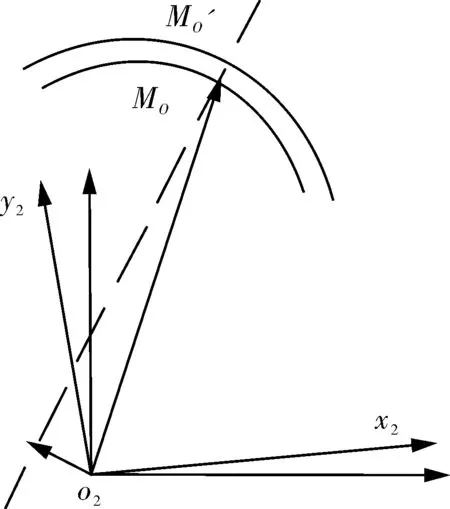

由图中的几何关系可知:

即

根据通用型线方程得到理想条件下动盘型线方程:

有误差条件下动盘型线方程:

由基圆型线方程可知:

由于θ2很小,φ'可近似于φ。

式中 θ2——自转角。

1.2 动盘自转角的求解

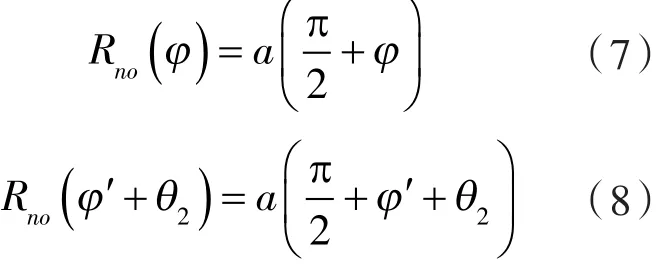

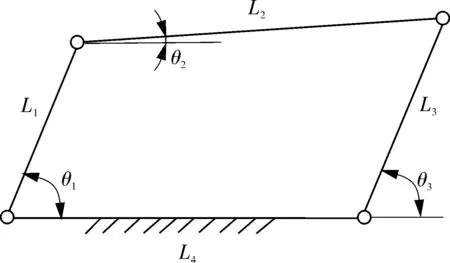

根据小曲拐防自转涡旋压缩机的结构,分析可知理想状态下小曲拐防自转涡旋压缩机的运动特性与平行四连杆机构的运动特性相同,因此可将该涡旋压缩机简化为平行四连杆机构,通过对平行四连杆机构的运动特性分析可得出涡旋压缩机的运动特性,大大简化工作量。理想条件下的简化模型如图 3 所示,杆件 L1,L2,L3,L4分别代表涡旋压缩机的驱动主轴、动涡旋盘、防自转小曲拐和机架,运动过程为动盘在曲轴的带动下做平动运动。但由于生产制造过程中不可避免的存在误差,因此涡旋压缩机实际上在非理想条件下工作,即动盘的运动存在自转。有误差的涡旋压缩机简化模型如图4所示。

图3 理想状态平行四杆机构

图4 非理想状态四杆机构

根据简化后的平行四连杆几何关系,可得机构的复数矢量方程为:

通过欧拉公式将式(10)分解:

联立式(9)和(11),求解便可得到因机构误差引起的动静盘切向泄漏间隙值。

2 构件误差对泄漏间隙的具体影响分析

为了进一步探明机构误差对泄漏间隙的影响,对所得切向泄漏间隙公式赋值计算,得出存在机构误差时泄漏间隙随曲轴转角的变化曲线,切向泄漏间隙计算所需已知参数见表1。

表1 杆件参数

2.1 单杆件的误差对泄漏间隙的影响

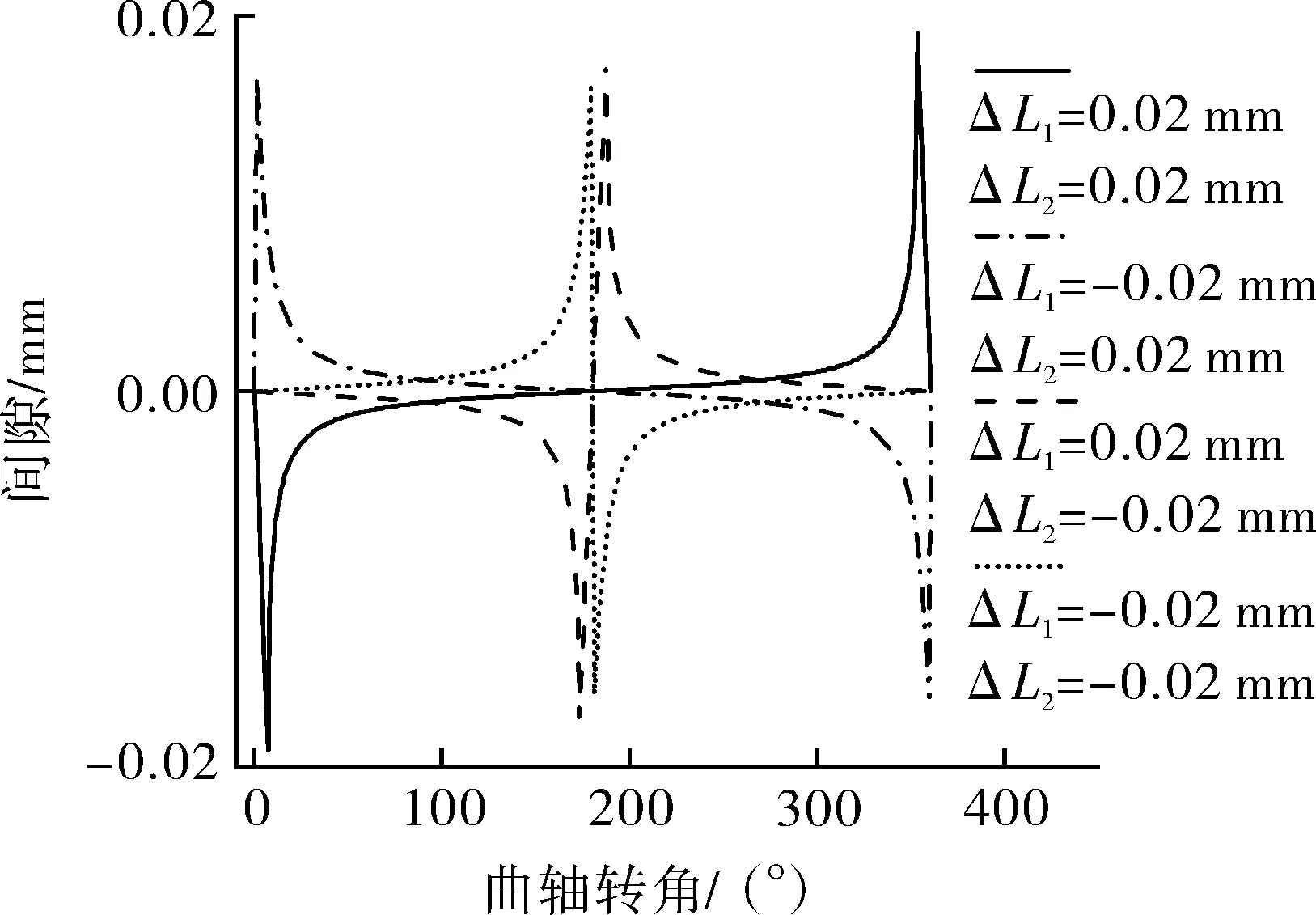

曲轴、动盘、小曲拐和机架单独存在误差时引起的切向泄漏间隙变化曲线如图5所示,从图中可知:各杆件存在误差时引起的泄漏间隙随曲柄转角的变化而变化,且随杆件误差的增加而增加;曲轴转角在0°,180°和360°附近时泄漏间隙均出现了突变,这种突变对压缩机的泄漏和涡旋齿的磨损影响极大,尤其在180°时间隙值正负突变瞬间转换,这种转换必然引起动盘自转角速度和角加速度急剧变化,导致动盘的运动不稳定,这是因为曲柄和连杆发生共线引起的;泄漏间隙存在正负,这是因为动盘自转方向与曲轴转动方向不一致,当动盘逆时针转动时,自转角和间隙值均为正,泄漏间隙增大,泄漏量增加;动盘顺时针转动时,自转角和间隙值均为负,且较大的自转有可能造成动、静涡旋齿硬接触,使摩擦损失增大,长时间运转可能使涡旋齿产生疲劳断裂。

对比分析各杆的尺寸误差引起的泄漏间隙变化曲线可知:曲轴和小曲拐的误差值引起的泄漏间隙曲线相似,动盘和机架的误差引起的泄漏间隙曲线相似,由于涡旋压缩机的工作腔成对存在,工作过程中一个压缩腔啮合间隙加大,另一个则为过硬接触,取其中一个压缩腔作为研究对象,泄漏间隙为正表明该压缩腔发生泄漏,泄漏间隙为负,表明与之相对的压缩腔发生泄漏,因此泄漏间隙的正负对泄漏没有影响,影响泄漏量的只有间隙值的大小。

图5 各杆件在不同误差下的泄漏间隙

为进一步分析各杆件机构误差对涡旋压缩机泄漏的影响,取曲轴、动盘、小曲拐和机架在不同误差下泄漏间隙的最值,变化曲线如图6所示。

图6 各杆件误差引起的泄漏间隙最大值

分析可知,随着各杆误差的增加,泄漏间隙的最大值均呈现递增趋势。曲轴和动盘误差引起的泄漏间隙最值增长的幅度与小曲拐和机架误差引起的泄漏间隙最值增长的幅度相比有明显的波动,即相同的误差值,曲轴和动盘的误差引起的泄漏间隙可能更大,导致泄漏量更多,对涡旋压缩机造成的磨损也更严重,因此,在修改已成型的带有误差的涡旋压缩机时,曲轴和动盘的尺寸修改值不宜过大,同时生产制造时,曲轴和动盘的生产精度要严格控制。

2.2 曲轴和动盘存在误差时泄漏间隙的变化

分析图6时发现,曲轴和动盘的泄漏间隙值波动较大,为进一步分析曲轴和动盘的机构误差对泄漏间隙的影响,曲轴和动盘误差值分别取±0.02 mm,正值表示杆件实际尺寸大于理想值,负值表示杆件实际尺寸小于理想值,结果如图7所示。

图7 曲轴和动盘存在误差时泄漏间隙曲线

从图中可以看出,曲轴和动盘同时存在误差时引起的泄漏间隙值在曲柄的整周转动中共有2次突变,相对于只有一个杆件存在误差时泄漏间隙值的4次突变而言,曲轴和动盘同时存在误差时更有利于减少涡旋压缩机的泄漏,且曲轴、动盘同时增加和曲轴减少、动盘增加时泄漏间隙值没有瞬间的正负突变转换,有利于压缩机的稳定性。

进一步分析泄漏间隙变化曲线可知曲轴和动盘的误差同时增大时引起的泄漏间隙值最大,相反,曲轴和动盘的误差同时减小时引起的泄漏间隙值最小,但在曲轴转角为180°时存在瞬时正负突变转换,不利于压缩机的稳定,因此曲轴误差减少,动盘误差增加为最佳选择。

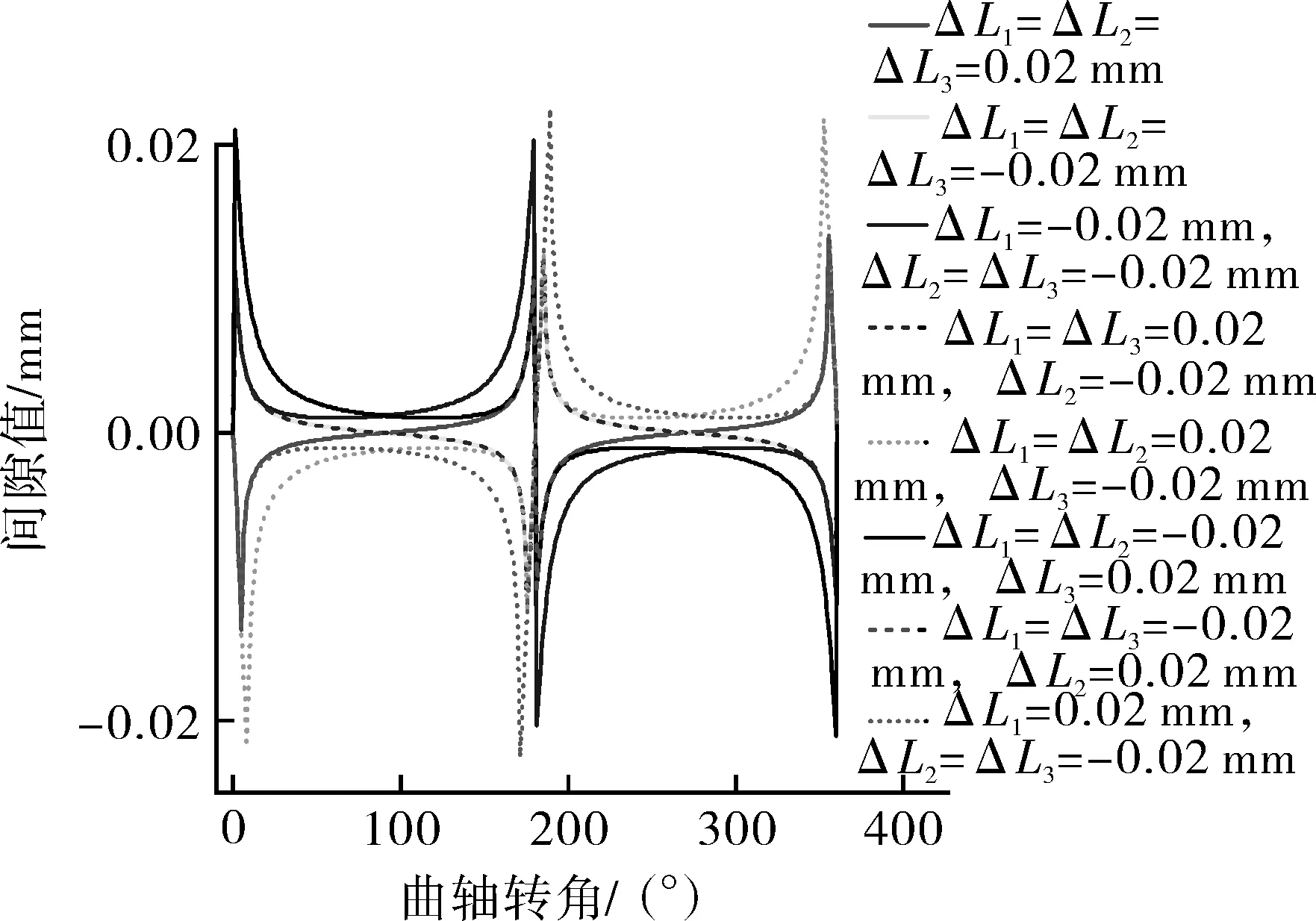

2.3 除机架外其它杆件误差对泄漏间隙的影响

曲轴、动盘和小曲拐同时有误差时泄漏间隙的变化曲线如图8所示,图中可以看出,曲轴、动盘和小曲拐同时有误差时泄漏间隙值均有4次突变,对压缩机的泄漏和稳定性影响很大;分析各杆件引起的泄漏间隙可以发现,曲轴误差增加、动盘和小曲拐误差减少时引起的泄漏间隙值最大;曲轴和小曲拐的误差值同增或同减,动盘误差减少时泄漏间隙几乎相同,且泄漏间隙值最小。

图8 曲轴、动盘和小曲拐同时存在误差时泄漏间隙的变化曲线

综合考虑稳定性和泄漏两种因素,选取曲轴、动盘和小曲拐的误差减少及曲轴和小曲拐误差增加,动盘误差减少为最佳选择。

3 泄漏量的计算

本文压缩介质选取20 ℃下的空气,因此气体的摩尔质量、气体常数及初始密度皆为20 ℃下空气的参数,其余计算所需参数见表2。为计算方便,计算泄漏量时假设如下。

(1)压缩介质为理想的气体。

(2)气体通过径向间隙的切向泄漏按一元稳定流动处理。

(3)气体流动过程中和外界没有发生热量和功的交换,即为绝热流动,位能忽略不计。

表2 泄漏量计算已知参数

3.1 各压缩腔的温度、压力及密度

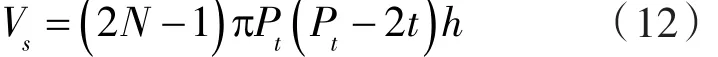

吸气容积:

式中 Pt——渐开线节距;

t ——齿厚。

压缩机压缩终了时的容积:

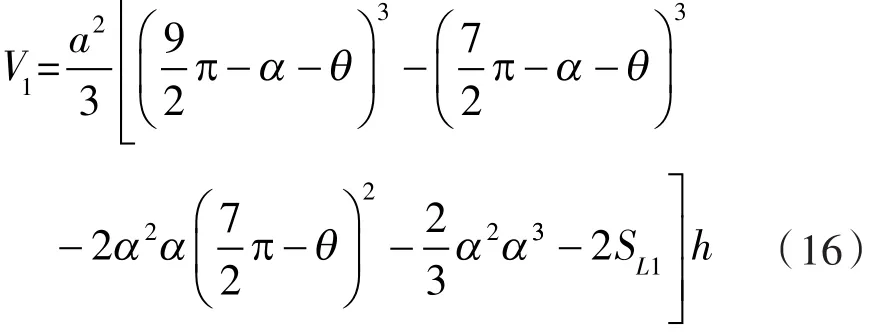

二、三压缩腔容积计算公式:

式中 θ ——曲轴转角。

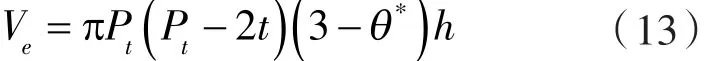

第一压缩腔容积计算式(中心压缩腔):

当曲轴转角小于排气角时:

式中 SL1——两基圆围成的面积。

当曲轴转角大于排气角时:

本文 r> 2 α,所以 SL1= α2/2(π-4 α)。

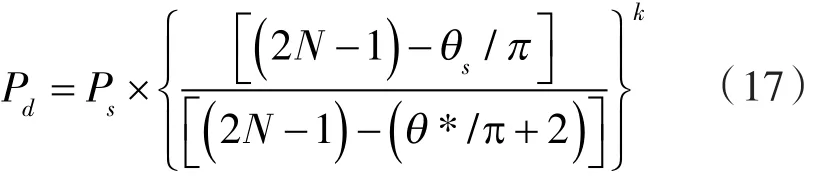

3.1.1 压力的求解

排气压力:

当曲轴转角小于排气角时:

式中 i ——压缩腔的个数,i=2,3。

P1,P2,P3—— 第一、第二和第三压缩腔的压力。

当曲轴转角大于排气角时:

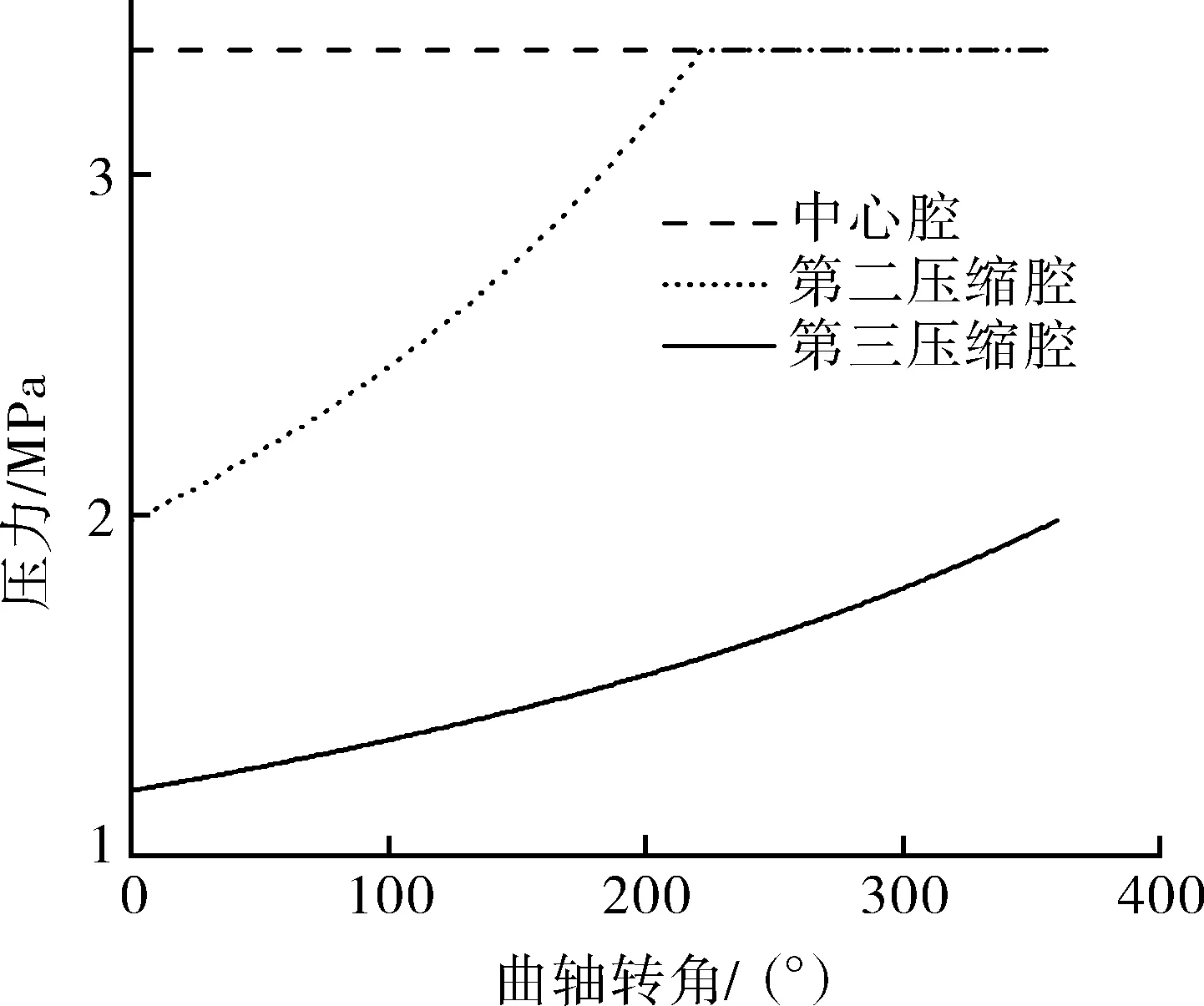

各压缩腔的压力变化曲线如图9所示。

图9 各压缩腔的压力

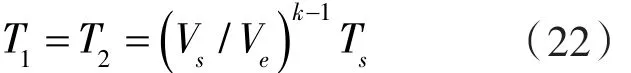

3.1.2 温度的求解

当曲轴转角小于排气角时:

式中 T1,T2,T3—— 中心压缩腔、第二、第三压缩腔的压力。

当曲轴转角大于排气角时:

各压缩腔的温度变化曲线如图10所示。

图10 各压缩腔的温度

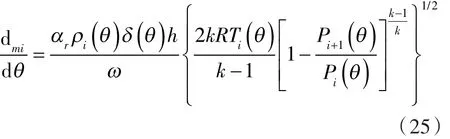

3.1.3 密度的求解

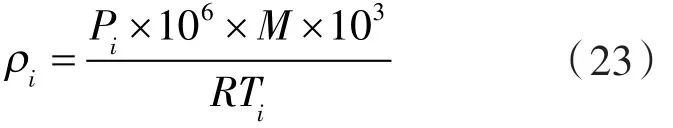

各压缩腔的密度计算公式为:

式中 M ——气体的摩尔质量;

R ——气体常数;

i ——压缩腔个数,i=1,2,3。各压缩腔的密度在曲轴转动一个周期内的变化曲线如图11所示。

图11 各压缩腔的密度

3.2 泄漏量的计算

径向的切向泄漏是沿着径向间隙由高压腔向低压腔且随着曲轴的转动而变化的一种泄漏。

图12 切向泄漏间隙示意

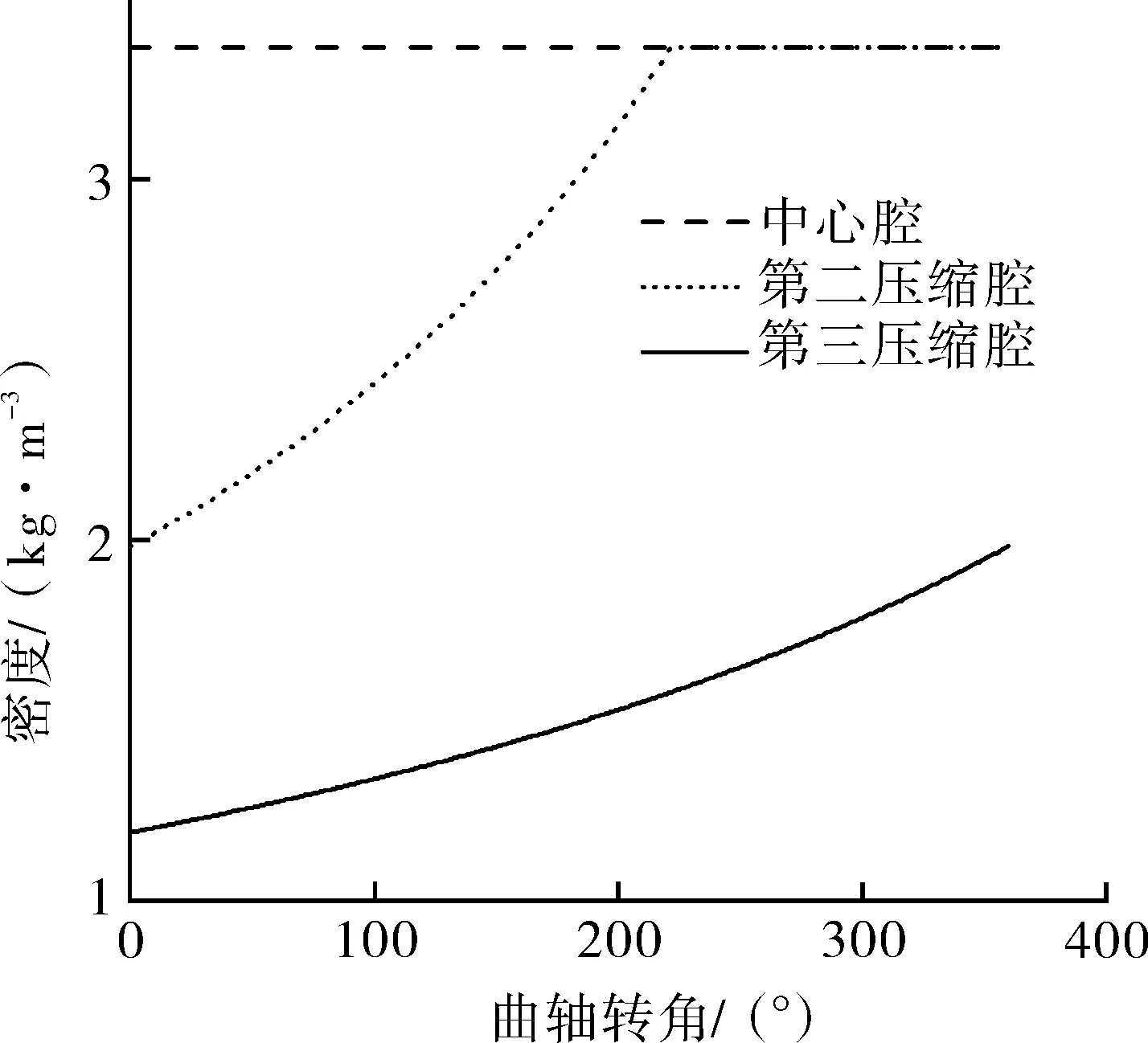

一元稳定流动能量方程为:

式中 h ——气体的比焓;

v ——为气体的流动速度。

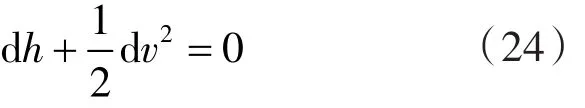

单位回转角切向泄漏量为:

式中 ρi(θ)——各压缩腔的密度;

δ(θ)——切向泄漏间隙;

ω ——曲轴角速度。

利用计算所得温度、压力、密度联合泄漏量计算公式得到曲轴存在误差时各压缩腔间的泄漏量,如图13所示。

图13 曲轴误差引起各腔的泄漏量

从图中可以看出,泄漏量的变化趋势与泄漏间隙的变化趋势几乎相同,这可以使我们依据泄漏间隙的变化趋势推测泄漏量的变化;一、二腔之间的泄漏量明显大于二、三腔之间的泄漏量,这是由于一、二腔之间的压差大于二、三腔之间的压差,且泄漏量随着杆件误差的增加而增加;由涡旋压缩机压缩腔对称性可知,泄漏量的负值表示该压缩腔相对的压缩腔发生泄漏,计算总的泄漏量时取绝对值。

泄漏率即泄漏量与吸气量的比值,曲轴存在误差时引起的泄漏率如图14所示,ηQ1为中心腔与第二压缩腔间的泄漏率,ηQ2是二、三腔间的泄漏率,随着泄漏间隙的增加,各腔及总的泄漏率近似线性增加,在曲轴的误差为0.08 mm时,总的泄漏率达到了近9%,严重影响了涡旋压缩机的效率。

图14 曲轴误差引起的泄漏率

4 结论

(1)存在误差的涡旋压缩机,其切向泄漏间隙随曲轴的变化而变化,且误差越大,泄漏间隙值越大;当动盘自转方向为逆时针时,泄漏间隙值为正,导致泄漏量增大,动盘自转方向为顺时针时泄漏间隙值为负,使得涡盘磨损加剧。

(2)涡旋压缩机存在误差时,引起的切向泄漏间隙值存在突变,其突变位置一般发生在曲轴转角为 0°,180°和 360°附近,这种突变会使得压缩机的磨损和泄漏加剧;在180°时会出现瞬间正负突变转换,引起动盘角速度和角加速度迅速变化,影响压缩机的稳定性;

(3)涡旋压缩机各构件存在不同误差时间隙值的大小不同,因此对有误差的压缩机进行适当的误差修正,可以很好的减小泄漏量,提高压缩机的性能。

(4)计算误差引起的泄漏率可知由误差引起的泄漏率最大为9%,因此机构误差引起的泄漏对涡旋压缩机的影响不可忽略。