乙苯苯乙烯装置生产过程优化和先进控制系统应用

徐彬(中海石油宁波大榭石化有限公司生产运行九部,浙江 宁波 315812)

0 引言

苯乙烯用于生产聚苯乙烯以及苯乙烯系热塑性弹性体等,是重要的化工原料。中海石油宁波大榭石化有限公司30万吨/年乙苯装置采用中石化稀乙烯制乙苯技术,28万吨/年苯乙烯装置采用ST 自主国产化乙苯绝热脱氢恒沸顺序分离节能技术,装置于2016年6月14日开车并实现一次开车成功。通过开车以来实际生产运行体会,由于乙苯/苯乙烯装置是炼油装置的下游装置,应对装置负荷变化优化和控制操作参数,提高装置运行的经济性是有待解决的主要问题。在乙苯/苯乙烯生产过程中,反应和精馏系统是该装置的关键环节,反应系统运行状况的好坏决定了反应过程的原料转化率和物耗,也是乙苯/苯乙烯装置发挥其最佳产量的关键环节。如果反应系统运行稳定,并且乙烯、乙苯的转化率和苯乙烯的选择性好,反应系统的物耗和蒸汽消耗就相对降低。相应地乙苯、苯乙烯精馏单元能耗受产品纯度要求和中间分布组分在相邻精馏塔塔釜、塔顶分配比例等因素影响,需要根据装置生产负荷、原料组成变化,在保证产品质量前提下,提高产品收率、降低单元操作能耗。

要解决生产装置运行中的上述问题,就必须对过程的运行特性和机理有深刻的理解与认识,结合生产操作经验,构建能反映生产过程运行特性的数学模型,实现全流程先进控制,并对其运行参数进行寻优,用于指导实际生产过程参数优化调整。针对大榭石化乙苯、苯乙烯装置实际运行情况开展智能制造的研究(过程建模、优化设计、先进控制与优化运行工作),重点研发面向先进控制与运行优化的高精度模型,设计先进控制系统和优化运行策略等关键技术。通过先进控制及生产过程优化技术的应用,提高装置应对负荷变化的能力和生产运行水平,提高装置运行的经济效益[1]。

1 项目实施内容

1.1 构建乙苯、苯乙烯装置先进控制系统

采用模型预测控制、智能控制和软测量技术,建立苯乙烯装置烷基化反应单元、乙苯精馏单元、乙苯脱氢反应单元以及苯乙烯精馏单元的动态控制模型,设计与开发相关单元的先进控制器,最终实现苯乙烯装置先进控制系统的应用。该系统可以处理装置中存在的多变量、大纯滞后、强耦合等复杂过程特性,并集成工艺工程师、操作人员长期的生产经验,在工况变化时能够保持良好的控制性能,充分挖掘乙苯苯乙烯装置的生产潜力,实现对生产过程的卡边优化控制,提高装置自动化水平,实现节能降耗。详见图1。

图1 先进控制平台APC-iSYS 3.1、多变量预测控制软件APC-ADCON 10.2

1.2 完成乙苯、苯乙烯装置离线优化运行技术研发

开展乙苯烷基化反应、烷基转移反应、乙苯脱氢反应、反应产物精馏过程的机理建模及关键操作参数的特性研究,完成乙苯、苯乙烯装置离线优化运行技术研发

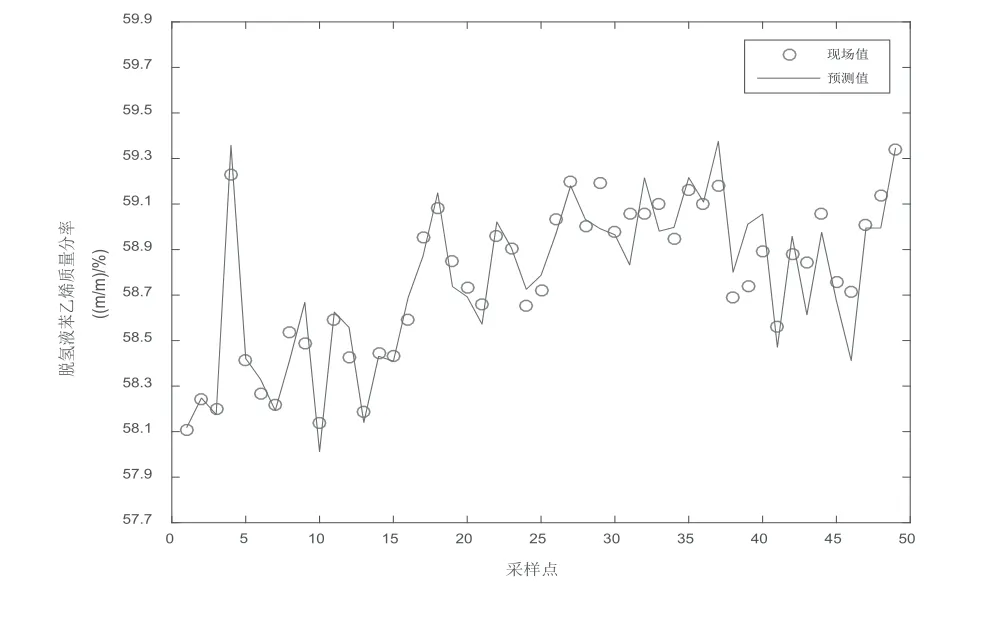

华东理工大学和中石化上海工程有限公司综合应用化学工程技术、建模技术、计算机应用技术、数据分析处理技术及优化技术进行全流程模拟优化,针对干气法烷基化制乙苯工业生产装置的实际情况,开展了乙烯与苯反应过程、烷基转移反应过程、乙苯脱氢制苯乙烯反应过程、脱氢产物精馏过程的机理建模、工业装置关键工艺参数操作特性研究,完成了乙苯、苯乙烯装置离线优化运行技术的研发。脱氢效果验证见图2所示。通过优化系统的运用,同时利用装置运行的历史大数据、专家知识库等数据进行综合分析,对装置的持续调整优化给予指导,提供理论支持。

图2 脱氢反应器模型预测效果验证

1.3 保障装置长周期运行

先进控制系统的应用,主要工艺参数标准方差降低了53.2%,使得装置生产平稳性显著提高,保障了装置的长周期运行。

乙苯、苯乙烯装置先控系统总共设计109个控制回路,除5个控制回路由于工艺及仪表调节阀、流量计存在较大偏差,需要装置停工后处理外,其他先控控制回路投用以来实现了连续稳定运行,目前总投运率为95.4%。

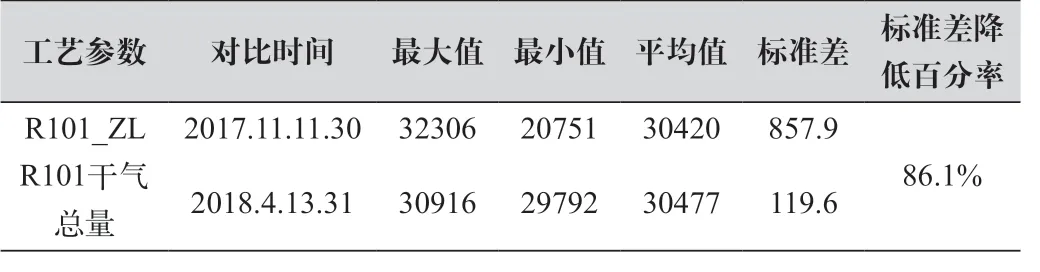

(1)实现了烃化反应负荷的平稳控制,效果对比见表1。

表1 烃化反应负荷投运前后效果对比

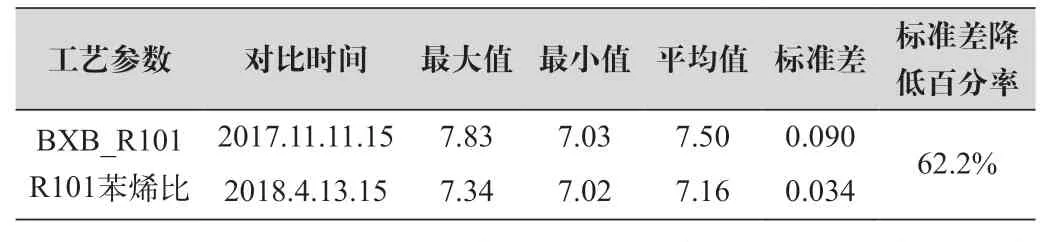

(2)实现了烃化反应苯烯比平稳控制,效果对比见表2。

表2 烃化反应苯烯比投运前后效果对比

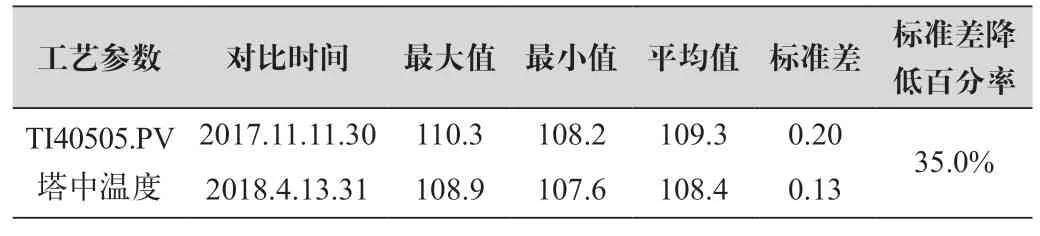

(3)实现了乙苯苯乙烯塔T402先进控制,主要被控变量塔中温度TI40505.PV。效果对比见表3。

表3 乙苯苯乙烯塔T402投运前后效果对比

图3 先进控制系统投用前后工艺参数平稳性对比

先进控制系统投用前后工艺参数平稳性对比效果图见图3。

1.4 装置能耗下降

通过先进控制系统卡边操作及离线优化系统提供的指导,乙苯苯乙烯装置工艺操作参数得到优化,装置能耗下降。

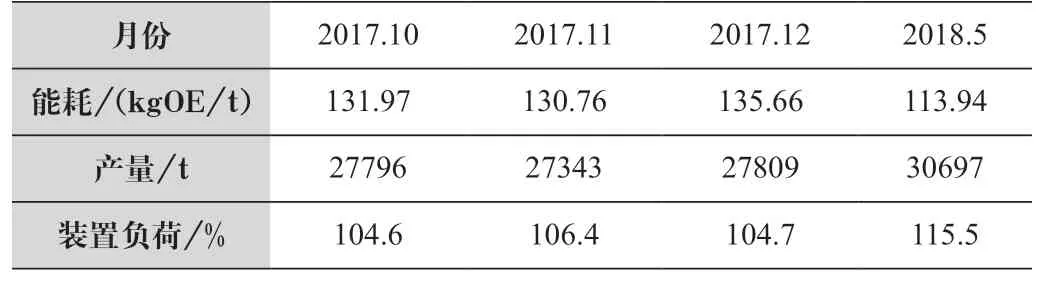

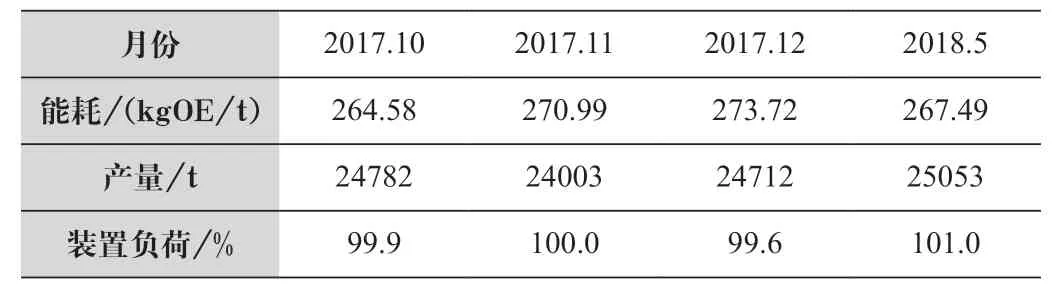

先进控制系统投用后,装置的运行平稳性获得很大提升,通过相关参数的调整逐步实现系统卡边优化,如对于精馏塔,在保证塔内温度分布稳定的基础上通过回流量与塔釜热源的匹配实现了回流量最小化、塔顶冷后温度的高控,以及烃化反应条件的操作优化,平稳了反应单元进料负荷,降低了装置生产能耗。乙苯装置能耗下降约1.9kgOE/t,降幅1.47%(表4);苯乙烯装置能耗下降2.3kgOE/t,降幅约0.85%(表5)。

表4 乙苯装置综合能耗对比表

表5 苯乙烯装置综合能耗对比表

1.5 每年增产苯乙烯112吨

通过对苯乙烯精馏塔操作参数、塔顶塔釜指标的模拟,在保证苯乙烯产品合格的前提下,对苯乙烯产品纯度进行卡边操作,苯乙烯纯度由99.92%降低至99.88%,解决了苯乙烯产品质量纯度过剩的难题,每年增加苯乙烯产量约112吨,增效约95万元。

2 项目实施效益评价

乙苯苯乙烯装置过程优化和先进控制系统的实施带来的经济和社会效益体现在如下几个方面:

(1)先进控制系统的成功开发和应用,主要工艺参数标准方差降低了53.2%,使得装置生产平稳性显著提高,保障了装置的长周期运行;

(2)对相关单元如精馏塔、反应器操作进行了优化,降低了装置能耗,其中乙苯装置综合能耗降低1.47%,苯乙烯装置综合能耗降低0.85%;

(3)先进控制系统投用率达到95.4%左右,提高了企业的自动化水平,显著降低了操作人员的劳动强度[2]。

3 项目优化及改进建议

由于该技术对仪表测量的准确性和稳定性要求较高,装置有少数流量计存在一定的测量误差及波动,在投用先进控制时,容易产生波动。建议在装置检修时,更换该仪表,确保测量的准确性和稳定性。

目前乙苯苯乙烯装置只是完成了全流程建模及离线优化,对于装置的优化及调整无法做到及时有效。建议对关键部位增加在线分析仪表,通过对反应物料组成、塔顶塔釜物料组成进行及时分析,及时反馈调整,实现在线实时优化调整功能[3]。

4 结语

通过本技术的应用,乙苯苯乙烯装置建立了反应控制器、精馏控制器,并在DCS 操作站上建立人机交互界面,同时,利用苯乙烯生产过程工艺模型和知识库,建立过程优化层、模型预测控制优化层、模型预测控制动态层、DCS 控制层四层优化控制结构,同时该系统操作界面友好,操作简便,可在控制界面中根据需求输入不同的控制参数及调优方案,实现苯乙烯生产过程工艺操作的稳态优化和动态控制无缝联接,提高生产优化的可靠性和可操作性,降低装置能耗,提高企业经济效益。目前大榭石化乙苯苯乙烯装置能耗在同行业中处于领先水平,该项目的实施,具有较强的推广性及借鉴意义。