基于变频控制的船舶中央冷却水系统优化设计

周志贤

(泰州口岸船舶有限公司 泰州225321)

引 言

现代船舶设备冷却水系统通常都设计为中央冷却系统,即用海水通过中间冷却器冷却封闭循环的低温淡水,再将冷却后的低温淡水输送到各辅助设备实现冷却[1]。通过对现有船舶的分析发现主要存在:系统各部件所选容量过大、不合理;系统配置不能根据运行工况变化及时、有效地调整冷却水流量等问题。本文以系统中耗能最大的冷却海水泵为研究对象,利用变频和PID 控制技术,提出两种不同的优化设计方案,在船舶减排降耗和提高营运经济性方面具有一定借鉴意义。

1 系统分析

1.1 中央冷却水系统

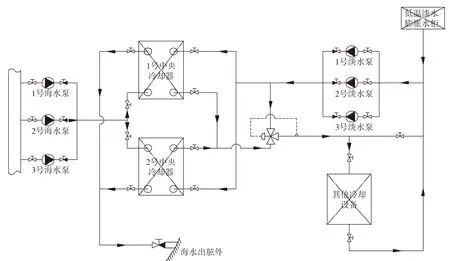

大型船舶上,为保证设备的使用寿命,通常将淡水用作船上主机、发动机等设备的冷却介质。冷却淡水的总量保持不变,对设备进行循环冷却,冷却淡水从设备处吸收的热量在板式热交换器处被冷却海水带走,这样保证设备进口处冷却淡水的温度维持在设定的范围内,这种系统设计被称作为中央冷却水系统,如图1 所示。

图1 传统中央冷却水系统图

1.2 系统能耗分析

船舶航行时,由于运载工况、季节和航行海域不同等,系统需要冷却的热量不同,需要的冷却海水量也随之不同。现在常规设计不能根据不同工况来调节海水泵的流量,造成了能源浪费。具体来说,图1 所示的传统中央冷却水系统中,海水泵的供水总量设计为在极限条件下(即海水温度为32℃时)、主机和发动机等满负荷运行时,维持冷却淡水在设备进口处的温度在36℃。冷却海水泵配置一般为2×100% 或3×50%,在实际航行中海水温度一般都低于32℃,特别对于无限航区的船舶,航行在冰区时其海水温度不到5℃,此时海水泵的供水量就远大于实际需求量。而为达到低温淡水泵前的淡水温度恒定,则是通过在中央冷却器淡水出口设置三通温控阀,将大量的冷却淡水旁通而不经过冷却器,海水泵保持额定流量持续运行,海水泵消耗的电能主要是对海水做功,将海水输送到热交换器处,输送的海水量越多,消耗的电能也就越多。因此,这种设计没有考虑或部分考虑了系统低负荷运行时的节能。

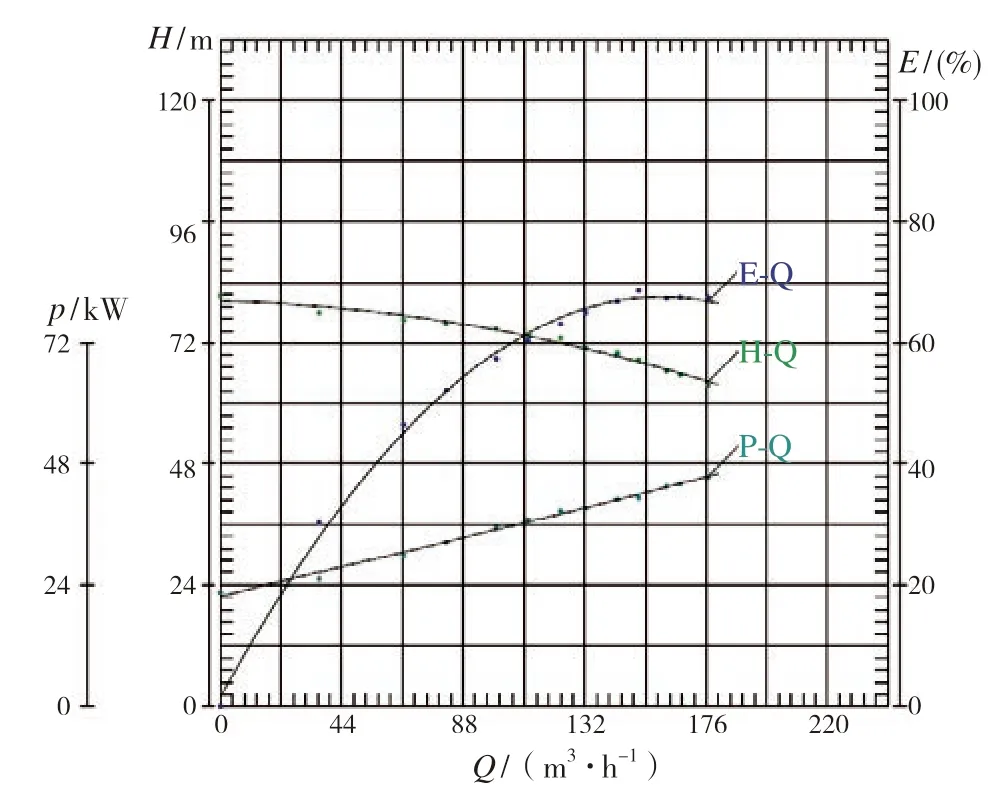

1.3 离心泵特性分析

下页图2 所示为常规离心泵的固有特性,其中H-Q 曲线为离心泵的压头与流量的关系,泵的压头随着流量的减小而增大;P-Q 曲线为泵消耗轴功与流量的关系,随着泵的流量减小,消耗的轴功也相应减小;E-Q 曲线为泵效率与流量的关系,泵的效率随着流量的增大而逐渐增加,达到泵的最大效率后,随着流量的增加而逐渐减小。对于型号不同的离心泵,这三条曲线都不同,在离心泵的选型时,需充分考虑泵在效率最大范围内运行。

图2 离心泵特性曲线

对于某同一型号离心泵,在泵转速从n1变到n2时,泵的流量、压头和消耗的轴功对应的近似关系为[2]:

2 变频电机的应用

如前所述,中央冷却系统在运行过程中,冷却水的温度控制是系统的最核心问题,海水泵是系统能量消耗的主要设备。纬度跨度较大的海域,海水的温度变化较大,随着季节变化,同一海域的海水温度也随之变化,同时船舶在航行时,由于装载工况不同,船舶的吃水和动力设备负荷也动态变化而非定值。

如今,水泵的无级调速可以通过变频技术来实现,根据这一特性,将中央冷却水系统中的冷却海水泵驱动电机由异步交流电机改为变频电机,通过改变变频电机的电源频率来调节电机转速(即离心泵的转速),从而达到调节水泵供水量的目的。[3]

2.1 电机频率的控制方式

水泵采用变频电机后,利用PID 和PLC 控制技术对海水泵实施变速控制达到无级调速,实现中央冷却器所需海水的流量控制,降低系统耗能,使经济性得以改善。合理布置温度传感器,实时检测温度信号使整个系统在动态工况下更加稳定。对于如何确定系统对冷却海水的实际需求量,可采用以下两种控制方式:

方式1: 温度控制器PID 控制系统,在冷却器淡水侧布置温度传感器,将实际测得的设备进口淡水的温度值与系统设定值进行比较,采用PID 控制模式,自动调整海水泵的流量。若淡水的实测温度高于设定值时,控制模块增加海水泵的转速来增加海水的供应量;若淡水的实测温度低于设定值时,控制模块降低海水泵的转速来减少海水的供应量;若淡水的实测温度与设定值在允许偏差内,控制模块将不发出调节信号[4]。通过不断检测、反复调整,使低温淡水维持在设定的温度范围内,控制原理见下页图3。

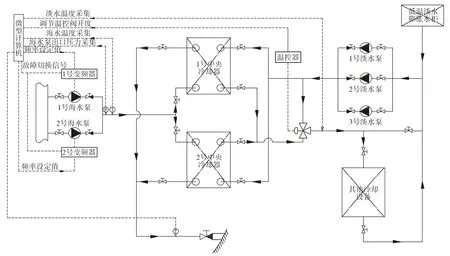

方式2:微机计算控制系统,主要通过监测冷却器海水侧海水出口温度、淡水侧淡水进设备的温度以及主机负荷等,采用PLC 和变频控制技术,以满足最小的海水压力和冷却海水量为目标,应用模糊控制技术,将冷却器淡水侧淡水进设备温度作为主要控制量、三通温控阀开度作为次要控制量、冷却器海水侧海水出口温度作为安全控制量。系统淡水进机温度通常设定36℃;为防止海水盐份析出,海水出口温度的安全值设定为45℃。当淡水温度大于设定值时,说明冷却海水量不够,应加大海水泵的排量;当淡水温度小于设定值时,说明系统在部分负荷下运行,此时需要减小海水泵的排量,由于海水量减少,海水出口温度会上升,当海水温度达到安全设定值时,不可以再降低海水泵转速,通过减小三通温控阀开度,减少高温淡水旁通,直至淡水温度达到设定值,系统进入平稳运行的节能模式[5]。控制原理见下页图4。主要功能有:

(1)依据系统压力、三通温控阀开度、海水出口温度以及淡水温度,调节海水泵流量;

(2)维持冷却器海水侧海水出口温度不高于45℃,控制冷却器淡水侧淡水出口温度在36℃范围内;

(3)在线监测主机负荷、海水温度等,输出海水泵故障、淡水高温等报警。

图3 温度控制器PID控制系统

图4 微机计算控制系统

2.2 两个系统的优缺点比较

温度控制器PID 控制系统的优点是不需要测量淡水流量和热交换器的换热效率,在系统调试时比较轻松;其缺点是如果热交换器内部积垢造成换热效率降低时,系统会自动增加海水泵的转速来增加供水量,同样会造成电能的浪费,而且该系统从热平衡被打破到重新建立新的热平衡的时间比较长,在此过程中变频电机需要频繁变速。

微机计算控制系统因保留了原淡水管路上的温控阀,在微机计算的供水量基础上增加一定的供水余量,即在热交换器内部没有积垢时,海水泵提供的冷却海水量是略大于需求量的。若未有增加温控阀,此时设备进口淡水的温度会低于设定值;增加温控阀后,通过调节温控阀开度来调节参与热交换的淡水量,维持设备进口淡水的温度在设定值允许的偏差范围内。即使热交换器内部有少量积垢,也可以通过温控阀调节参与热交换的淡水量来控制设备进口淡水温度。在系统长时间运行后,若淡水温度一直处于高温报警,这时就需要清洗热交换器。

2.3 系统最终构成

传统的3 台海水泵或 2 台海水泵设计都只考虑了系统需求和安全冗余,若系统设置3 台海水泵,船舶正常航行时2 台泵运行、1 台泵备用,任意1台泵发生故障时,自动启动备用泵。若系统设置2台主海水泵和1 台港泊海水泵,这种设计一般是在港泊海水需求量大于或远小于50%的船舶航行极限状态海水需求量时使用,系统中只有2 台主海水泵之间有泵部自动切换功能。[6]

使用变频海水泵的中央冷却水系统,若将海水泵的最大供水量选定为船舶航行极限状态时的海水需求量,此时则可以只设置2 台海水泵,两泵互为备用,可以满足船舶在安全和节能两方面的要求,而且即使是在港泊工况下,海水泵同样可以具备自动切换的功能,详细如图5 所示。

图5 配合变频海水泵使用的中央冷却水系统

2.4 节能效果

以泰州口岸在建的82 000 t 散货船为例,该项目主机功率9 932 kW,配置3×50%冷却海水泵,每台海水泵流量为320 m3/h、功率37 kW,常规设计环境下海水最高温度为32℃、冷却器海水出口温度不超过45°。

热量交换公式为:式中:P为需要交换的热量,kW;Q为冷却海水泵的流量,m3/h;C为冷却海水的比容,j /(kg·K);Δt为冷却器进出口海水温度差,℃。

海水温度32℃时 Δt1=(45-32);

海水温度25℃时 Δt2=(45-25)。

根据式(1),假设发动机负荷稳定(即热交换量相同),当海水温度25℃时,每台所需的冷却海水量约为208 m3/h,此时海水泵消耗的轴功为29 kW,节约电量8 kW/台,节能约21.6%。

通常主机在不同的装载和航行工况下热负荷差异很大,主机功率在50%时,需要海水带走的热量为额定状态下的60%左右,对海水流量的需求更低。若海水温度为25℃,每台所需的冷却海水量仅为125 m3/h,此时海水泵消耗的轴功为25 kW,节约电量12 kW/台,节能约32.4%。

3 结 语

目前,船东对船舶营运成本的关注度越来越高,安全、高效、低能耗的船型将是船东的投资首选。利用微机控制和变频技术,能够提供最佳的设备配置和高效率系统,减小设备的容量,减少电力负荷;在船舶减排、降低能耗同时也可以大大地提高运营经济性,是一项值得推广的技术。而且相对于传统的中央冷却水系统而言,该系统的智能化程度更高,不需要人为转换航行和港泊工况运行状态,从而可减少轮机员的工作量。