考虑滑道脱空的多滑道PC箱梁顶推过程中受力性能研究

(1.湖南省交通水利建设集团有限公司,湖南 长沙 410004; 2.湖南省交通科学研究院有限公司,湖南 长沙 410015)

0 引言

预应力混凝土梁桥在我国是一种应用极为广泛的桥型,其结构体系简单明确,受力性能良好,施工工艺成熟,在梁桥施工中,顶推法因不受场地限制,可有效解决上跨高速公路、铁路等桥址问题,因此在梁桥中占有较为重要的地位。但是,对于采用顶推施工工艺的预应力混凝土梁桥,在实际施工中,由于滑道脱空导致的混凝土开裂现象尤为严重,其中支座沉降、滑道高程存在偏差、箱梁底板不平整等均有可能造成滑道脱空,滑道脱空会造成梁体约束条件减少,结构体系发生改变,主梁受力也会随之发生改变,滑道脱空时,滑道上支座反力将会发生重分布,部分局部集中应力也会造成梁体和滑道损坏,降低梁体的安全储备。目前在对顶推桥梁的研究中,主要集中于双滑道顶推,对多滑道顶推研究较少,多滑道脱空的影响效应更为寥寥。无论是实际施工中还是成桥运营后,桥梁上部结构工作状态都会受到桥梁下部支撑的影响。在顶推过程中滑道受力不仅影响着滑道本身的工作状态,同时也会影响到与滑道接触局部梁体的工作状态。

本文以某顶推连续箱梁为研究对象,讨论滑道脱空对滑道反力分布及梁体受力性能影响规律,相关研究成果可为顶推梁桥混凝土开裂机理分析及加固处理提供借鉴。

1 工程概况

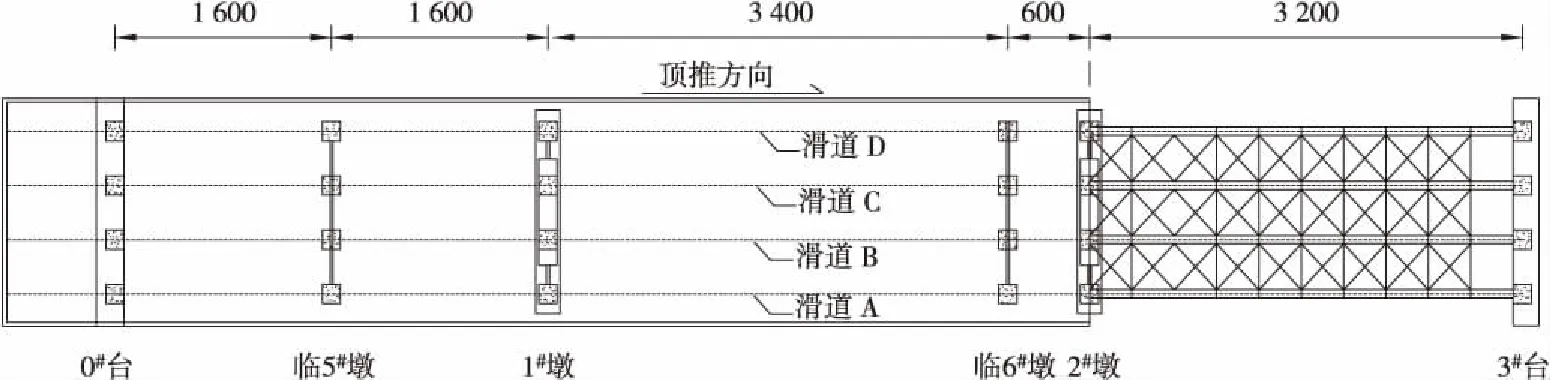

本文研究对象为某顶推连续PC箱梁,桥梁全长104 m,跨径组合(32+40+32)m,上部结构混凝土标号C55,采用单箱三室截面,下部结构为柱式墩,桥墩混凝土材料C40,因桥址跨越高速公路,为不影响交通通行,施工时采用分段浇筑、多滑道逐段顶推法,整体划分5个梁段,顶推总长112 m,其中1#、3#、5#梁体长24 m,2#、4#梁体长16 m。在横向位置布置4条滑道,滑道A和滑道D设在两边腹板的位置,滑道B和滑道C设在中腹板的位置,见图1。

图1 桥梁顶推示意图(单位:cm)Figure 1 Schematic diagram of bridge pushing (Unit:cm)

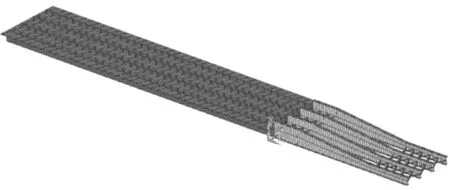

2 有限元模拟

为精准模拟该桥顶推过程中滑道脱空的影响效应,使用ANSYS APDL建立该桥全过程有限元仿真命令流。主梁混凝土实体部分使用Solid 65三维实体单元模拟,钢导梁使用Beam44梁单元模拟,主梁预应力使用link8杆单元模拟,混凝土实体与钢导梁之间通过建立刚域连接,与预应力之间使用Ceintf命令建立约束方程,确保其形成整体参与受力,预应力荷载通过降温法施加,在有支撑反力的桥墩处,施加竖向约束和横向约束,在最后一个桥墩处施加水平约束,使结构保持为几何不变体系。所有竖向支承(包括各永久墩和临时墩),均采用“一般约束”进行模拟,同时在主梁最前端施加水平约束DX(桥的纵向),基于“墩动梁不动”的建模思想,调用ANSYS中“单元生死”功能模块,模拟主梁顶推过程,见图2。

图2 整体有限元模型示意图Figure 2 Schematic diagram of the overall finite element model

3 顶推过程中支反力分布规律分析

使用ANSYS对该桥顶推全过程进行仿真模拟并提取支反力变形结果,计算结果表明:预制完每一梁段将梁段顶推出预制平台时,随着梁体不断的向前顶进,预制平台处临时墩的支反力在减少,永久墩、临5#墩和临6#墩的支反力在增大。0#台的反力变化幅度比较大,在顶推68~72 m(施工节段75~79)出现了脱空现象;临5#墩的支反力相对0#台来说变化较为平缓;随着梁体向前推进,1#墩和临6#墩从无支反力到有支反力并逐渐增大,达到峰值后又逐渐减少;2#墩和3#台的反力随着梁体向前推进从零开始渐渐增大,见图3。

预制梁段2(施工节段27)和4(施工节段71)时由于梁段长度短,梁段没有位于临1#墩的上方,临1#墩的反力为零。预制梁段1、3和5(施工节段27、44和89)时临1#墩反力增加,达到当前阶段峰值,伴随梁段向前顶出,临1#墩支反力逐渐减少。在预制梁段3(施工节段44)完成后将梁体顶出预制平台时,临1#墩出现了脱空现象。临2#墩支反力的变化规律和临1#墩的基本相似,预制梁段或者预制梁段完成后的某个顶推阶段反力达到峰值然后逐渐减小,在个别梁段尾端将要顶推过临2#墩时出现脱空。临3#墩和临4#墩支反力在梁段尾端将要顶推过或者到达本墩墩顶时会出现脱空的情况。

图3 1#~6#临时墩顶推支反力变化情况Figure 3 Changes in the reaction force of 1#~6# temporary pier thrust

4 滑道脱空对滑道反力分布的影响

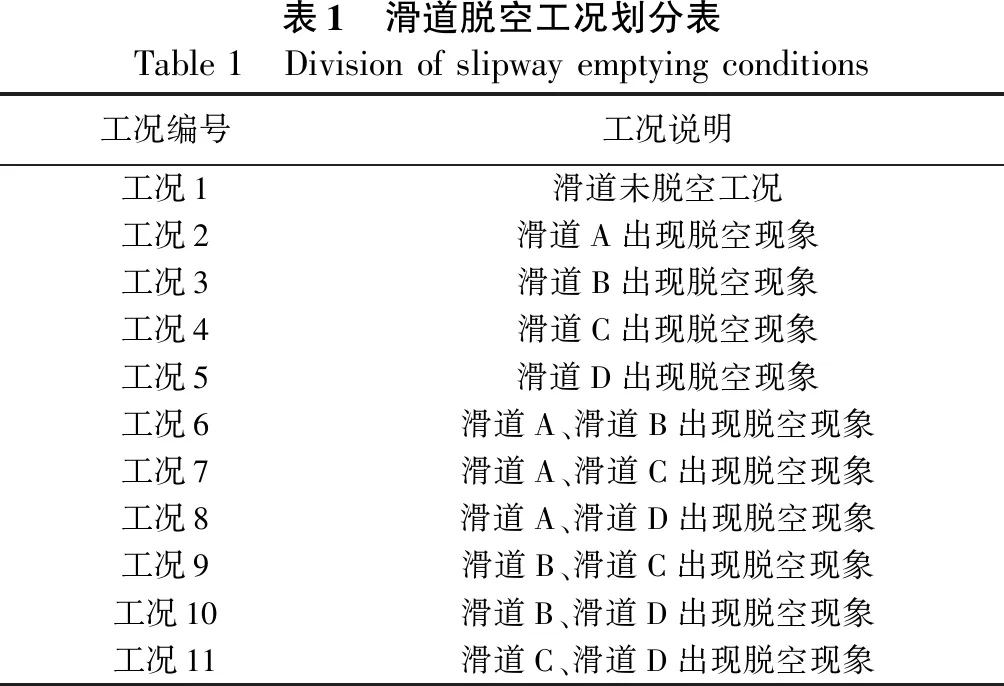

为得到箱梁顶推过程中滑道脱空时其支反力及梁体受力规律,考虑4条滑道各种组合下分别脱空对其的影响,并于滑道不发生脱空现象时进行对比,具体如表1所示。

根据ANSYS整体有限元计算结果,当顶推至42 m时为最大悬臂工况,此时梁体处于最不利状态,以该状态为分析对象,分析以上11种工况下滑道反力、主梁受力等响应特点。

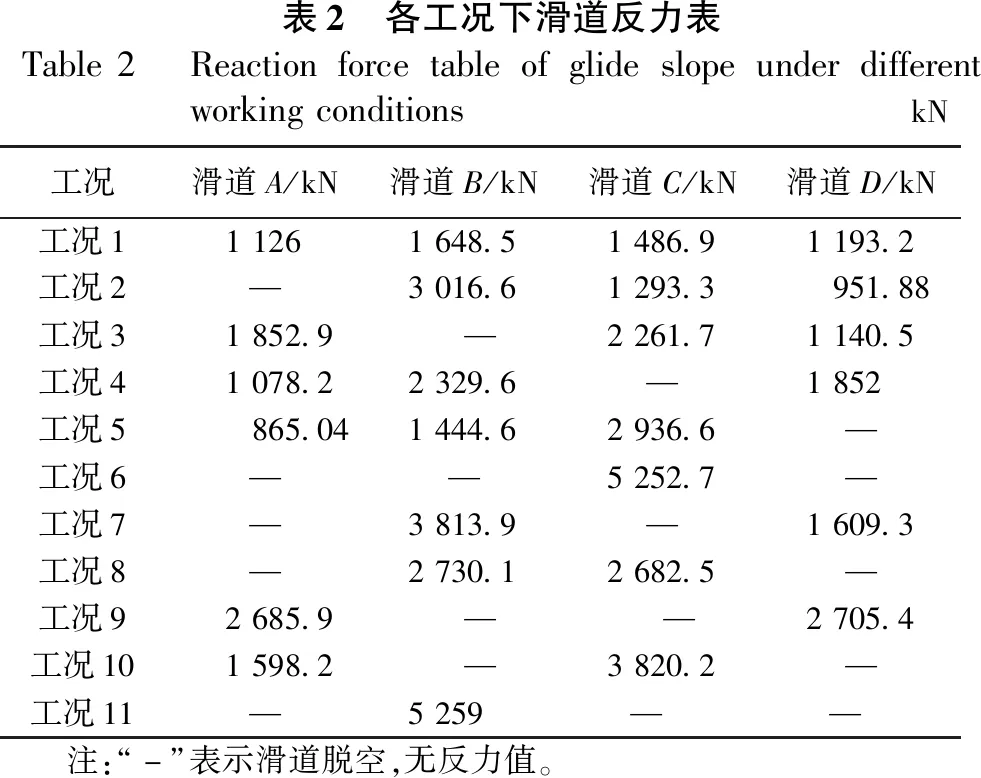

表2给出了11种滑道脱空工况下4条滑道支座反力的变化情况,计算结果表明:①无论是单滑道脱空还是中滑道脱空,都会引起相邻滑道反力迅速增大。对于单滑道脱空工况,边滑道脱空对滑道反力的影响效应更为显著,在工况5作用下,滑道

表1 滑道脱空工况划分表Table1 Divisionofslipwayemptyingconditions工况编号工况说明工况1滑道未脱空工况工况2滑道A出现脱空现象工况3滑道B出现脱空现象工况4滑道C出现脱空现象工况5滑道D出现脱空现象工况6滑道A、滑道B出现脱空现象工况7滑道A、滑道C出现脱空现象工况8滑道A、滑道D出现脱空现象工况9滑道B、滑道C出现脱空现象工况10滑道B、滑道D出现脱空现象工况11滑道C、滑道D出现脱空现象

C支座反力增量为1 449.7 kN,工况2作用下,滑道B反力绝对值达到3 016.6 kN,不管是支座反力绝对值还是增量均大于中滑道脱空工况;②对于两滑道脱空工况,最大反力增量工况出现在工况6,其值为3 765.8 kN,最大反力工况出现在工况11,其值为5 259 kN。

综上所述,对于单滑道脱空,边滑道脱空相对于中滑道脱空更加危险;对于两滑道脱空,同侧边中滑道脱空引起的滑道反力相对原滑道的增量最大,且最大反力发生在同侧边中滑道脱空,异侧边中滑道和中间两滑道次之,边上两滑道最小。

表2 各工况下滑道反力表Table2 ReactionforcetableofglideslopeunderdifferentworkingconditionskN工况滑道A/kN滑道B/kN滑道C/kN滑道D/kN工况111261648.51486.91193.2工况2—3016.61293.3951.88工况31852.9—2261.71140.5工况41078.22329.6—1852工况5865.041444.62936.6—工况6——5252.7—工况7—3813.9—1609.3工况8—2730.12682.5—工况92685.9——2705.4工况101598.2—3820.2—工况11—5259——注:“-”表示滑道脱空,无反力值。

5 滑道脱空对主梁应力及节段变形的影响

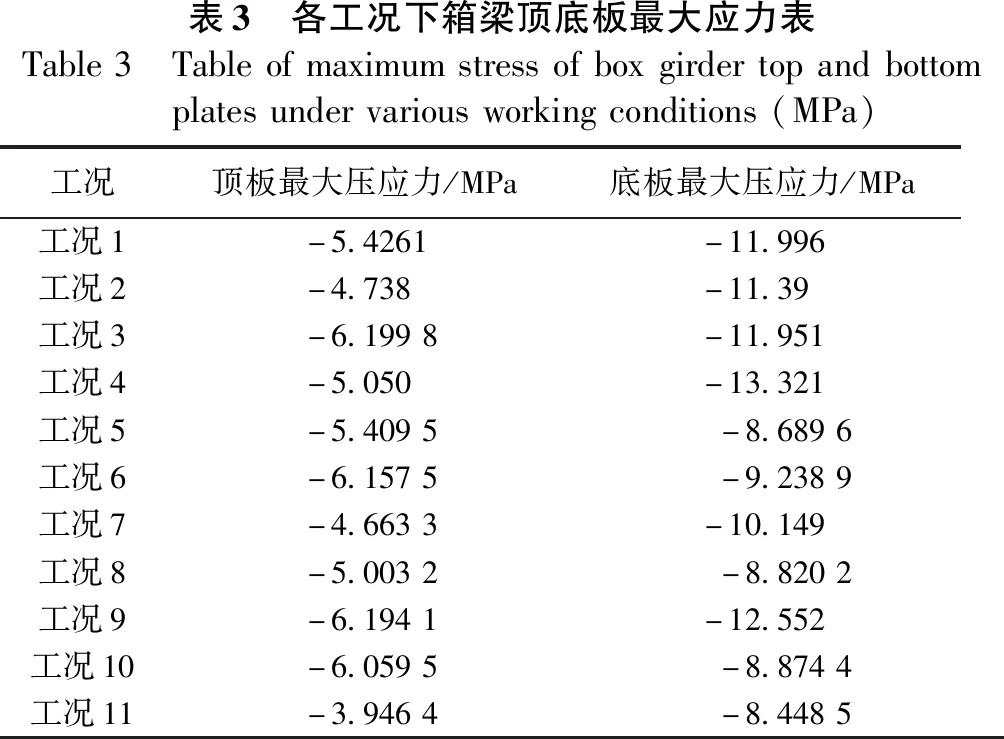

以1#墩为例,表3给出了各种工况下顶底板的最大压应力值,除工况6外,其他各工况下主梁均未出现拉应力。对于单滑道脱空和双滑道脱空两种情况,双滑道脱空影响效应总体上更为明显。计算分析结果表明:①单滑道脱空时(工况2~工况5),除工况3因滑道B脱空使得顶板的最大压应力增加外,其余各工况下顶板的最大压应力均有一定程度的降低,底板最大压应力有所增加;②两滑道脱空(工况6~工况11)时,同侧边中滑道脱空(工况6和工况11)对底板压应力的增加效应要大于其他工况,边滑道脱空对压应力的影响最小;③工况7、工况8和工况11中无滑道B脱空,所以顶板最大压应力减小,梁段整体顶板最大压应力与滑道未脱空工况相比有所降低,工况6、工况9和工况10中因存在滑道B脱空,故顶板最大压应力增加,底板最大压应力基本均处于降低趋势;④工况6作用下,顶板压应力储备减小,出现了拉应力,其值为0.858 MPa。

表3 各工况下箱梁顶底板最大应力表Table3 Tableofmaximumstressofboxgirdertopandbottomplatesundervariousworkingconditions(MPa)工况顶板最大压应力/MPa底板最大压应力/MPa工况1-5.4261-11.996工况2-4.738-11.39工况3-6.1998-11.951工况4-5.050-13.321工况5-5.4095-8.6896工况6-6.1575-9.2389工况7-4.6633-10.149工况8-5.0032-8.8202工况9-6.1941-12.552工况10-6.0595-8.8744工况11-3.9464-8.4485

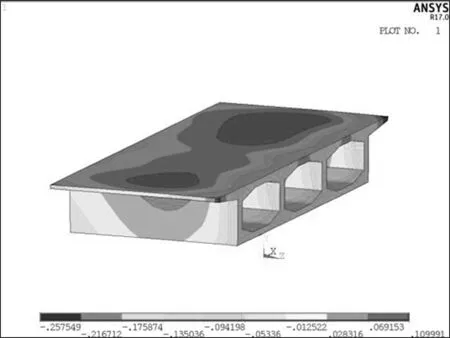

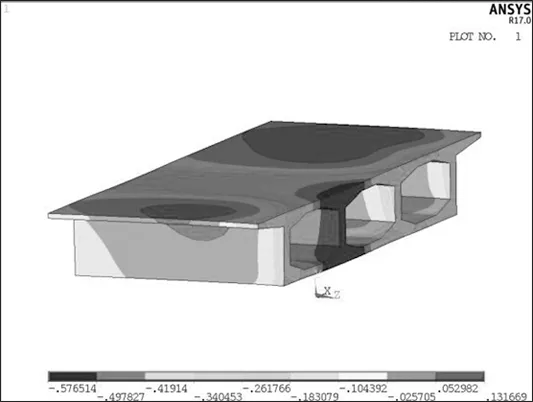

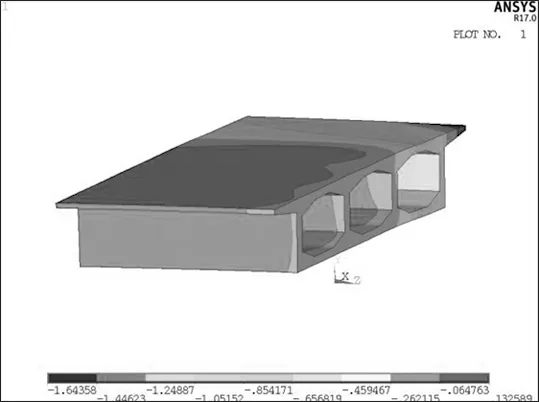

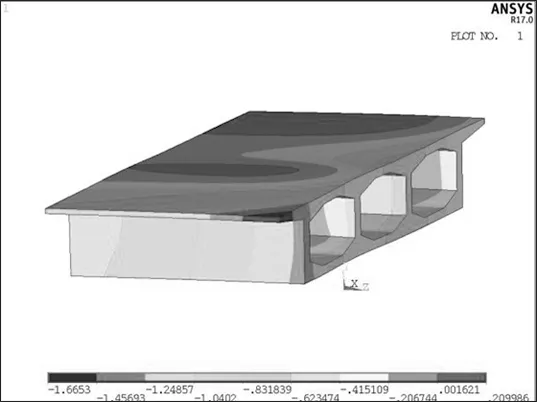

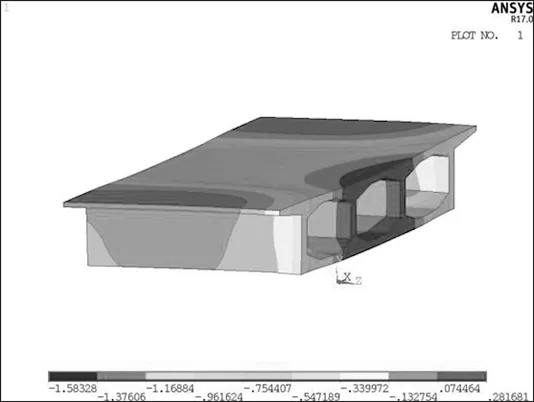

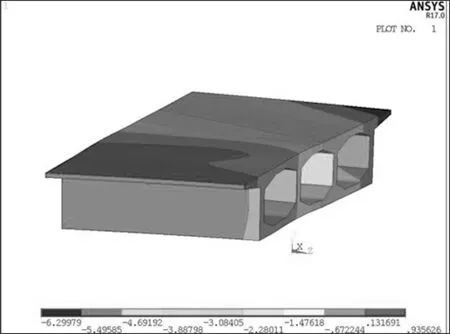

在1#附近选取箱梁典型截面,图4给出了部分工况下箱梁节段变形图。计算结果表明:无滑道

工况1

工况3

工况5

工况7

工况9

工况11图4 各工况下箱梁节段变形图(mm)Figure 4 Deformation diagram of box girder segments under various working conditions (mm)

6 结论

通过建立某顶推PC箱梁ANSYS参数化有限元模型,对顶推过程中滑道脱空工况下支反力分布、主梁应力及变形规律进行了分析,可得到以下结论:

a.在箱梁顶推过程中,滑道脱空对其支反力分布影响很大,其中,双滑道脱空影响更甚。对于单滑道脱空现象,引起的支反力增量最大为1449.7 kN,而对于双滑道脱空现象,其支反力增量最大可达3 765.8 kN,增幅为253.3%,在实际施工时严密监控滑道状态,避免发生滑道脱空,特别是对于多滑道顶推要谨防同侧边中滑道同时发生脱空。

b.单滑道脱空与多滑道脱空对主梁应力变化影响规律大致相同,均会造成主梁顶板压应力降低,底板压应力增大。

c.滑道脱空时,主梁节段变形基本呈横向分布,从该滑道至临近区域段的梁体呈下挠趋势,其余梁体出现上翘现象。单滑道脱空时边滑道脱空引起梁体下挠较大,多滑道脱空中同侧边中滑道脱空引起梁体下挠明显大于其他脱空工况。