基于双驱动智能悬臂梁的自校正PID振动控制研究1)

杨 越 胡晓琳 张 婷

(上海工程技术大学机械与汽车工程学院,上海201620)

近年来,随着智能结构迅速发展,智能结构的振动控制研究对象从最初单驱动向着更多驱动度发展[1-2]。随之而来的问题是,多驱动系统存在严重的不稳定性,从而影响正常的工作性能和使用寿命。为了增强智能结构的可靠性,如何更好地对智能结构进行振动控制,对今后智能结构应用领域具有重要而深刻的意义。

目前在柔性结构主动控制领域主要是悬臂梁单驱动系统的研究,而对于多驱动智能悬臂梁系统的研究比较少。其中,叶焰杰[3]在研究电动振动台机械结构及电磁特性的基础上,基于MATLAB/SIMULINK 等多种软件设计了一套多输入多输出虚拟振动环境试验的实施方案;徐浩[4]对多输入多输出冲击振动试验控制系统进行了在时域上的控制,并对其相关问题做了深入的理论分析和试验研究。然而利用数学建模和系统辨识参数来设计控制器实现对多驱动智能悬臂梁的振动控制并不多见。

鉴于目前的研究现状,本文针对双输入单输出的双驱动智能悬臂梁系统进行研究,基于模态方法建立动力学模型,利用递推最小二乘法在线辨识参数设计PID 控制器[5-6],用自校正PID 控制方法对系统进行自适应振动控制。通过数值仿真,分析自校正PID 控制方法对于两输入单输出的智能悬臂梁系统的控制效果,再通过实验对比,验证自校正PID 控制对于两输入单输出智能悬臂梁系统的有效性和可行性。为今后对智能结构减振控制提供了理论与实验的研究基础。

1 智能悬臂梁动力学模型

压电晶体结构的各向异性,导致压电结构在各个方向的力学特性是不一样的。当压电驱动器在厚度方向与长度方向分别受到同样的电压时,在这两个方向引起的伸缩振动特性不一样,甚至引起的弯曲振动特性也是不一样的[7]。正是利用这种压电材料的各向异性的特性,来实现智能结构的控制研究。为了更好地实现数值仿真和实验设置,选取理想的均匀柔性悬臂梁,所谓柔性结构,即其几何非线性因素在分析中影响较大而不可忽略的结构,在数学模型上表现为结构的刚度小,柔性大。当柔性悬臂梁厚度小,特别是在小于1 mm 时,在外界干扰下,其自由振动长时间内得不到衰减。同时要考虑弯曲情况的等截面梁和边界条件,包括几何边界条件和力边界条件。即固定端的挠度和转角都为零;自由端处的弯矩和剪力均为零。沿梁长度x方向的抗弯刚度为EI(x),梁的密度为ρ,单位长度质量为m(x),单位长度阻尼为c(x),作用在梁上的横向载荷为P(x,t),梁的横向位移w(x,t)为随坐标x和时间t连续变换的函数[8]。

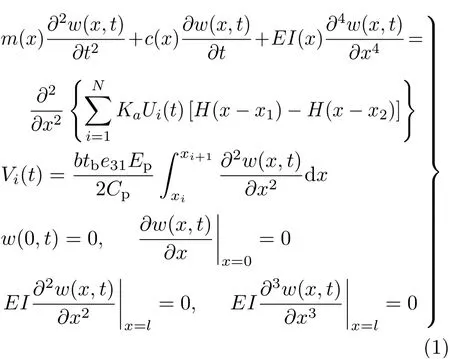

结合运动偏微分方程和压电致动方程得到双驱动度悬臂梁系统方程[8]为

式中,Cp为压电片电容;Ep为压电传感器的弹性模量;b为悬臂梁的宽度;tb为悬臂梁的厚度;e31为压电系数;w为柔性臂的挠度(臂的横向位移);H(x)为Heaviside 阶跃函数;Ui为输入电压;Ka为压电耦合系数。

悬臂梁动力学模型反应了智能悬臂梁的扰度与压电致动器上的输入电压之间的关系,并结合边界条件得到了双驱动悬臂梁系统方程,基于模态分析方法从偏微分方程形式转换到二阶微分方程形式。

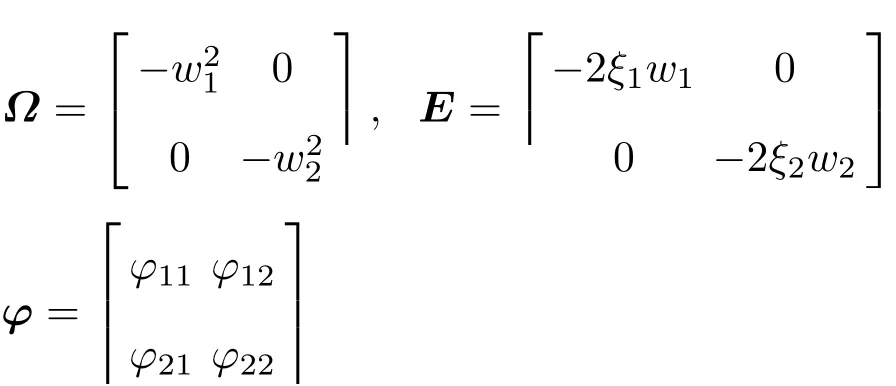

对于双驱动智能悬臂梁

式中,w(x,t)是智能悬臂梁系统的位移坐标(几何层面的);ϕn(x)是智能悬臂梁系统的第n阶振型的振型函数;qn(t)是智能悬臂梁系统的第n阶振型的振型坐标。

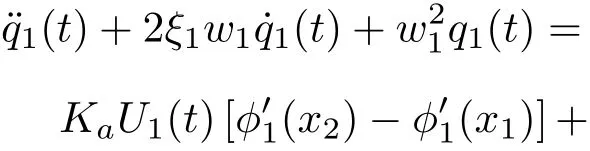

当ϕi(x)=1时为正则振型,Mi=1,梁的振动微分方程为

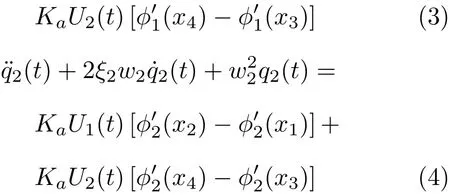

若以矩阵形式表示方程,则整个闭环系统可以描述为

化简为

令

则

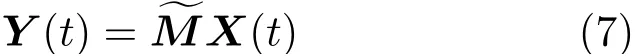

并且系统的输出,即悬臂梁自由端的位移Y(t)为

式中

由于智能悬臂梁具有分布式质量和刚度,故将复杂的智能悬臂梁系统简化成双驱动度的系统进行建模运算,得到相应的微分方程和状态方程,方便控制器的设计和计算。

2 最小二乘法参数辨识

在自适应控制系统中,采用递推最小二乘法可以在旧的递推估计值的基础上得到新的递推参数估计值。按照时间顺序,获取一次新的数据就更新一次参数估计值,直到能获得较为满意的辨识效果。这不仅可以减少计算量和存储量,而且可以实现在线实时辨识,提高估计精度。

对于L次观测值,系统参数最小二乘估计ˆθ 的递推公式[9]为

式中,y(k)为对象的实际输出;ˆθ(k)为待估计参数;φ(k) 为数据向量;P(k)和K(k)为过渡矩阵。

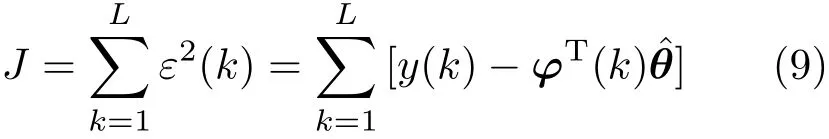

取如下性能指标

式中,ε(k)为实际输出与估计输出的差值,即残差。

按照最小二乘法的性能指标来看,参数的最小二乘估计就是使目标函数式(9)取极小值的参数对J求的一阶导数,并令其为0,即另外满足以上两个条件的参数θˆ使系统实际输出与估计输出的差值的平方J取得极小值。从仿真与实验的控制结果看,控制结果值接近于0 所用的时间越少,其辨识系统参数的精度越高,辨识结果越满意。

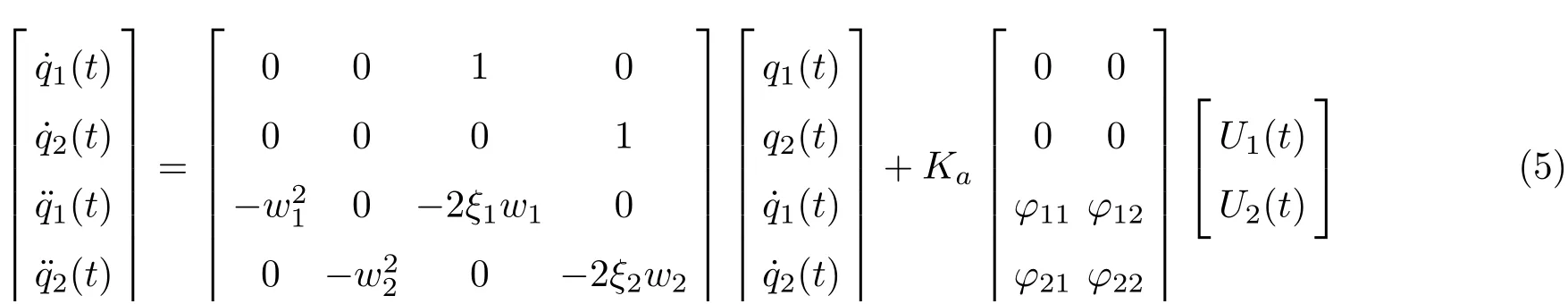

最小二乘法系统参数辨识实现步骤如图1 所示,已知:na、nb和d(自校正PID算法中ARMAX模型是差分式的,差分模型的参数na= 2,nb= 1;纯延时d=1)。

由递推最小二乘法系统参数辨识,可获得自校正PID控制器需要的参数a和b。

图1 最小二乘法系统参数辨识实现步骤

3 自校正PID控制器

本文采用自校正PID控制策略抑制智能悬臂梁的自由振动,其方法简易直观、稳定性较强。随着被控对象参数的变化,利用估计运算的输入与输出参数进行对比来估算出过程参数,用其输出控制量对被控系统进行动态调节,使该系统达到稳定状态或指定的性能指标;通过在线实时辨识得到系统参数,提高控制的准确性和稳定性;根据PID 控制参数的参数变化来实现期望的输出[9]。

自校正PID控制器的设计思想是:以指定控制器的基本形式为模型,首先对被控对象参数进行估计,估计方法采用的递推最小二乘算法,然后根据极点配置方法使得闭环传递函数的极点在期望的目标上[10-11]。

下面是自校正PID控制器的设计过程

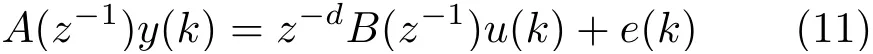

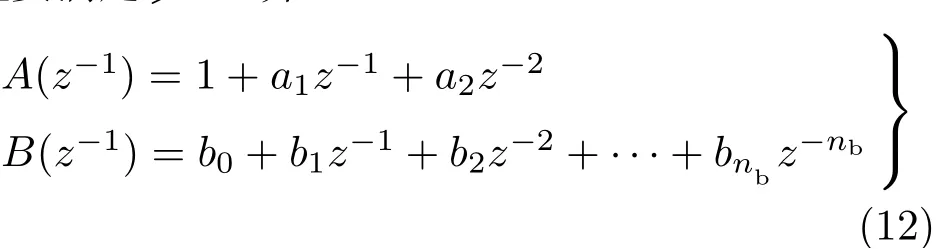

设被控对象是

式中,u(k)为智能控制系统的输入;y(k)表示智能控制系统的输出;e(k)为外界干扰;d为纯延时,其值要满足1,并且

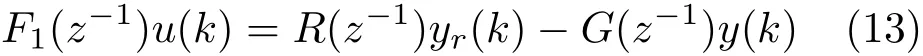

对该智能控制系统采用PID控制,特别地,有积分的成分考虑在内,此时,对应的PID 控制器可表示为

式中,F1(z−1)=F(z−1)∆,其中,∆=(1−z−1),故也可以写成F1(z−1)=(1−z−1)F(z−1)。且

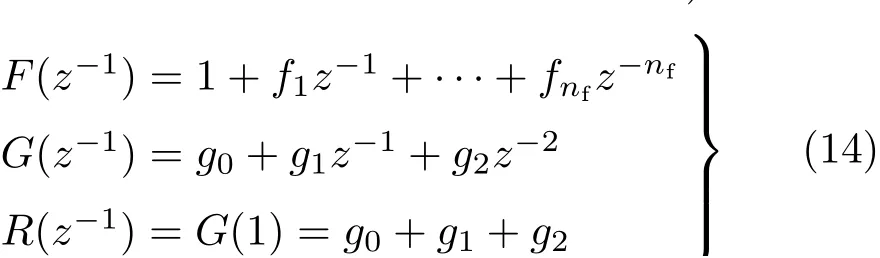

将式(13)代入式(11),可以得到该闭环系统输出为

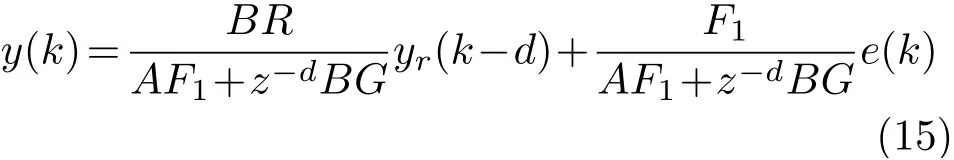

令闭环特征多项式为期望传递函数分母多项式,即

式中,Am需达到极点配置控制中相容性条件的要求。

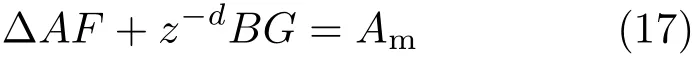

结合式(13),式(16)又可表示成

式中,∆A(z−1)=(1−z−1)A(z−1)

为保证有唯一解,各多项式的阶次需满足下式所呈现的关

4 数值仿真及实验验证

4.1 数值仿真

基于自校正PID 控制理论,应用MATLAB/SIMULINK,实现对双驱动智能悬臂梁系统振动控制的仿真研究与分析[12]。下面给出了贴有压电驱动器的双驱动智能悬臂梁系统与数值仿真模型相关的几何参数和力学参数。其中,悬臂梁的相关参数包括悬臂梁的长度lb= 0.447 m;悬臂梁的宽度wb= 30.5 mm;悬臂梁的厚度tb= 0.7 mm;悬臂梁的弹性模量Eb= 70 GPa;悬臂梁的密度ρb= 2.77×103kg/m3;悬臂梁的阻尼系数Cb= 0.01。压电驱动器的相关参数包括压电驱动器的长度lp= 52.6 mm;压电驱动器的宽度wp= 0.01 m;压电驱动器的厚度tp= 3.5 mm;压电驱动器的压电常数d31=1.7×10−10m/V;压电驱动器的弹性模量Ep= 7.1×1010N/m2;压电驱动器的压电劲度常数h31=−1.35×109V/m;压电驱动器的电容Cp=3.0 nF;压电驱动器的阻尼系数C1=C2=0.1;压电驱动器的中心点离悬臂梁根部的距离xF=12 mm。

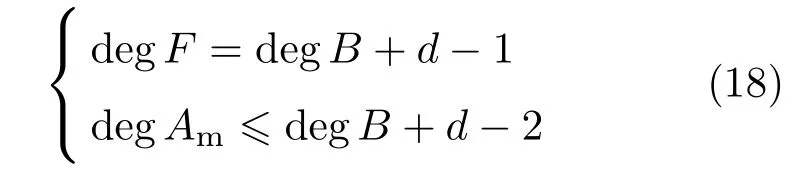

图2 和图3 为自校正PID 控制下的两输入单输出的双驱动智能悬臂梁系统的控制电压图,图4 为PID 控制与无PID 控制下的输出位移对比图。结果表明:在PID 控制下约0.06 s 的时间内,控制电压大于限制电压150 V,在系统运行开始时,需要一定的时间进行系统参数辨识,因此存在较大幅度的振荡。经过一段时间的运行,系统具有较好的控制效果,在约0.15 s的时间内,位移的自由振动幅值均减小到较小值,与无PID 控制的自由振动相比控制效果更明显。由此可见该自校正PID控制法具有较好的输入跟踪性能力和自适应能力,能够较好实现对双驱动悬臂梁的控制。

图2 仿真中两输入单输出自校正PID 控制下控制电压(输入1)

图3 仿真中两输入单输出自校正PID 控制下控制电压(输入2)

图4 仿真中两输入单输出自校正PID 控制后与控制前输出位移对比

4.2 实验验证

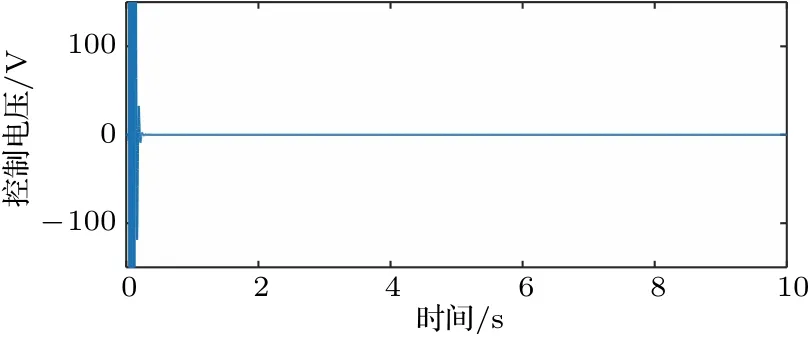

为了对仿真研究结果进行验证,搭建智能悬臂梁振动控制系统实验平台,通过实验分析智能悬臂梁在两个不同的单输入单输出和一个两输入单输出这三种情况下的振动控制效果。

图5 为智能悬臂梁振动控制系统实验平台,主要由HPV 系列压电陶瓷驱动电源、MCC-USB 1808X、装有LabVIEW和MATLAB的电脑以及基恩士G30传感器组成。

图5 智能悬臂梁振动控制系统实验平台

实验过程:装有压电驱动的智能悬臂梁自由端受到干扰产生自由振动,压电驱动器采集悬臂梁应变信号,经传感器系统进行信号转化传入计算机,再由压电陶瓷驱动电源功率放大15倍,将产生的抑制振动信号加载到智能悬臂梁压电驱动器两端。

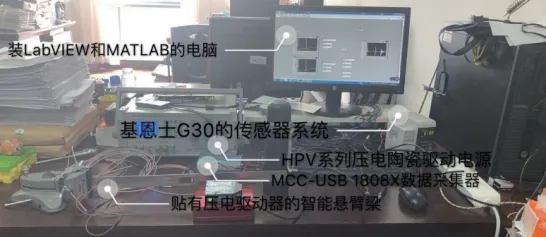

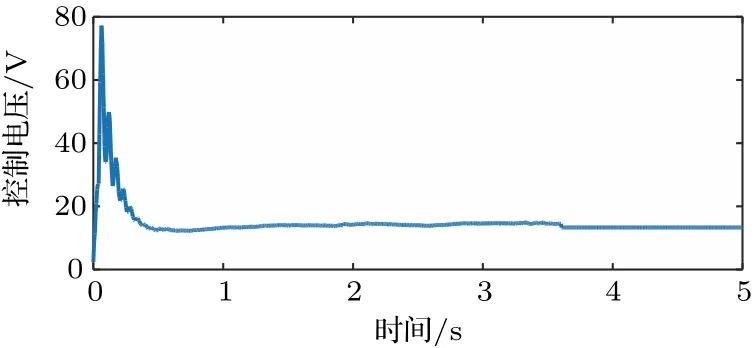

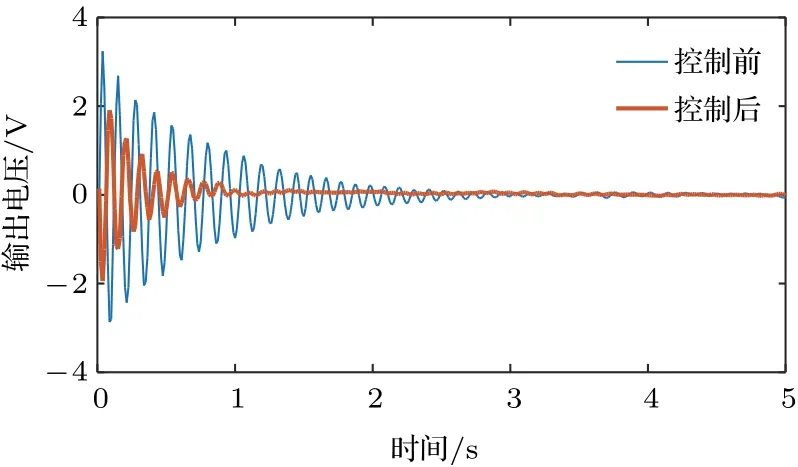

图6 为实验中单输入单输出双驱动智能悬臂梁系统(其中第二输入电压为0)在自校正PID 控制下,第一个控制电压随时间变化的结果图;图7 为系统在自校正PID 控制下,第二个控制电压随时间变化的结果图,很明显可以看出此控制电压为零;图8为PID 控制下系统的输出电压与控制前的自由振动的输出电压的结果对比图。结果表明在无PID 控制时,大约1.5 s 时系统大致达到稳定;而在自校正PID 控制下,大约0.8 s 时系统已经差不多达到稳定状态。由此可知,验证自校正PID 控制器对智能悬臂梁振动控制是可行和有效的。

图6 单输入单输出自校正PID 控制下控制电压(输入1)

图7 单输入单输出自校正PID 控制下控制电压(输入2)

图8 单输入单输出自校正PID 控制后与控制前的输出电压对比(输入2 为0)

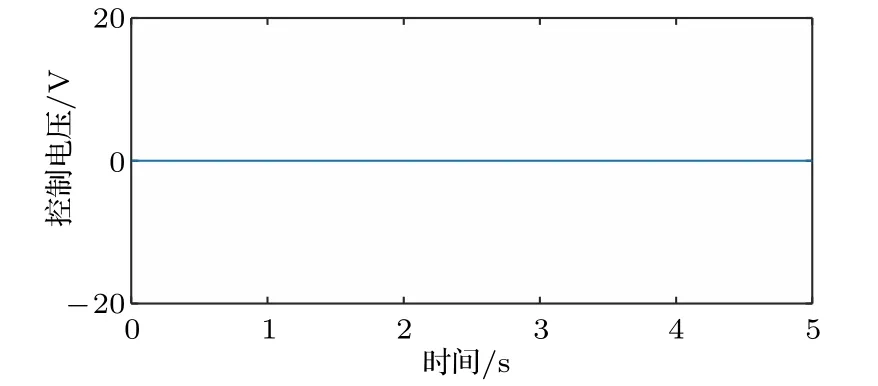

图9 为实验中单输入单输出双驱动智能悬臂梁系统(其中第一输入电压为0)在自校正PID 控制下,第一个控制电压随时间变化的结果图,很明显可以看出此控制电压为0;图10 为系统在自校正PID 控制下,第二个控制电压随时间变化的结果图;图11为该控制下系统的输出电压与控制前自由振动的输出电压的结果对比图。由图可以看出,在无控制时,大约2 s时系统大致达到稳定;而在自校正PID控制下,大约1 s时系统已经差不多达到稳定状态。由此可知,验证自校正PID 控制器对智能悬臂梁振动控制是可行和有效的。

图9 单输入单输出自校正PID 控制下控制电压(输入1 为0)

图10 单输入单输出自校正PID 控制下控制电压(输入2)

图11 单输入单输出自校正PID 控制后与控制前的输出电压对比(输入1 为0)

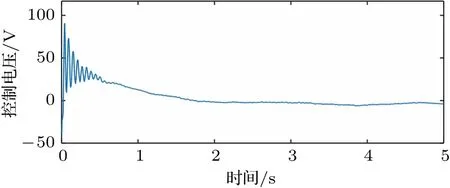

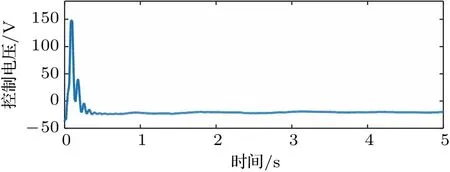

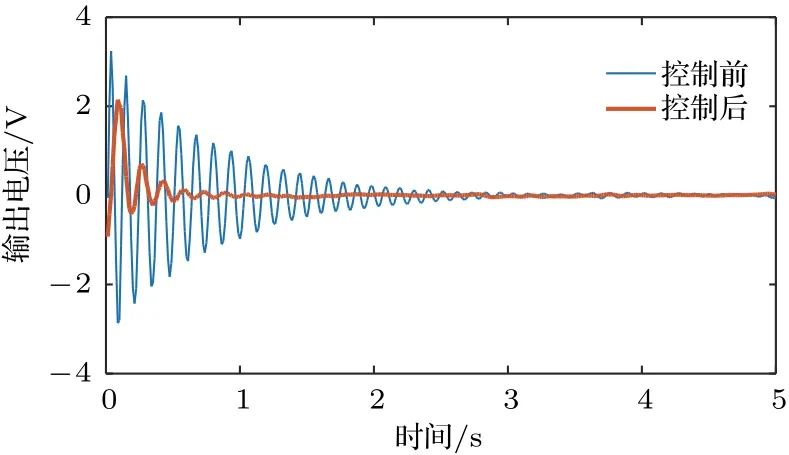

图12 为实验中两输入单输出双驱动智能悬臂梁系统在自校正PID 控制下,第一个控制电压随时间变化的结果图;图13 为系统在自校正PID 控制下,第二个控制电压随时间变化的结果图;图14为该控制下系统的输出电压与控制前的自由振动的输出电压的结果对比图。由图可以看出,在无控制时,大约3 s时系统大致达到稳定;而在自校正PID控制下,大约0.5 s 时系统已经差不多达到稳定状态,由此可知,自校正PID 控制方法对双驱动智能悬臂梁的控制效果明显,能够大幅度地控制梁的振动,在短时间内使其振动迅速平稳。

图12 两输入单输出双驱动度智能悬臂梁系统在自校正PID 控制下的控制电压(输入1)

图13 实两输入单输出双驱动度智能悬臂梁系统在自校正PID 控制下的控制电压(输入2)

图14 两输入单输出双驱动度智能悬臂梁系统在自校正PID 控制后与控制前的输出电压对比

与前两组单输入单输出的智能悬臂梁系统的控制结果进行对比,可以看出,自校正PID 控制对于两输入单输出的双驱动智能悬臂梁系统的控制效果更为明显和有效。

5 结论

由于多自由度系统的复杂性影响系统正常工作性能,威胁系统稳定性。本文基于双驱动智能悬臂梁建立动力学模型,利用递推最小二乘法在线辨识系统参数设计PID控制器,采用自校正PID控制方法,实现了对两输入单输出的双驱动智能悬臂梁的自由振动控制,通过MATLAB/SIMULINK数值仿真和搭建实验平台验证,得出自校正PID控制对两输入单输出的双驱动智能悬臂梁系统控制更为有效的结论,为日后智能结构的振动控制研究打下基础。