纯水制备过程中氨氮和总氮在制水废水中的富集

陈 磊

(无锡市智慧环保技术监测研究院有限公司,江苏 无锡 214121)

自《江苏省太湖水污染防治条例》于2018年5月1日起施行,太湖流域保护区禁止新建、改建、扩建排放含磷、氮等污染物的企业,因此,此问题备受在太湖流域投资的外资企业关注,外资企业担心面临选址后废水无法排放,或增加环保投资费用,以及环境违规罚款的风险。很多企业关注,如原辅材料和生产工艺不涉及含氮、磷元素的物质,但实际排水可检出氨氮、总氮和总磷浓度的行为,是否需要整改和措施使其氮、磷零排放。对此,我们研究和调查了废水中检出氮、磷浓度的来源之一:纯水制备过程中氮、磷浓度在制水废水中的富集。

1 工厂概况

某外企拟在太湖流域并购生产“医用生理盐水和预填盐水注射器”的工厂,关注环保对氮磷废水排放的要求。该企业原辅材料、工艺流程和产品中均不涉及含有氮磷元素的物质,但在废水总排口检测出废水中氮磷浓度,对此,企业委托第三方开展氮磷废水源头的调查。医用生理盐水生产主要使用的原辅材料包括:氯化钠、针用活性炭、瓶塞、铝盖和包装瓶;预填盐水注射器生产主要使用的原辅材料包括PP塑料粒子、色母、硅油、橡胶胶塞和水性油墨(标签打印)。

主要生产工艺较为简单,医用生理盐水生产工艺:先将氯化钠称量-浓配-过滤-稀配-过滤,达到标准医用氯化钠溶液后,灌装在纯水、注射用水清洗的输液瓶中,然后上塞-封口加盖-蒸汽灭菌-贴标签-包装入库。预填盐水注射器生产工艺:首先由PP塑料粒子加热注塑成型,冷却定型生成注射器筒;然后,注射器筒进行清洗-筒内涂硅油-装配顶帽-填装医用生理盐水-将外购胶塞在厂区内清洗硅化-与注射器筒组装-灭菌-贴标签-包装入库。

2 废水产生情况

本项目产生的生产废水包括清洗废水W1、蒸汽灭菌产生的蒸汽冷凝水W2、硅化废水W3、间接冷却循环水W4和制水系统废水W5。根据工厂实际运行经验和调研结果,每股废水的来源和浓度如下所示:

(1)清洗废水W1:包括配料罐及管道清洗废水、输液瓶和胶塞清洗产生的清洗废水、以及氯化钠稀配过滤滤芯清洗产生的清洗废水。根据现有车间多年运行经验和客户提供的资料,此部分COD浓度70 mg/L,SS浓度60 mg/L,此部分废水水质较好,其中,部分清洗废水经混凝沉淀、砂滤和活性炭过滤后作为冷却循环水补水回用于循环冷却系统,剩余清洗废水浓度较低,直接纳管排放。

其中,配料罐及管道清洗废水W1-1:项目各车间配料罐及管道均需清洗,清洗频次为每天一次。根据设计情况,该部分用水采用注射用水,用量较少。

输液瓶和胶塞清洗产生的清洗废水W1-2:输液瓶先使用纯水进行清洗,后使用注射用水清洗;注射器生产线使用纯水对胶塞进行清洗,注射器筒和注射器杆采用空气清洗。

氯化钠稀配过滤滤芯清洗产生的清洗废水W1-3:项目各车间氯化钠稀配过滤滤芯需清洗,清洗频次为每天一次。根据设计情况,该部分用水采用注射用水,用量较少。

(2)蒸汽灭菌产生的蒸汽冷凝水W2:项目两种产品均采用蒸汽灭菌柜进行消毒,采用市政蒸汽加热注射用水进行喷淋,此部分废水水质较好,此部分COD浓度70 mg/L,SS浓度60 mg/L,预处理后全部作为冷却循环水补水,回用于循环冷却系统。

(3)硅化废水W3:注射器胶塞使用前需要使用硅油(C6H18OSi2)对其进行硅化,硅化过程为加入一定比例水和硅油(硅油比例占2%),加热搅拌,会产生硅化废水,需定期排放,根据客户提供的资料,此部分COD浓度400 mg/L,SS浓度300 mg/L。

(4)间接冷却循环水W4:项目注塑车间、空调系统和空压机机组降温会产生间接冷却循环水。间接冷却循环水循环一定程度,水中钙镁离子会增加,无法满足使用需求,需定期排放,此部分COD浓度70 mg/L,SS浓度60 mg/L。

(5)制水系统废水W5:本项目需建设制水车间来满足生产过程中各环节纯化水和注射用水的需求。制水车间采用二级反渗透工艺,出水率约61%。项目制水系统废水产生量为37231 t/a,其中9255 t/a制水系统废水经过砂滤、活性炭过滤和反渗透处理后,部分回用于冷却循环水系统,部分回用于输液瓶粗洗工序。制水车间采用的为市政供给自来水,排水中含有极少量的SS,钙镁离子浓度稍高。

3 废水调查内容

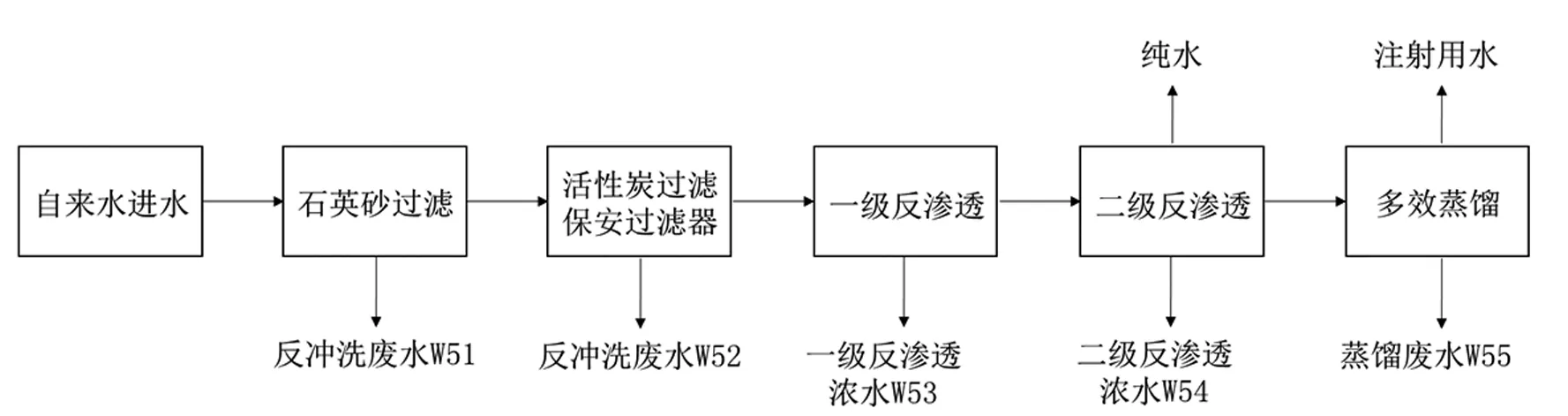

针对上述废水W1~W6进水和排水分别进行废水取样送至实验室分析pH、CODcr、硝酸盐氮、总磷、悬浮物、氨氮和总氮,发现纯水制备系统进口和制水系统废水出口浓度异常。所以,对制水系统产生的废水进行了详细的分段调查。企业制水工艺采用较为先进的二级RO反渗透纯水生产工艺,市政自来水经过石英砂过滤-活性炭过滤-保安过滤器-一级反渗透装置-二级反渗透装置-精密过滤器-紫外线杀菌后,生成医用纯水。最后,经过纯蒸汽发生器蒸馏生成医用注射用水。工艺流程见图1。

图1 某企业医药注射用水生产工艺和废水产生环节

反冲洗废水W51:石英砂过滤在有效去除水中的悬浮物,颗粒物、机械杂质、胶体杂质,降低水中的浑浊度,在装有石英砂的过滤器中进行,使用一段时间后自动进行反冲洗清洗,会产生反冲洗废水;

反冲洗废水W52:利用活性炭吸附去除原水中的余氯、部分重金属离子、有机物及异味等,活性炭过滤器使用一段时间后需进行反冲洗清洗,会产生反冲洗废水;

反渗透浓水W52、W54:反渗透装置在工艺中主要去除水中99%以上的阴阳离子及有机物和细菌等。经反渗透处理后的出水,去除了绝大部分无机盐和几乎所有有机物、微生物,定期会产生反渗透浓水。经过精密过滤器过滤气体、0.1 μm以上的微粒和细菌,以及紫外线杀菌后,满足医用纯水要求。

蒸馏废水:经过处理后的纯化水经多效蒸馏器蒸馏后产生项目所需要的注射用水,多次蒸馏后会产生蒸馏废水。

4 废水检测结果和分析

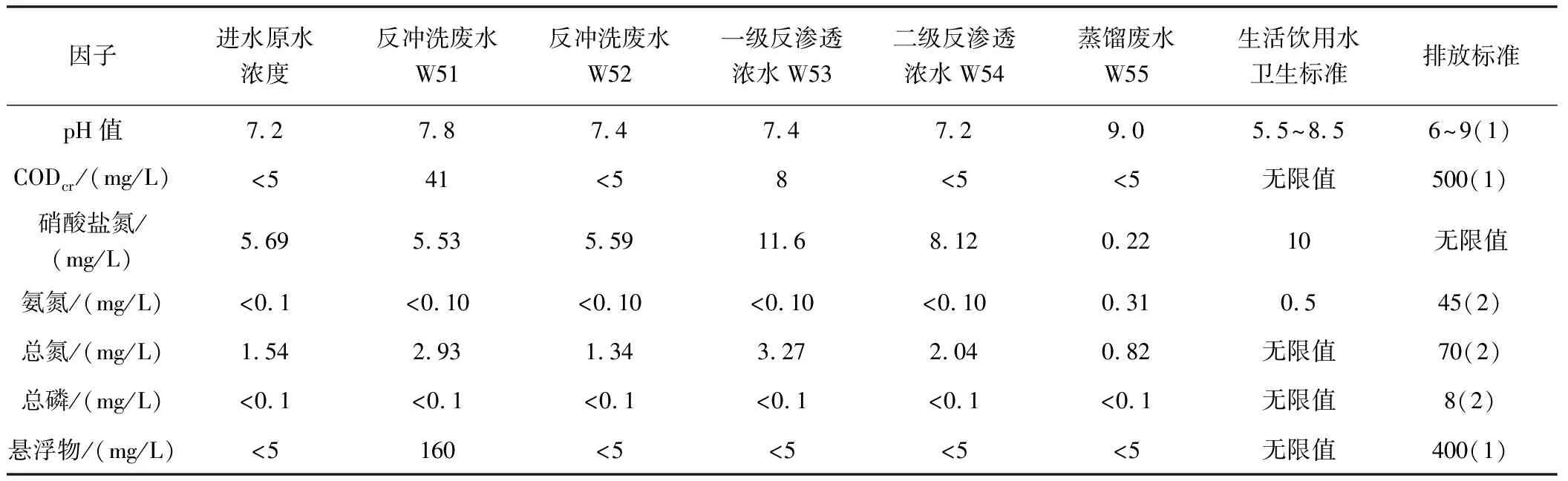

企业委托有资质的实验室对采样的废水进行检测,检测结果见表1。为了更好的了解制水废水中各污染物浓度水平,将其与当地废水排放纳管排放标准和《生活饮用水卫生标准》(GB5749-2006)中标准限值进行参照分析。

表1 制水废水各环节污染物浓度检测结果

注释:(1)pH值、COD和SS当地执行《污水综合排放标准》(GB8978-1996)表4 三级标准。(2)氨氮、总磷和总氮当地执行《污水排入城镇下水道水质标准》(GB/T31962-2015)表1B 级标准。

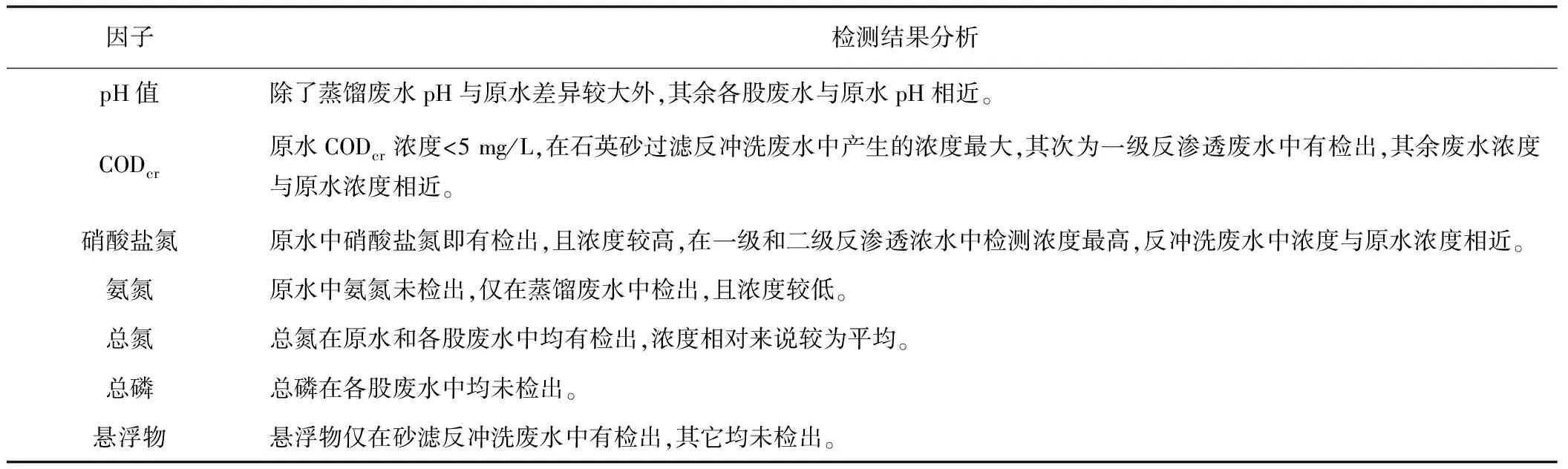

检测结果显示,各因子检出浓度均远小于当地废水纳管排放标准;蒸馏废水的pH值和一级反渗透浓水检测出的硝酸盐氮浓度稍超过生活饮用水卫生标准,氨氮浓度可满足生活饮用水要求。根据调查结果,分析得出的结论见表2。

表2 制水废水各环节污染物浓度分析

5 总结

综上所述,即使企业生产过程中其使用的原辅材料和生产工艺不涉及含氮、磷元素的物质,但实际排水也可能检出氨氮和总氮,原因有两点,第一,自来水中本身可能检出低氮浓度因子;第二,企业一般均使用自来水制备纯水,制备纯水过程中会产生反冲洗废水、反渗透浓水等制水废水,因为原水中含有低浓度的含氮物质,所以,氨氮和总氮会在制水过程生成的废水中富集,企业废水总排口可能会有氨氮和总氮的检出。

根据部分位于太湖流域项目经验,区域重点关注企业原辅材料和生产工艺等过程中氮磷元素的来源,对于纯水制备产生的废水中的氮磷元素现阶段管控不严格,企业可根据实际情况与地方审批部门进行沟通,避免环保合规性的问题。