泻落状态下磨机磨矿特性研究①

郭润楠, 杨金林,2, 马少健,2, 杨晓静, 孙文瀚

(1.广西大学 资源环境与材料学院,广西 南宁530004; 2.广西有色金属及特色材料加工重点实验室,广西 南宁530004)

磨矿是选别前的准备作业,其产品质量直接影响后续的选别指标。 因此,磨矿作业在选矿厂占有十分重要的地位[1-2]。 磨矿作业中使用最广泛的设备是球磨机,球磨机在连续转动的过程中通过筒体内介质的运动作用使矿石得到粉碎。 球磨机筒体内磨矿介质的运动状态一般存在泻落、抛落和离心三种形式。 在不同运动状态下,磨矿介质的作用形式不同,抛落以冲击粉碎为主,泻落以研磨粉碎为主。 已有的理论公式仅适用于抛落运动,其它运动状态下介质的运动形态和抛落运动存在明显差异,且冲击粉碎和研磨粉碎的机理也完全不同。 因此,现有的磨矿模型只能为实践提供一定的理论参考,具有一定的条件性和局限性[3]。以前的球磨机工作理论研究,主要是研究球磨机内磨矿介质作抛落运动的情况[3-7]。 目前,对球介质作抛落运动状态可以通过数学计算来进行定量的描述分析,但对于筒体内球介质的泻落运动状态仍只能进行基本的定性描述。

基于上述研究现状,本文在前人相关研究的基础上,以金属矿石中分布较为广泛的石英、黄铁矿、磁黄铁矿3 种纯矿物为研究对象,通过理论公式计算出球磨机处于泻落状态下的临界转速;并以此为依据,使磨机处于泻落状态下,对3 种纯矿物进行磨矿试验;最后分析对比3 种矿物在泻落状态下入磨原料的破损速率、磨矿产物粒度分布特征等,讨论泻落状态下研磨力对3 种矿物的作用差异,以探讨磨机在泻落状态下的磨矿特性,为后续研究泻落状态下磨矿行为特征提供试验依据。

1 泻落状态下研磨破碎研究

1.1 泻落状态下磨机临界转速的计算

研究表明,磨机内介质的运动状态主要受磨机转速、介质充填率、磨矿浓度、衬板形状及材质等因素的影响,其中影响最大的是介质充填率和磨机转速[1]。其他因素确定的情况下,磨机内介质充填率一定时,介质的运动状态会随着磨机转速的改变而改变,为了确保本次试验磨机内介质处于泻落状态,现对磨矿介质运动状态进行数学分析,以找出合适的磨机转速。

磨机内最外层介质距离磨机中心最远,使它提升、抛落所需的转速(能量)也最低,最内层介质距离磨机中心最近,使它提升、抛落所需的转速(能量)最高[1]。为了使磨机内各层介质都处于泻落状态,只需保证磨机最外层介质处于泻落状态即可,磨机内介质最外层介质运动轨迹如图1 所示。

本文以半径为R 的球磨机为例,以脱离点为坐标原点建立坐标系[2,8-10]。 可以通过最外层介质落点坐标xD来说明其脱离速度vcosα 的大小。 根据公式:

可以求出当α=73.73°时,最外层介质的脱离点A 和落回点D 重合,最外层介质做泻落运动。

根据最外层介质脱离角α 与转速率φ 的关系(式(3)~(4))可以求出在充填率为40%的条件下,磨矿介质为球介质且做泻落运动(α =73.73°)时的转速率为:φ=10%。

式中Φ 为充填率,取小数;ε 为介质堆放安息角,对于球介质,ε≈40°;b 为系数,当ε 取单位度时,b =0.015[2]。

由磨机内介质临界转速公式和转速率公式(式(5)~(6)),可以求出当磨机内的磨矿球介质直径D =25 mm 时,临界转速nc=101.4 r/min;同时也可以求出转速率φ=10%时,介质做泻落运动的转速n=10.14 r/min。

式中R 为磨机半径,m;r 为介质半径,m。

因此,当磨机转速n≤10.1 r/min 时,磨机筒体内磨矿介质处于泻落状态,磨矿作用以研磨作用为主。

1.2 矿石破碎率的计算

矿石的破碎程度可以通过矿石的破碎率来表示,本文通过计算不同试验条件下矿石的破碎率来比较说明不同条件下矿石的抗研磨能力。 其计算公式为:

2 试验设计及结果分析

2.1 试验设计

试验设备为XMB-Φ200×240 圆筒型棒磨机改造的圆筒型球磨机,通过变频器将其转速调为10 r/min,以保证磨机内的介质在磨矿时处于泻落状态。

试验所用物料为天然纯石英、黄铁矿和磁黄铁矿,经清洗、晾干、破碎、筛分、装袋,制备出-3.35+2.36 mm、-2.36+1.7 mm、-1.7+1.18 mm 共3 个粒级样品,每个粒级取3 份,每份样品500 g。 试验条件为磨机转速10 r/min,磨矿浓度75%,介质充填率40%,介质直径25 mm。

2.2 试验结果分析

本次试验主要考虑磨矿时间、入磨粒度、矿物种类3 个影响因素,根据上述试验设计,所得试验结果经数据处理,得到不同磨矿条件下3 种矿物破碎率、t10(粉碎产物中粒度小于给料粒度1/10 的颗粒粒级产率)值,通过分析对比破碎率、t10值来探讨磨矿过程中不同矿物抵抗研磨破坏能力的差异,探索研究泻落状态下球磨机的磨矿特性。

2.2.1 破碎率对比分析

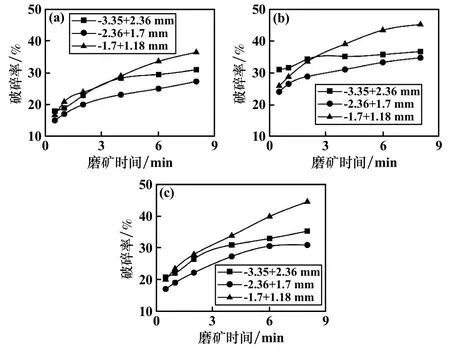

3 种矿物在不同给料粒度、磨矿时间条件下的破碎率如图2 所示。 由图2 可以看出,随着磨矿时间延长,在研磨作用下物料破碎更为充分,3 种矿物各入磨粒级的破碎率都升高。 入磨粒度越细,矿物破碎率均随磨矿时间变化越明显。 因此,在其它磨矿条件相同的情况下,入磨粒度越细,物料受研磨作用更为明显。球磨机内介质做泻落运动时,介质随筒壁一起向上运动偏转一定角度,到达一定高度时会沿着其形成的斜坡向下滚落,介质在沿筒壁向上及向下滚落过程中,彼此相互研磨,被夹在介质之间及介质与筒壁之间的矿粒会受到研磨作用[1]。 在其它条件一定的情况下,物料抗研磨能力和物料表面积是影响研磨效果的主要因素。 物料较细时,整个物料与介质及筒壁接触面积较大,“有效面积”也更大,整体受到的研磨作用更大。所以,相较于粗粒级,同一矿物细粒级破碎率随磨矿时间变化更为明显。

图2 不同矿物破碎率随磨矿时间的变化

相同入磨粒度时不同矿物破碎率随磨矿时间的变化如图3 所示。 从图3 可以看出,随着磨矿时间增加,3 种矿物破碎率均呈递增趋势。 各粒级矿物在相同的磨矿时间下,黄铁矿破碎率最大,磁黄铁矿次之,石英最小。 这说明泻落状态下研磨力对3 种矿物的作用大小为:黄铁矿>磁黄铁矿>石英。 从图3 也可以看出,随着磨矿时间变化,磁黄铁矿破碎率增加得最为明显。

2.2.2 矿物t10对比分析

计算参数t10(%)时的给料粒度尺寸按粒级上下限粒度的平均值计算[11-13]。 t10可以代表磨矿产物的粗细程度,即磨矿产物的粒度分布情况。 通过对比3 种矿物在不同给料粒级、磨矿时间下的t10值,来分析泻落状态下磨矿产物的粒度分布情况。

图3 不同粒级破碎率随磨矿时间的变化

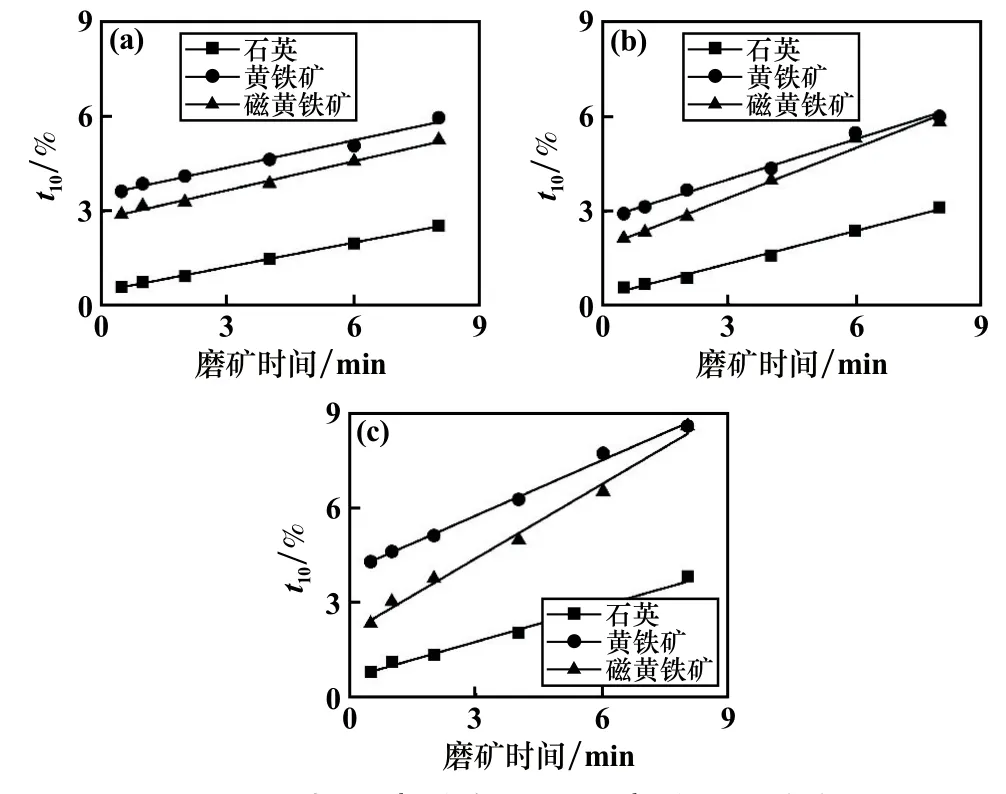

3 种矿物在不同入磨粒度、不同磨矿时间下产物的t10变化趋势如图4 所示。 从图4 可以看出,在磨机转速、充填率、磨矿浓度一定的情况下,3 种矿物各粒级磨矿产物的t10与磨矿时间存在简单的线性关系,随着磨矿时间增加,各粒级产物t10线性增加。 从图4 还可以看出,随着入磨粒度减小,各粒级t10与磨矿时间关系直线斜率增大,这说明入磨粒度越细,研磨作用越明显,这与前述不同矿物破碎率变化分析结果一致。

图4 不同矿物磨矿产物t10随磨矿时间的变化

相同入磨粒度下矿物t10的变化趋势如图5 所示。从图5 可以看出,在相同的磨矿时间下,黄铁矿磨矿产物t10最大,磁黄铁矿次之,石英最小,由此可以得出3种矿物抗研磨能力大小为:石英>磁黄铁矿>黄铁矿。但是t10与时间的关系直线斜率大小为:磁黄铁矿>黄铁矿>石英,这说明随着磨矿时间变化,磁黄铁矿磨矿产物t10增加更为明显。

图5 不同粒级磨矿产物t10随磨矿时间的变化

综上可知,不同磨矿条件下研磨力对石英、黄铁矿、磁黄铁矿的作用效果存在差异,即在泻落状态下,3种矿物在研磨作用下磨矿效果存在差异。 研究结果可为理论分析磨机泻落运动规律提供参考。

3 结 论

1) 在不同的入磨粒度下,随着磨矿时间变化,单一矿物细粒级在研磨作用下破损程度更大、速度更快。

2) 在不同的给料粒度下,单一矿物入磨粒度较细时,产物粒度分布随磨矿时间变化更明显。

3) 在相同的泻落磨矿条件下,研磨力对3 种矿物的作用大小为:黄铁矿>磁黄铁矿>石英。

4) 物料处于研磨作用下,产物t10随磨矿时间变化较快,容易发生过磨现象。 因此,磨矿生产过程中应尽量避免物料长时间受研磨作用。