板式家具自动导引车的设计与关键零部件的有限元分析

冯 莉, 杜炳霖

(东北林业大学林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

随着人们整体生活水平的提高,设计风格大众化的家具已经不能满足人们的个性化需求,定制家具逐渐成为家具市场的主流。为了满足人们生活的需求,板式家具的种类也越来越丰富,从最初的单一形状变为现在的形状多样。同时,板式定制家具的需求量也与日俱增,多辆叉车在车间内运输人造板的场景随处可见,不但加大了资金投入,也占据了大量生产空间,给车间增加了负担,产生了较大的安全隐患。

近年来,人造板产业发展势头迅猛,需求量较大,定制家具在工厂中转序的效率和质量直接决定了企业的利润,提高板式家具转序的质量与效率是现代工厂的发展方向。为了降低生产成本,提高劳动生产率,运送人造板设备也在不断地改进更新,以适应现代社会的需求。自动导引车就是目前市场主流的发展趋势,作为柔性度较高的自动化运输设备,因其具有自动化程度高、结构简单、占地面积较小等特点,近年来需求量呈现出井喷式增长,广泛应用于汽车制造、烟草生产线、物流分拣等领域。由于目前自动导引车在木工机械企业运用较少,因此设计一款用于运送人造板自动化程度较高的运输车,对我国自动导引车行业的发展及普及应用具有十分积极的意义。

1 板式家具自动导引车的总体结构与工作原理

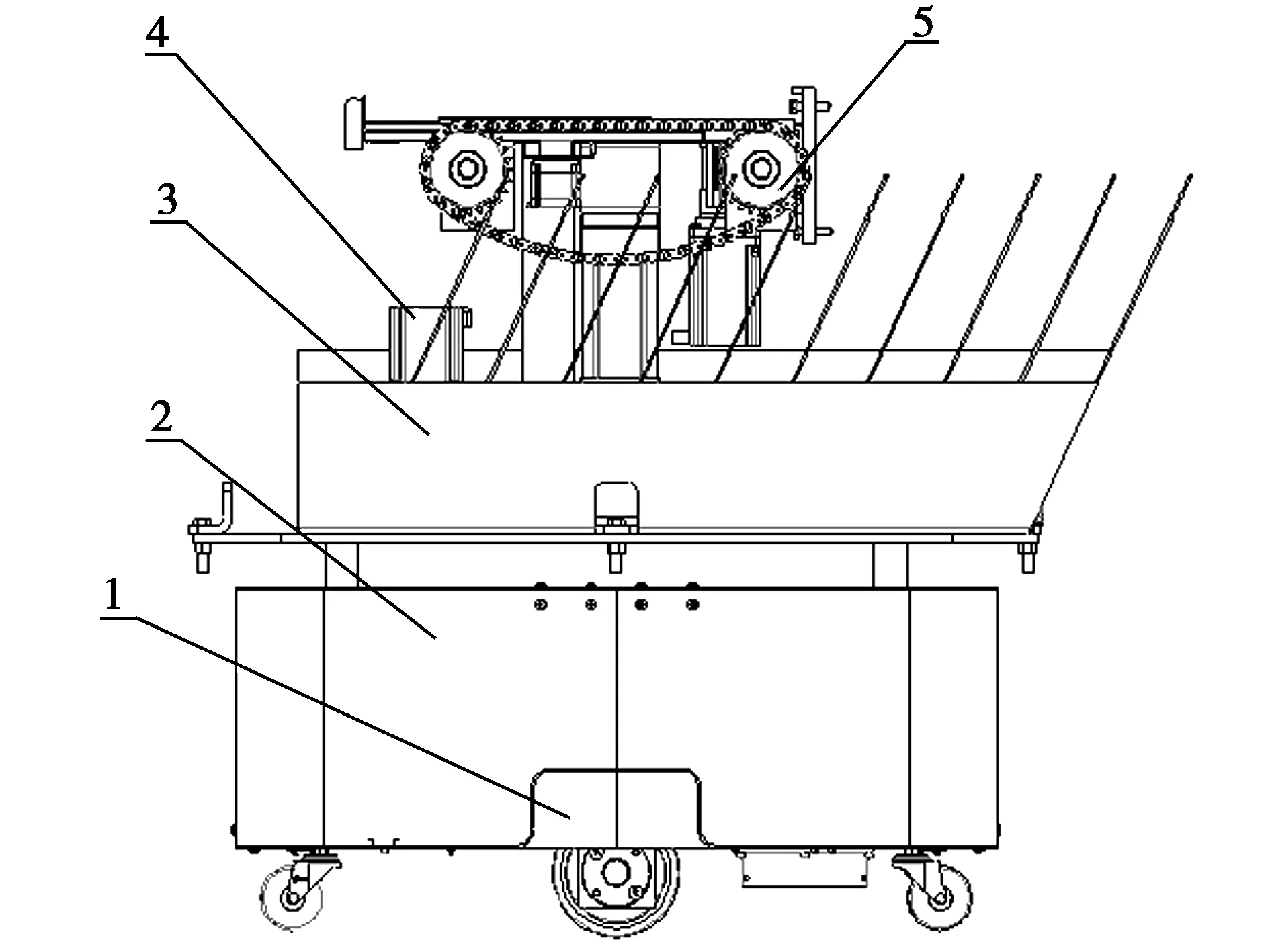

板式家具自动导引车主要由导引车行走机构总成、车身总装、人造板料斗、步进电机总成、运送料机构总成五部分组成,总体结构如图1所示。其工作过程为:行走机构中的电池作为导引车的动力来源,导引车底盘上的电磁感应装置引导其按照工厂地面预先埋设的电线规划路径行驶,到达指定位置接料。运送人造板的尺寸规格为700 mm×700 mm×30 mm,每次可运送十块人造板。运送料机构前端的扫码器自动扫描每块人造板上的二维码,二维码包含每块人造板的运送信息。

图1 板式家具自动导引车总体结构1.导引车行走机构总成;2.车身钣金罩;3.人造板料斗;4.步进电机总成;5.运送料机构总成

步进电机驱动运送料机构在料斗中的导轨上滑动,依次将人造板送入每层料斗中,当十层料斗全部装满导引车装载完毕,然后车辆将板材运送到指定区域,运送料机构再依次将板材取出运送至目标传送带,从而完成一次运送过程。

2 关键零部件设计

板式家具自动导引车主要由行走机构、运送料机构等多个机构组成。行走机构直接关系到运送过程中的平稳性及运送到目的地的准确性,而运送料机构则直接影响导引车的运送效率,保证每一部分结构设计的合理性有利于提高导引车的工作效率和工作质量。

2.1 运送料机构设计

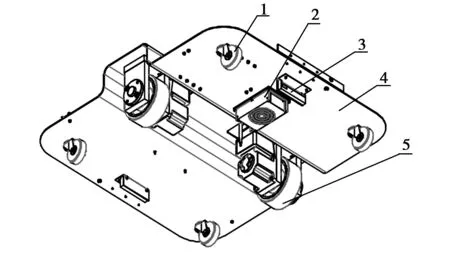

运送料机构是整机的主要工作部分,主要负责对板材的运送,具体结构如图2所示。

图2 运送料机构总体结构1.行进装置;2.升降装置;3.滑板装置;4.传送装置

木板由图2右上方进入运送料机构,在传送装置的带动下移动到接触滑板装置中木板挡板时停止输送运动。此时行进装置中步进电机开始转动,行进机构开始前进,到达指定隔板空隙处停止运动。升降装置开始工作,气缸将升降板顶起至倾斜65°(基本与料斗倾斜角度平行)时停止工作。滑板装置中步进电机开始转动,木板随木板挡板下滑到挡板缝隙之间,使木板留置在隔板之间,完成一块人造板的运输。之后行进装置开始运动,退出当前位置至起点位置停止,然后对升降装置和滑板装置进行复位,继续重复上述动作依次完成十块板的运输。当导引车行驶至目的地时,运送料机构重复上述动作即可依次将人造板运出导引车,从而完成运送。

2.2 行走机构设计

板式家具自动导引车底盘结构如图3所示。导引车采用双轮差速驱动方式,在车体中部装有左右对称的两个驱动轮,每个驱动轮分别由一个电机单独驱动,控制系统通过控制两电机速度差实现转向,转弯半径也可根据两轮的速度差来控制。车体前后共安装有四个从动万向轮,用于载重及平衡车体。在运输过程中,磁导航传感器实时反馈导引车的坐标,主要起到循迹的作用。RFID标签传感器具有扫描速度快、体积较小、数据记忆容量大等优点,其主要作用是解决导引车在分岔点路径方向的选择,使导引车能准确到达指定位置。

图3 行走机构的整体结构1.万向轮;2.RFID标签传感器;3.磁导航传感器模块;4.导引车底盘;5.驱动轮轮系

3 自动导引车控制系统设计

3.1 系统总体结构

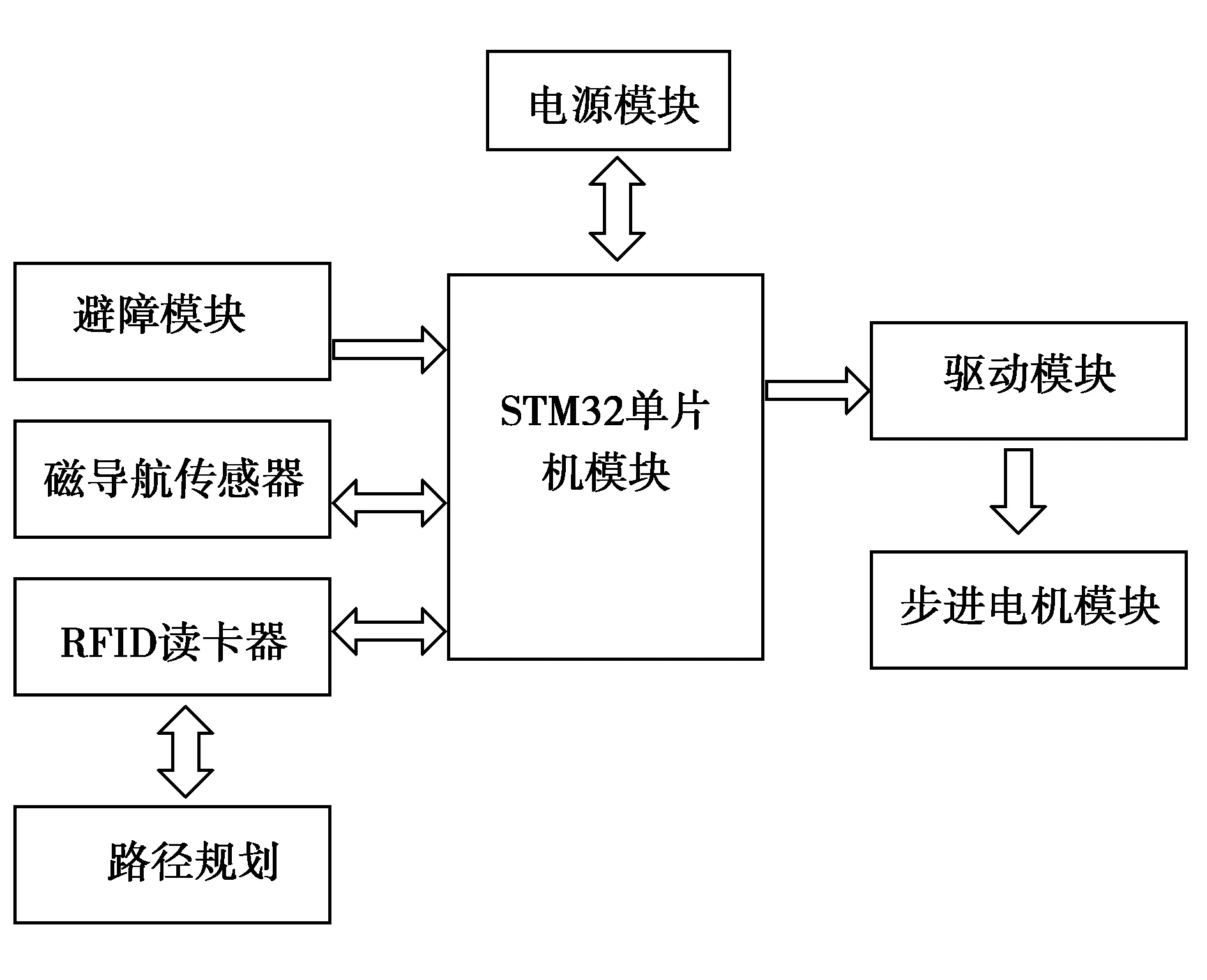

板式家具自动导引车的控制系统以STM32单片机模块为控制核心,由驱动模块、运动控制模块、超声波防撞模块、路径识别模块等几部分组成。该系统的结构框图如图4所示。

图4 自动导引车控制系统结构框图

3.2 驱动模块

板式家具自动导引车驱动电机选择86BYG250H步进电机和雷赛电机驱动模块,驱动轮中电机选择ZSBLD200-24GU-25S/SGU20RC直流无刷电机,该款电机自带减速器以及电磁刹车,能满足实际运用需要。

自动导引车采用差速转向的驱动方法,其是通过分别控制左右两个驱动轮的转动速度和角度来实现转向,与较为传统的偏转车轮转向方式相比,结构相对简单,转向半径较小,并能完成一些相对复杂的转向运动,是一种十分适用于自动导引车的转向方式。

3.3 磁导航传感器模块

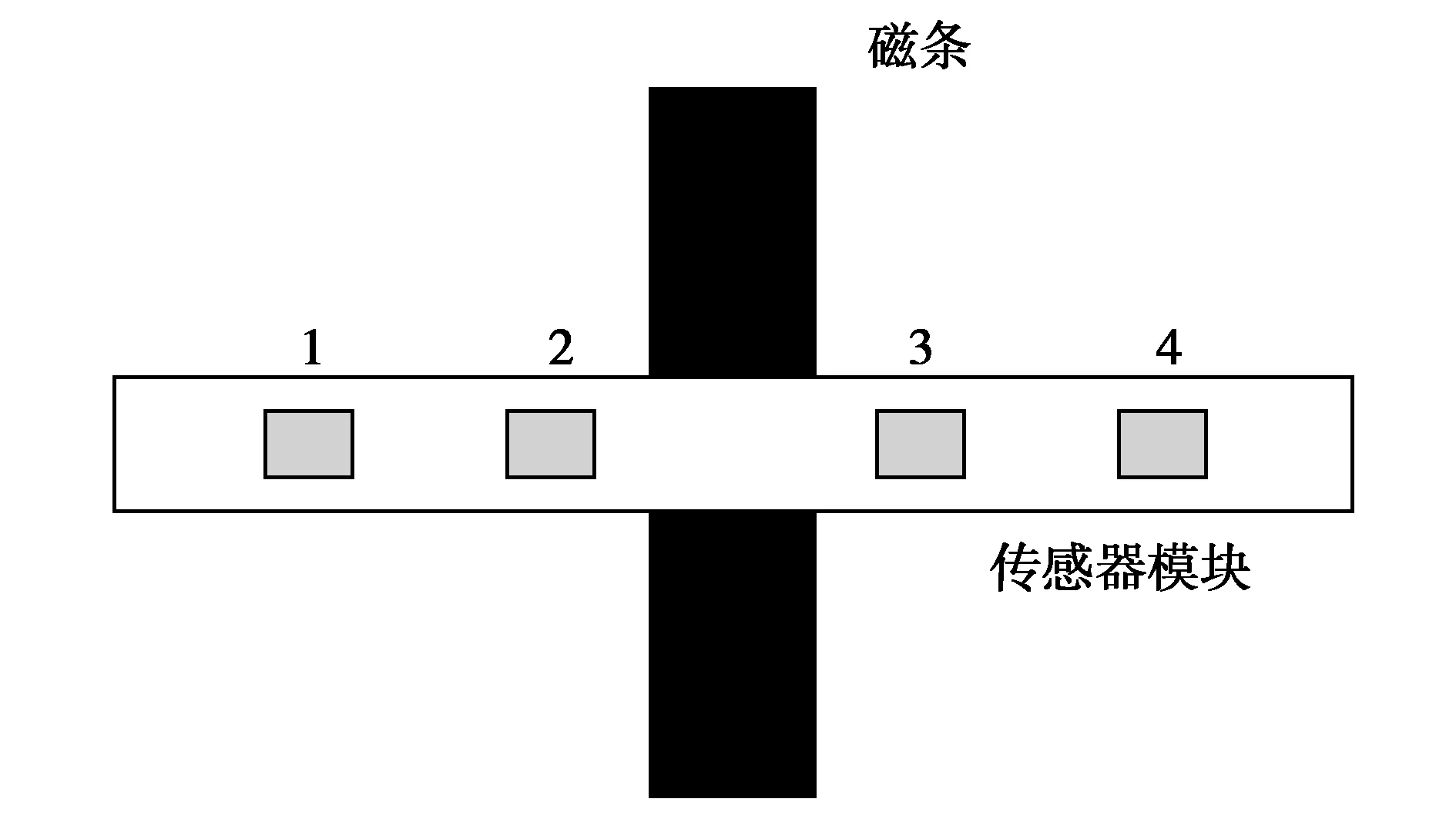

磁导航传感器的抗干扰能力强,识别位置信息精度较高,与其他导航方式相比也相对经济,因此现在广泛应用于自动导引车。导引车底盘前后分别放置两个磁导航传感器模块,每个模块包含四个地磁传感器,具体分布如图5所示。

图5 地磁传感器分布

自动导引车行驶过程中,根据磁条两侧地磁传感器信号的强弱来完成直行或运行方向的变化:若左侧1号和2号地磁传感器信号较强,相反方向(3号和4号)地磁传感器信号较弱,则导引车左转弯,同理反之则导引车右转弯。若2号和3号传感器信号较强,1号和4号信号较弱,则导引车保持直行。若传感器长时间未检测到信号,则系统默认导航能力丢失,采取紧急制动。

3.4 RFID标签传感器模块

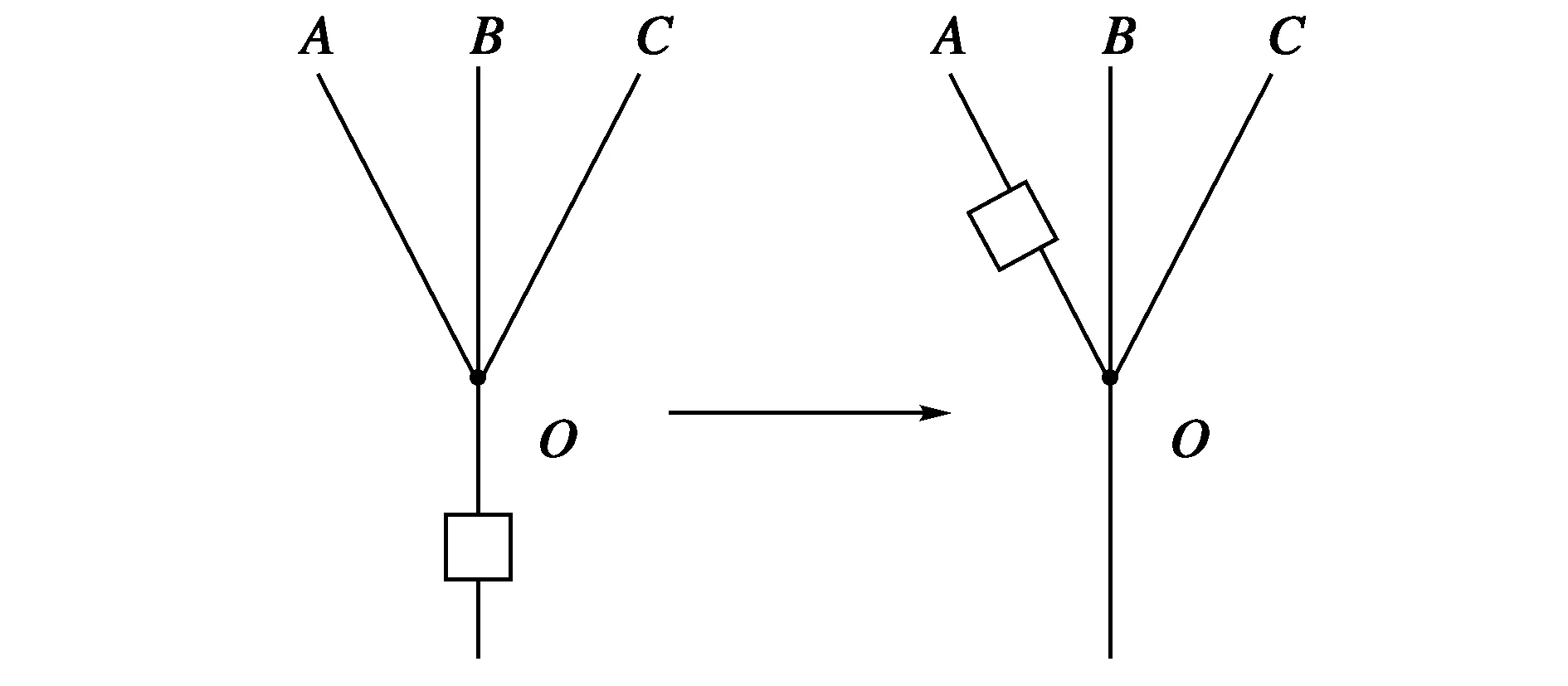

RFID又称无线射频识别,其具有抗干扰性和穿透性强、读卡速度快等优势。自动导引车通过RFID读取识别地面标识,从而使导引车能实现工位停车、识别分叉路口、加减速等相应的功能。如图6所示,当导引车行驶至分叉路结点O时,STM32单片机自动识别RFID标签传感器里已录入的相关数据信息,从而选择正确路线前进。

图6 导引车路径选择示意图

3.5 避障传感器模块

避障传感器模块是导引车很重要的部分,车体两侧配有急停按钮,前方配有超声波传感器用来检测障碍物。导引车运行途中检测到前方有工作人员或障碍物时发出警报,当两者距离达到危险临界值时导引车紧急制动停车,以保障工作人员的安全。

4 减振单元模块的有限元分析

4.1 减振单元模块结构设计

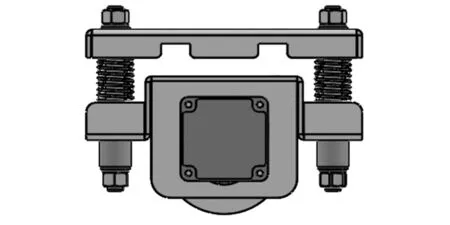

考虑到工厂内复杂的路面环境,提高运送过程的平稳性,为自动导引车设计了减振单元模块,如图7所示。该设计采用包裹式的设计方法,所有零部件均围绕驱动轮安装布置,结构对称稳定,驱动轮轮架两侧安装了减振弹簧,起到减振缓冲的作用。

图7 减振单元模块三维模型

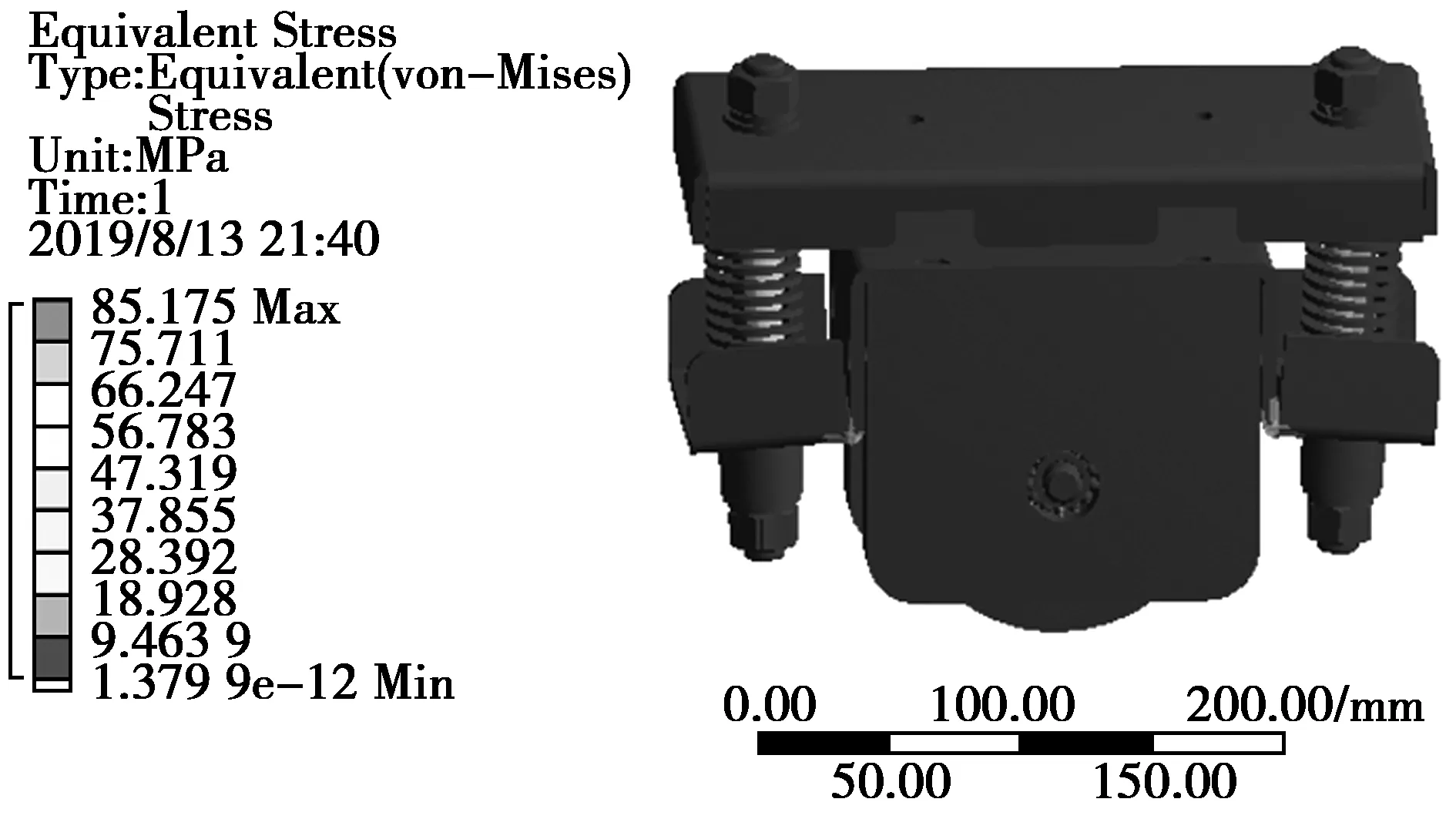

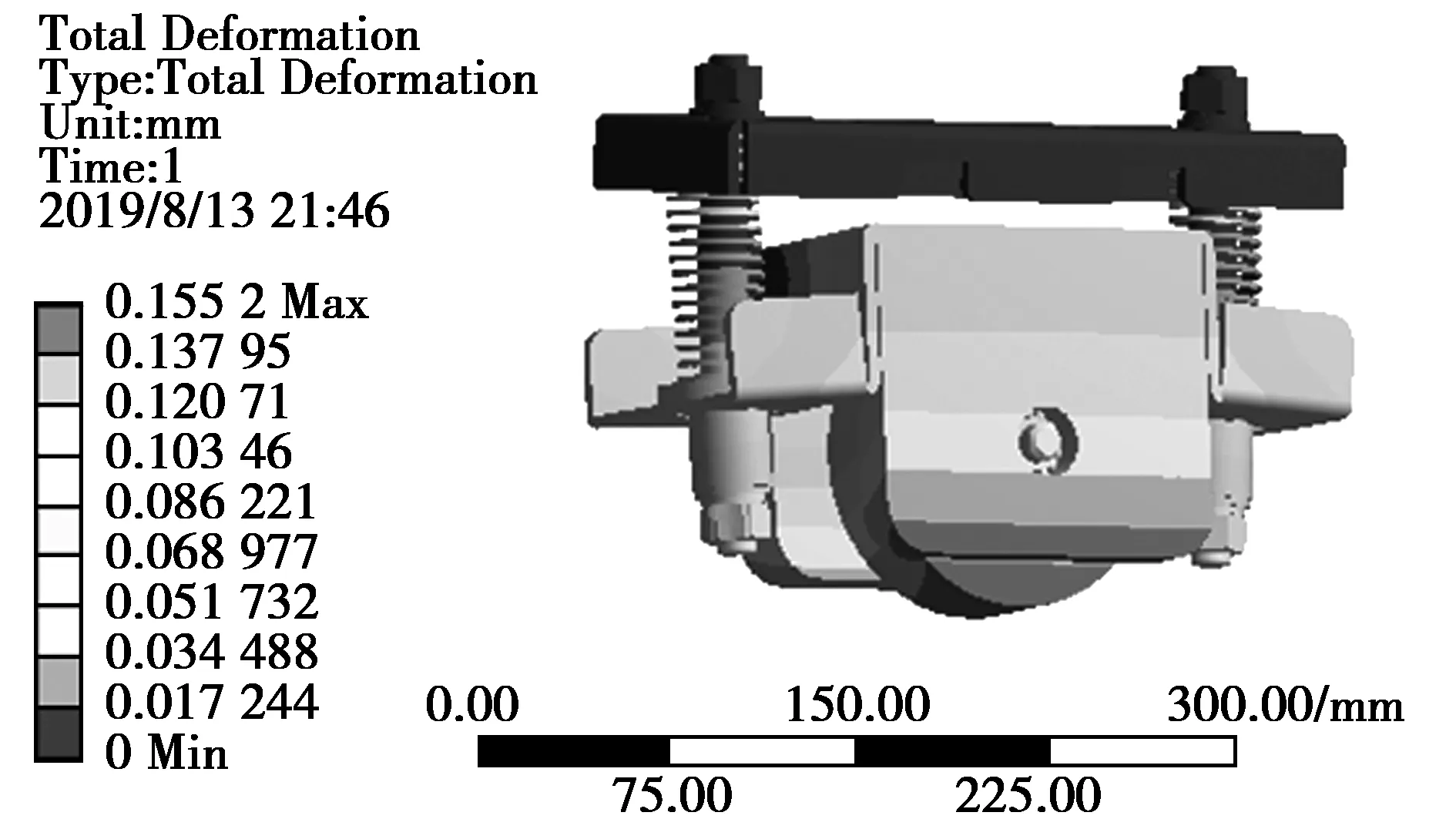

4.2 减振单元模块的有限元分析

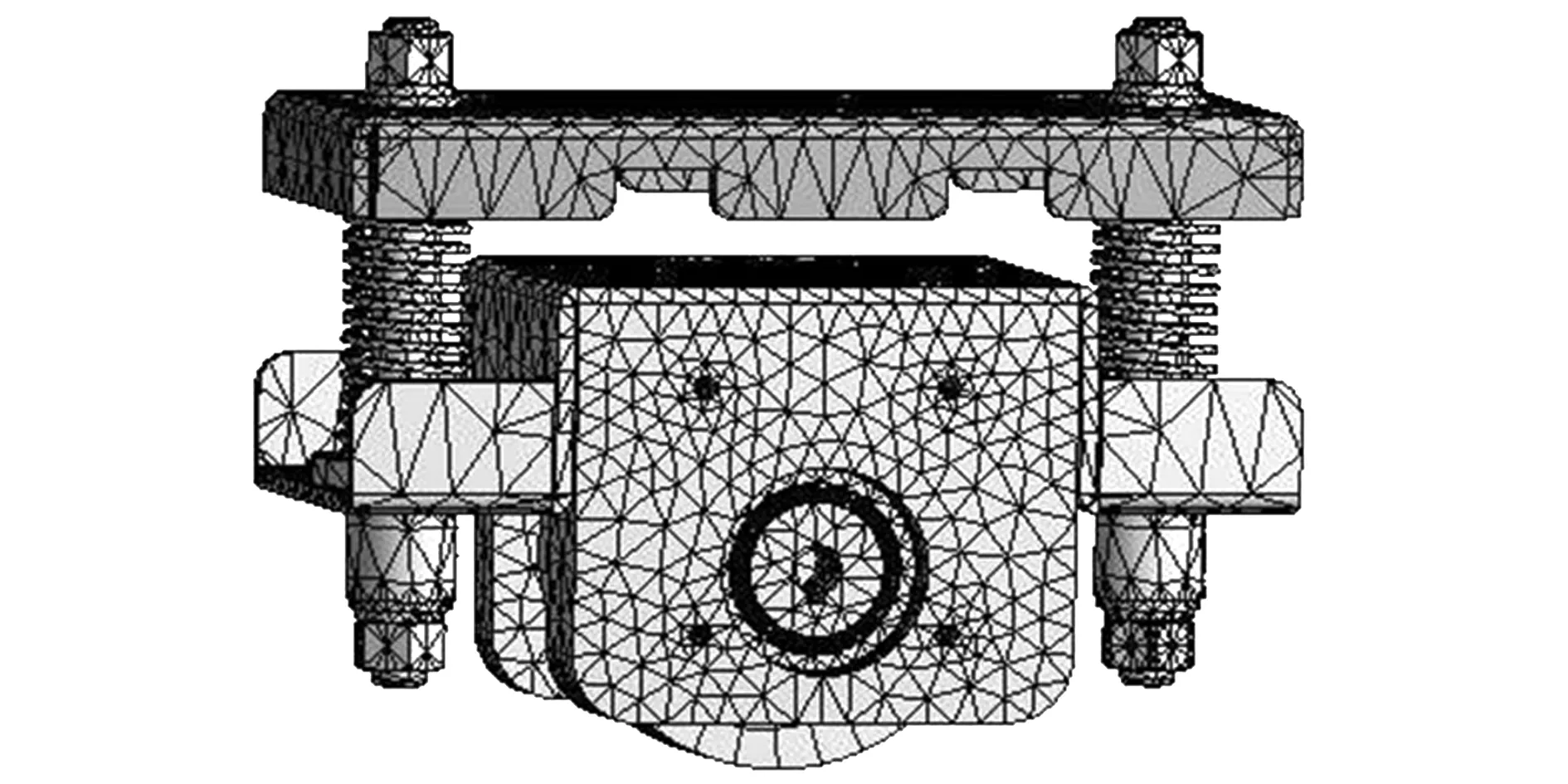

减振单元模块在运输过程中会受到一定的振动和冲击,所以要保证相关零件的刚度和强度,避免由于零件受到的冲击过大导致发生永久变形,影响设备的工作精度与工作质量。利用ANSYS软件对该结构进行有限元分析,以保证该结构工作的稳定性。

对原模型进行简化处理后,将其导入ANSYS软件Workbench中。驱动轮支架材料为45钢,其弹性模量E=2.09×1011Pa,泊松比μ=0.269,抗拉强度σb=600 MPa。本设计减振单元模块有限元模型采用自由网格划分法,划分节点个数为219 893,单元个数为133 836,网格划分如图8所示。

图8 减振单元模块有限元分析网格划分

图9 减振单元模块应力云图

图10 减振单元模块位移云图

5 结束语

根据实际生产需求,设计了一种用于人造板运输的自动导引车,通过磁导航传感器和RFID标签传感器实现对导引车的精确定位后,由上方的运送料机构完成对人造板的运送。利用ANSYS软件对减振单元模块进行了有限元分析,验证了零部件强度与刚度设计的合理性。该导引车结构简单,占地面积小,可靠性较高,能有效地解决目前工厂中大量人力的浪费和转序效率低下等问题,间接提高了企业的生产效率和企业的核心竞争力。目前自动导引车技术还未广泛应用于木工机械行业,本设计为该行业运输车未来的发展方向提供了新思路。