旧料特性对热再生沥青混合料压实性能的影响研究

柯 翔, 张 澄, 许银银, 胡 健

(1.江苏交通控股有限公司, 南京 210002; 2.南京林业大学, 南京 210037; 3.江苏现代路桥有限责任公司, 南京 210049)

厂拌热再生作为一种旧沥青混合料性能最优的再生技术在养护维修工程中已得到了广泛应用,其中再生料类型、生产工艺和施工压实是影响厂拌热再生沥青混合料路用性能的重要因素。在生产工艺方面,旧料加热温度是再生过程中非常重要的技术参数[1-4]。国内一些学者经过室内试验表明RAP加热温度对再生料的配比与再生性能影响很大,合理加热温度应在80 ℃~110 ℃之间,而任拴哲[5]则认为这一温度范围偏低,对比了90 ℃及130 ℃情况下的再生料指标,提出温度为130 ℃时最佳。美国NCHRP项目通过试验研究提出RAP加热温度应控制在130 ℃以下,以免二次老化。王飔奇[6]通过室内车辙板试验和RAP分散性试验初步确定RAP料的合理加热温度应在100 ℃~140 ℃范围之内,并通过对AC-20S厂拌热再生料路用性能(低温抗裂性和疲劳性能)的影响研究,提出RAP合理加热区间为120 ℃~130 ℃,同时建议在施工过程中应结合RAP掺量来确定RAP料的加热温度。

压实是施工过程中的重要环节,压实度直接影响沥青混凝土的路用性能。纪小平[7]曾通过试验研究了公称最大粒径和RAP掺量对再生沥青混合料压实特性影响,得出公称粒径越大,RAP掺量越高,混合料越难压实,但通车后抗变形能力越好,并没有考虑旧料加热温度对其压实特性的影响。

为确定沥青混合料厂拌热再生工艺中旧料的合理加热温度,本文考虑了旧料再生料类型、RAP掺量,分别对AC-20、AC-13改性沥青2种再生料在20%、40%两种掺量下,旧料加热温度分别为 100 ℃、120 ℃和140 ℃时,研究其压实特性。

1 原材料及再生料组成设计

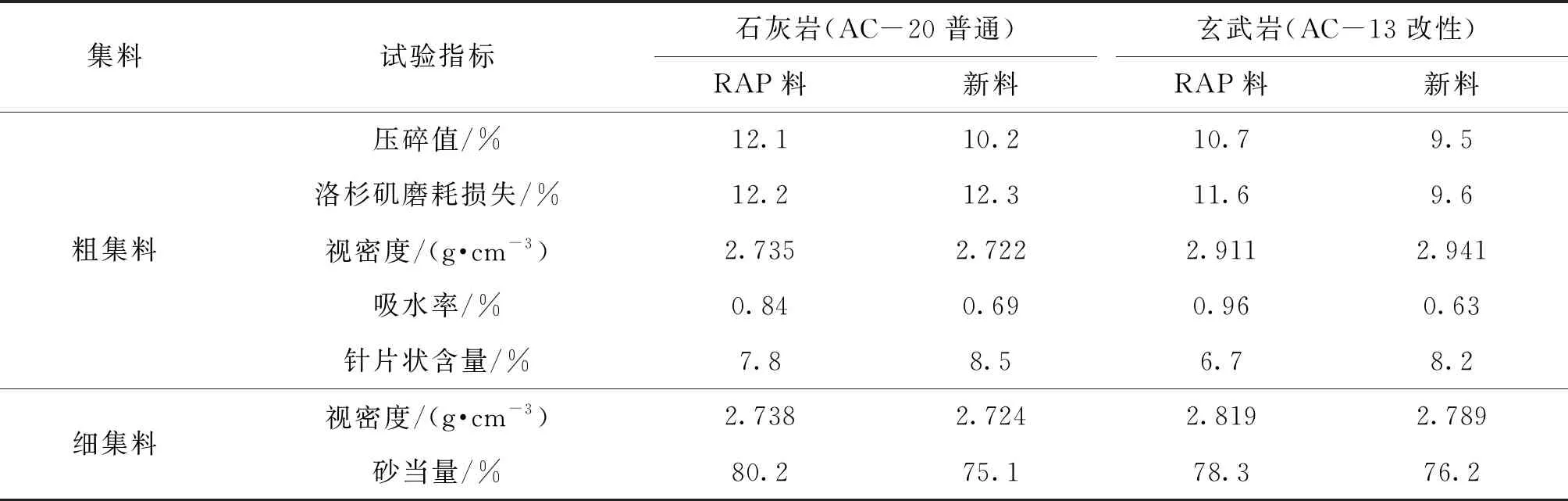

本文设计了RAP掺量为20%、40%(分别代表常规掺量和高掺量)的普通沥青AC-20和改性沥青AC-13旧料组成普通沥青AC-20和改性沥青AC-13再生混合料。进行回收再生利用的AC-20普通沥青混合料旧料及其再生料新料的粗、细集料均为石灰岩,由于集料级配较细,故不添加矿粉;AC-13改性沥青混合料旧料及其新料的粗、细集料均为玄武岩,矿粉为石灰石矿粉。将铣刨回收的旧料和新料的集料进行性能评价试验,结果如表1所示,添加的石灰石矿粉性能评价指标结果如表2所示。

表1 集料检测结果

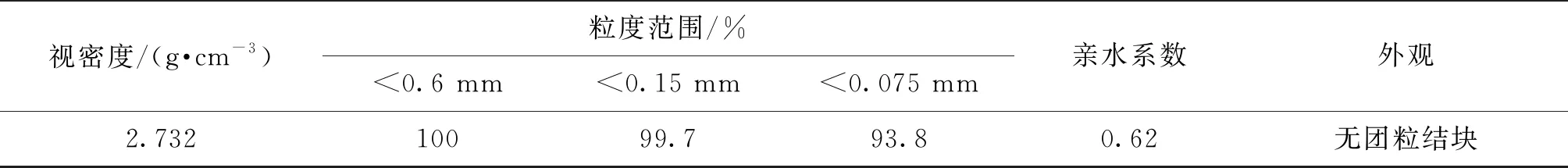

表2 矿粉检测结果

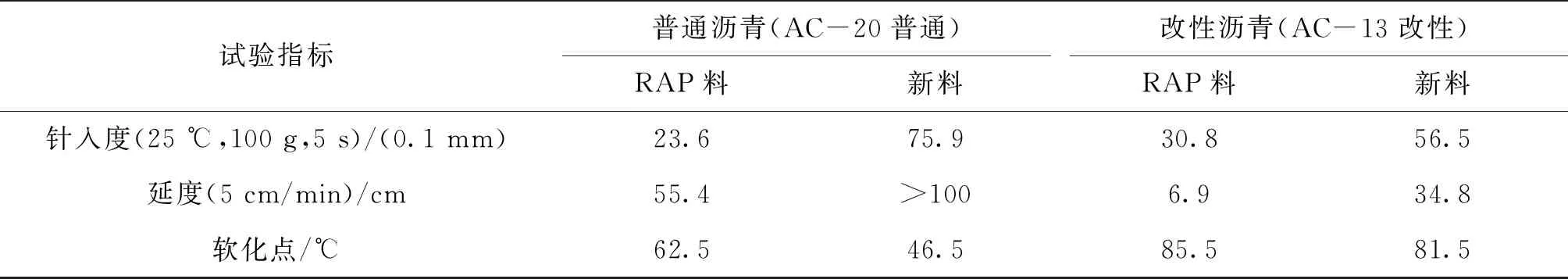

上述回收的2种旧料中沥青分别为70#普通沥青和SBS改性沥青(沥青含量分别为4.0%和4.7%),再生料中的新沥青同样分别采用70#普通沥青和SBS改性沥青,对旧、新沥青进行性能检测,结果如表3所示。

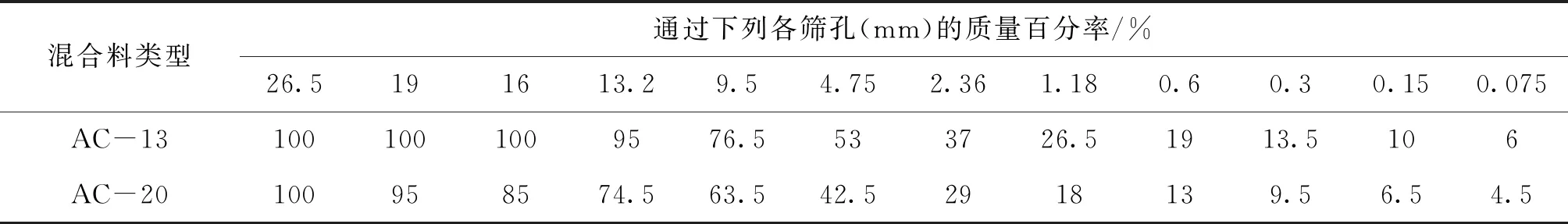

采用马歇尔设计方法进行混合料配合比设计,级配组成设计时,在保证再生料设定比例前提下,新集料根据表4所示的目标级配,各档逐一掺配。通过马歇尔试验结果确定RAP掺量分别为20%和40%的AC-20普通沥青再生料的最佳油石比为4.2%和4.3%,AC-13改性沥青再生料的最佳油石比分别为4.8%和4.9%,为了性能对比研究统一,2种类型再生料的油石比分别取4.2%和4.9%。

表3 沥青检测结果

注:普通沥青的延度试验温度为15 ℃,改性沥青的延度试验温度为5 ℃。

表4 再生料目标级配

2 旧料加热温度对再生料压实特性的影响

2.1 试验方案

为了研究不同旧料在不同加热温度下的压实特性,试验方案如下:

1) 选取AC-20普通沥青再生料和AC-13改性沥青再生料,RAP掺量均分别为20%和40%;

2) 旧料加热温度分别为100 ℃、120 ℃和140 ℃,加热过程中须有足够的加热时间,以确保加热均匀;

3) 采用旋转压实法,压实次数为160次,并测量成型后试件的毛体积密度及最大理论密度;

4) 结合不同旋转压实次数下的试件高度,计算出不同旋转压实次数下混合料的毛体积密度,用毛体积密度除以最大理论密度得到密实度;

5) 以获取旋转压实试件的密实曲线来分析其压实特性。

2.2 压实特性参数

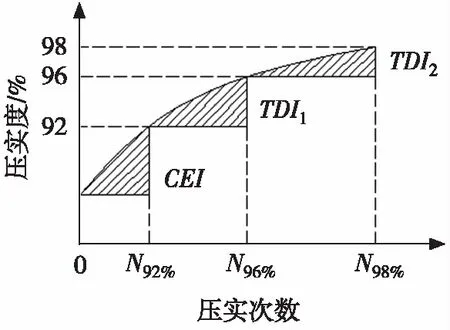

沥青混合料的旋转压实次数分为3个阶段:初始压实次数、设计压实次数、最大压实次数[8-9]。在分析沥青混合料压实特性时,以不同旋转次数下的压实度为基础[10-12]。本文分别采用密实曲线的2个斜率K1和K2、压实能量指数CEI、交通密实指数TDI1和TDI2共5个指标评价,密实曲线如图1所示。

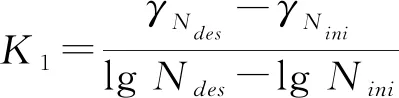

K1表征沥青混合料前期的压实速率,一般取半对数坐标中Nini至Ndes区间内密实曲线的平均斜率,其计算如式(1),K1越大,表明沥青混合料压实至92%密实度的速率越大。

图1 密实曲线示意

(1)

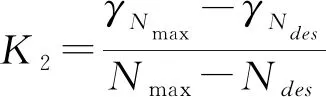

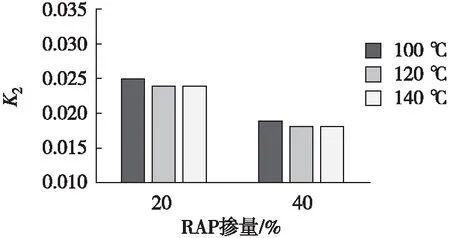

K2表征沥青混合料通车后的抗变形能力,一般用直角坐标中Ndes至Nmax区间内的平均斜率,其计算如式(2),K2越大,表明沥青混合料抵抗变形的能力越差。

(2)

式中:Nini为初始压实次数;Ndes为设计压实数;Nmax为最大压实次数;Nini、Ndes、Nmax的具体取值与预测交通量相关,本文取Nini=8次,Ndes=100次,Nmax=160次;γN为压实次数为N时所对应的压实度。

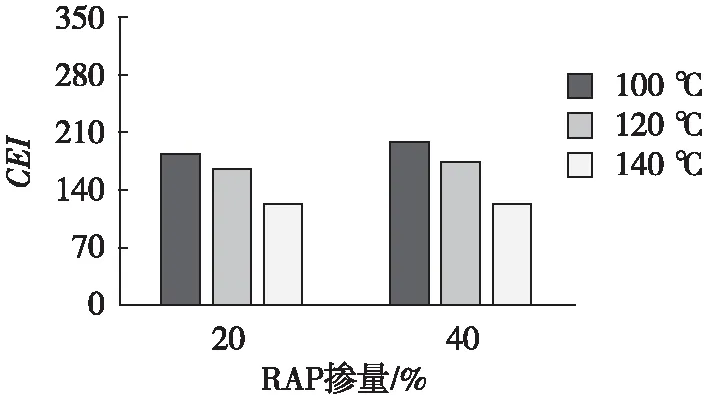

压实能量指数CEI是指在摊铺与压实时将沥青混合料压实到92%密实度时设备所需做的功,一般用沥青混合料从初始状态压实到92%密实度过程中的密实曲线面积来表示,CEI越大,表明混合料越不易被压实。

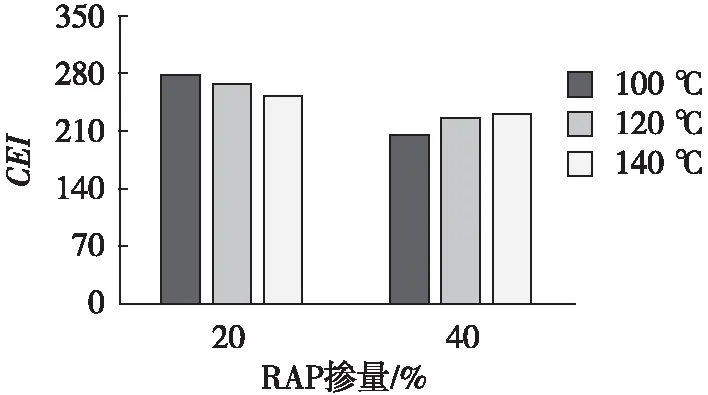

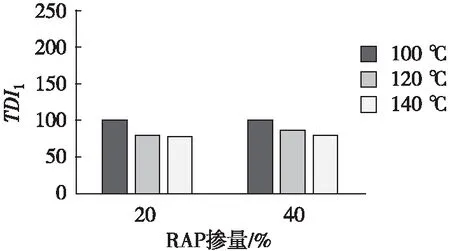

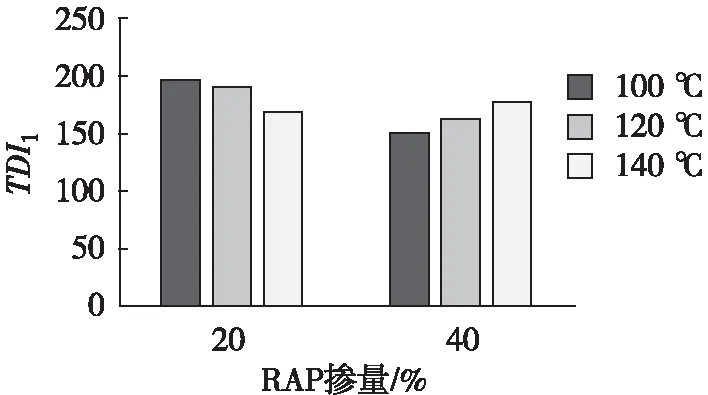

前期交通密实指数TDI1指在通车初期混合料被行车荷载压实到96%密实度时所做的容许变形功,一般用密实度92%~96%之间的密实曲线面积来表示,TDI1越大,表明沥青混合料在开放交通早期的抗变形性能越好。

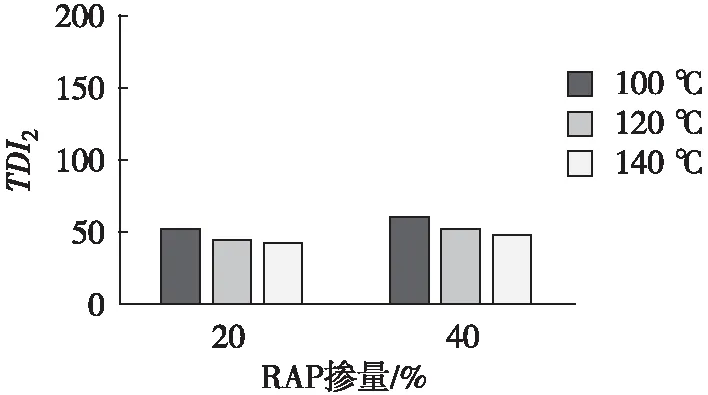

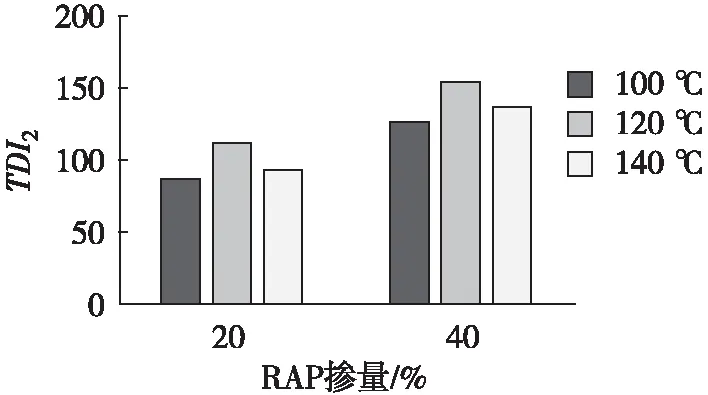

后期交通密实指数TDI2指开放交通后期混合料被行车荷载从96%密实度压实到极限密实度时所做的过压功,一般用密实度96%~98%之间的密实曲线面积来表示,TDI2越大,说明沥青混合料在开放交通后期抵抗变形的性能越好,同时也表明前期的压实效果越好。

2.3 试验结果分析

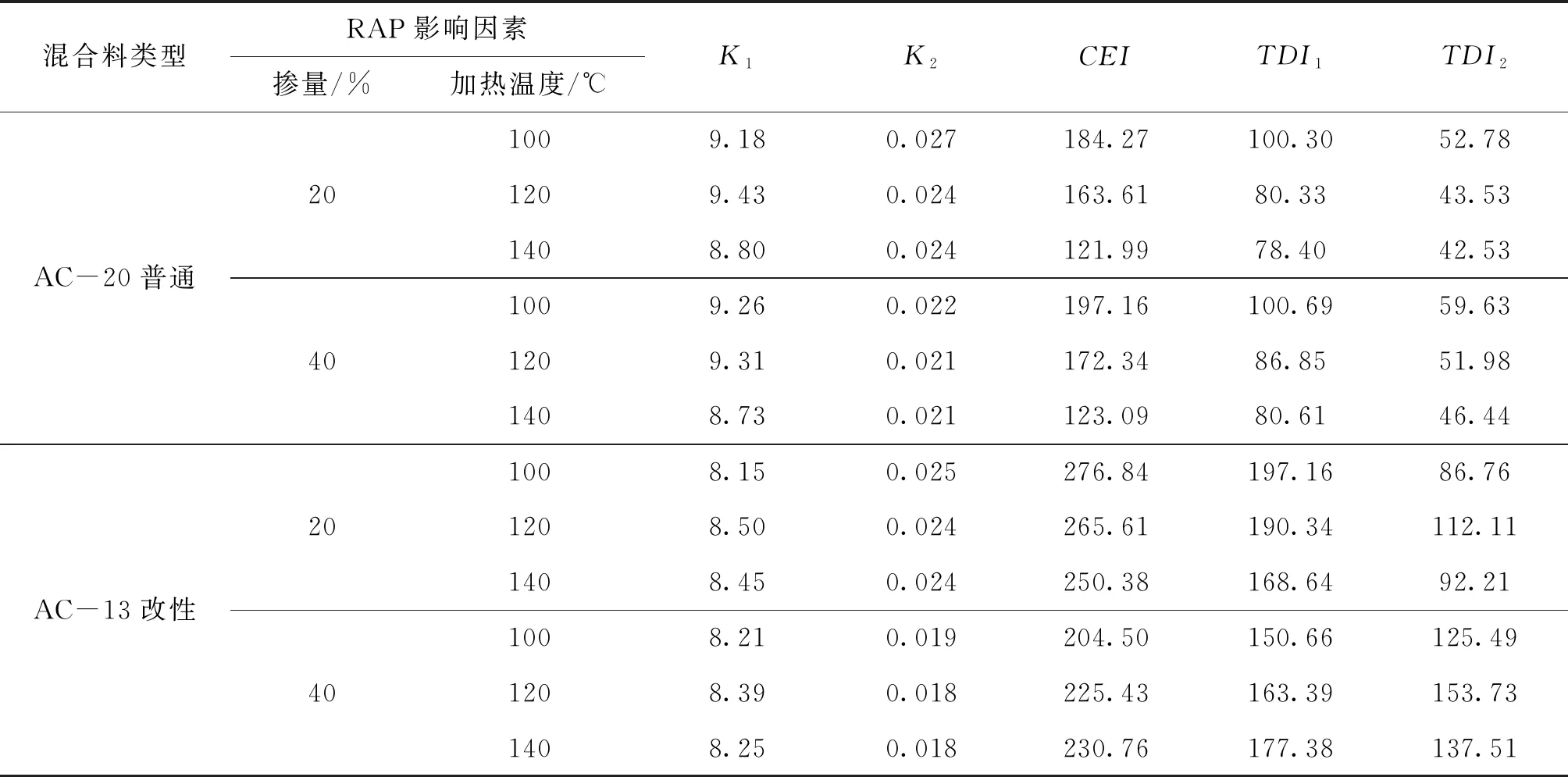

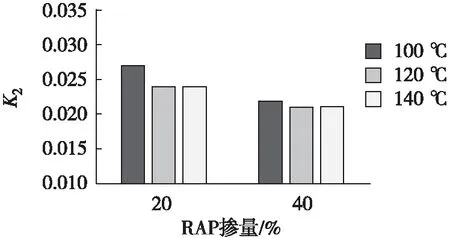

根据上述试验方案,通过密实曲线计算得到压实特性参数K1、K2、CEI、TDI1和TDI2,结果如表5所示。

表5 压实特性参数结果

为了便于比较旧料加热温度对不同类型沥青再生料压实特性的影响,分别将RAP掺量为20%、40%的沥青混合料压实特性结果用条形图表示,如图2~图6所示。

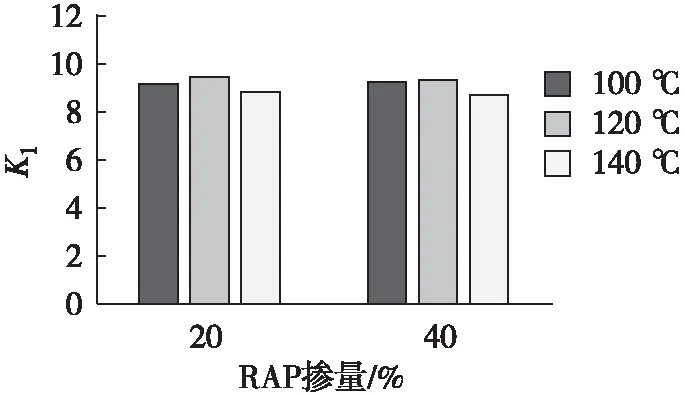

1)K1变化特性

由图2可知,2种类型再生料的K1均在旧料加热温度为120 ℃时最大,表明在该温度下混合料的前期压实速率最快。结合RAP掺量可发现,当旧料加热温度为100 ℃时,掺量为40%的RAP再生料前期压实速率较快,而当温度达到120 ℃及以上时,40%掺量RAP再生料的压实速率较20%掺量慢。同时,相对于AC-13改性沥青混合料,RAP掺量和旧料加热温度对AC-20普通沥青混合料前期压实速率的影响更显著,但整体而言,2种旧料因素对混合料K1值的影响相对较小。此外,AC-20的K1值稍大于AC-13的,说明其在成型过程中更易压实。

(a) AC-20

(b) AC-13

(a) AC-20

(b) AC-13

(a) AC-20

(b) AC-13

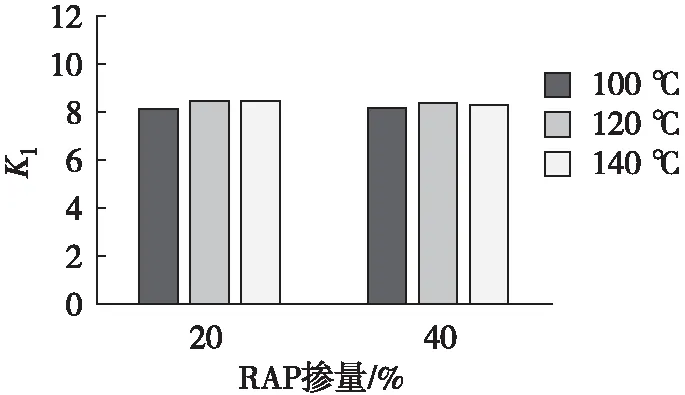

2)K2变化特性

由图3可知,当旧料加热温度从100 ℃升高至120 ℃时,2种类型再生料的K2值均有明显降低,说明在此温度范围内,随着旧料加热温度的升高,开放交通后路面抗变形能力提高,但当温度达到120 ℃时,继续升高旧料加热温度对后期抗变形能力影响较小。同时,RAP掺量越多,再生料在后期行车荷载的作用下越不易发生变形,且提高RAP掺量对AC-13的影响相对更大。此外,AC-13的K2值明显小于AC-20的,表明其后期抗变形能力更好,这与沥青混合料一般性能规律一致。

(a) AC-20

(b) AC-13

(a) AC-20

(b) AC-13

3)CEI变化特性

由图4可知,当RAP掺量为20%时,2种类型再生料的CEI值均随着旧料加热温度的升高而逐渐减小,从松散状态压实到92%密实度需要的压实功减少,更易压实;当RAP掺量为40%时,AC-20的CEI值同样随温度的升高而逐渐减小,而AC-13旧料掺量达到40%时其CEI值随温度的升高而增大。

分析产生上述性能差异的原因是,当RAP掺量为20%时,随着旧料温度的升高,旧料里的沥青容易出现熔融且更易粘结[13-15],粘度较大的旧沥青使得融合后沥青粘度有所下降,但温度的升高降低了新、旧沥青混合物的粘度,使得再生料更易压密;当RAP掺量达到40%时,混合料的旧沥青含量较多,随着温度的升高,熔融的旧沥青更多,融合后的新、旧沥青混合物的粘度反而增加,导致其难以压实。对于AC-20,温度达到100 ℃时已使其达到充分融合状态,温度再升高会使混合料更易压实;而AC-13的旧料加热温度需达到140 ℃及以上时才能充分融合。因此在高掺量RAP(40%)下,AC-20在100 ℃~140 ℃时,温度越高,越易压实,而AC-13在该温度范围内,温度越高,拌和越充分,越难压实。

此外,对比2种类型沥青再生料,由于改性剂的添加,AC-13的CEI值较AC-20的明显更大,更难压实,且可发现RAP掺量对AC-13的影响更大,而旧料加热温度对AC-20的影响更大。

4)TDI1变化特性

由图5可知,TDI1随旧料加热温度和RAP掺量的变化规律与CEI一致,即AC-20的TDI1值随RAP掺量的增加而逐渐增大,随旧料加热温度的升高而逐渐减小,表明RAP掺量越小,旧料加热温度越高,混合料在开放交通早期密实度从92%提高至96%的过程中所做的容许变形功越小,早期抗变形能力越差。

对AC-13混合料,常规RAP掺量下,混合料的TDI1值随旧料加热温度的升高而减小,而RAP高掺量下的混合料在旧料加热温度需达到140 ℃及以上时才能充分融合,此时TDI1值在该温度范围内随旧料加热温度的升高而增大,早期通车后混合料抵抗变形的能力增强,同时TDI1值随着RAP掺量的增加而明显减小,但当温度升高到140 ℃时,RAP高掺量下的TDI1值不断增加甚至大于常规RAP掺量的TDI1值。

在相同RAP掺量和旧料加热温度条件下,AC-13的TDI1较AC-20的大,早期抗变形能力更好。

5)TDI2变化特性

由图6可知,AC-20的TDI2随旧料加热温度的升高而逐渐减小,随RAP掺量的增加而逐渐增大,但整体相差不大。这表明旧料加热温度越高,RAP掺量越小,在长期行车荷载作用下混合料从密实度96%提高至98%过程中的所需功越小,则后期抵抗变形的能力越弱。

AC-13的TDI2值随RAP掺量的增加明显增大,而随旧料加热温度的变化呈现如下规律:100 ℃的TDI2<140 ℃的TDI2<120 ℃的TDI2,表明RAP高掺量下的混合料在长期行车荷载作用下抗变形能力仍然较好,并在旧料加料温度为120 ℃时压实效果达到最佳,不易达到过压状态。

比较2种类型的再生料,可发现在相同条件下,AC-13的TDI2较AC-20更大,前期压实效果更好,不易达到过压状态,且RAP掺量和旧料加热温度对AC-13改性沥青再生料TDI2的影响更大。

3 结论

本文从加热温度、掺量、级配及沥青类型等角度考虑了旧料的差异,研究其对再生料压实特性的影响,主要得到如下结论:

1) 旧料加热温度较低时,RAP料中的旧沥青无法与新沥青充分融合,导致再生料压实困难,加热温度较高时,旧料中已经老化变硬的沥青与新沥青充分融合,使得再生料中的融合沥青也变硬,降低其压实效果,在常用的100 ℃~140 ℃之间,旧料加热温度为120 ℃时再生料更容易压实。

2) AC-13和AC-20两种类型的再生料中RAP掺量越多,混合料越难压实,但使用过程中的抗变形能力越好。

3) 与AC-13改性沥青混合料相比,AC-20普通沥青再生混合料更易压实,但抗变形能力明显不如AC-13混合料。