试件脆性破坏致试验机振动机理的模型试验研究

马玉彬,纪金豹,闫维明

(1.北京工业大学工程抗震与结构诊治北京市重点实验室,北京 100124;2.河北工程大学土木工程学院,河北 邯郸 056038)

近年来,随着结构试验中构件日趋大型化,作为研究大型构件破坏机理的试验设备,大型结构试验机的建设与发展越来越受到重视,国内外高校及科研单位争相研制大型结构试验机[1-3]. 但是,在利用大型结构试验机对准脆性试件进行加载时发现,试件突然断裂会导致试验机产生强烈的竖向冲击振动[4]. 反复强烈的振动不仅会影响试验机控制系统的正常运行以及设备自身的使用寿命,而且会造成测量仪器损坏进而导致试验失败. 此外,传到地面的有害振动将引起周边建筑产生裂缝,危害室内人员安全. 因此,为了探析试验机振动的作用机理,为已建成试验机的减振以及新建试验机的设计提供依据,有必要对大型结构试验机的冲击振动问题展开研究.

在大型结构试验机冲击振动方面,国内外相关研究较少且基本以数值分析为主. 李仁祥[5]在对80MN多功能试验机设计时仅分析试件碎块对加载平台的冲力影响,未考虑试件断裂引发机身振动情况. 薛广新[6]通过分析指出试件碎块对平台的冲力影响可忽略不计,但试件断裂会引发工作台垂向振动. 王洪权[7]在新建大型结构试验机设计时把试件脆性断裂当作一种特殊工况进行考虑. 李国强等[8]、张新晨[9]分别对添加隔震支座的万吨级结构试验台进行满载下的试件压溃冲击分析. 代云轩[10]通过对万吨级结构试验台移动横梁进行突然卸载分析得到横梁应力和位移情况,但未提及机身振动情况. 纪金豹等[11]对结构试验机因脆性破坏所致振动进行数值分析,但积分算法存在一定的数值敏感性. 基于此,本文以某多功能结构加载系统主机为研究对象,对由试件脆性破坏引发冲击振动的问题进行试验研究. 由于原型试验机进行足尺试验会危害试验机安全以及对周边建筑物和办公人员产生干扰,因而选择采用模型试验方法,探寻大型结构试验机冲击振动的作用机理、影响因素以及振动响应规律.

1 试验机等效缩尺方法

1.1 原型介绍

本试验原型为北京工业大学40 MN多功能结构加载系统,其主机主要由梯形反力架、上横梁、下横梁、加载油缸以及基础底梁组成[12],见图1.

反力架两两平行并固定于基础底梁上,上横梁由4个反力架共同支承,加载油缸置于上横梁内部,下横梁仅通过油缸活塞与上横梁连接,依靠活塞伸缩带动竖向运动,对试件实施加载.

1.2 模型等效缩尺原则

根据试验机的加载能力及考虑试验设备的使用条件,采用1∶10的比例对原型进行缩尺,依据相似理论确定缩尺模型的几何、材料及动力相似系数,见表1.

表1 缩尺模型相似关系

为了保证缩尺模型能够准确反映原型的力学行为,按照刚度等效原则对原型试验机进行简化设计. 4片梯形反力架简化为2个焊接H型钢立柱,立柱上设多排螺孔以便调整上横梁高度;上横梁、下横梁以及基础底梁简化为带加劲肋的焊接H型钢梁;加载油缸简化为千斤顶,通过螺栓固定连接上下横梁. 立柱与底梁通过螺栓固定,简化后的缩尺模型如图2所示.

2 影响因素的选择与实现

首先,试验机振动主要因试件脆性破坏而引发,试件的脆性特征(即表征试件的脆性程度)可认为是导致试验机振动的关键因素;同时,不同吨位的试件在发生脆性破坏时试验机产生的振动量级也不同,试件的承载力也可认为是影响试验机振动响应大小的主要因素;此外,文献[13-14]指出试验机刚度的增加可延缓试件脆性破坏开展程度进而减轻试验机振动,由此可知试验机刚度的变化对试验机振动响应产生重要影响. 因此本试验通过采用以素混凝土柱作为脆性试件进行加载的方式,重点研究在试件脆性特征、试件承载力以及试验机刚度3种因素影响下的试验机振动变化规律.

根据试验机缩尺模型的加载空间及最大出力,试件采用1∶10的比例缩尺,并依照表1中的材料以及动力相似关系设计. 其中,试件的混凝土强度等级不同其脆性特征也不同,考察试件脆性特征因素对试验机振动的影响时可通过改变试件混凝土强度等级来实现,设计强度等级分别为C20、C25、C30、C35、C40的5组试件工况,并保持高度为300 mm截面尺寸为100 mm×100 mm不变.

试件承载力取决于试件的截面尺寸,考察试件承载力对试验机振动的影响时可通过改变试件的截面尺寸来实现,设计截面尺寸分别为50 mm×50 mm、75 mm×75 mm、100 mm×100 mm、120 mm×120 mm 4组试件工况,并保持高度为300 mm混凝土强度等级为C30不变.

上横梁高度变化影响两端参与传力的立柱高度,由公式K=EA/L可知,立柱的竖向刚度随立柱高度增加而减小. 由文献[15]知,试验机各部分的连接方式为立柱、上横梁及下横梁三者串联,试验机刚度取决于各组成部分的刚度,因此上横梁高度可间接影响试验机刚度,考察试验机刚度对试验机振动的影响时可通过调整上横梁高度来实现,设计上横梁高度分别为880、920、1 000、1 120 mm的4种工况,统一采用混凝土强度为C30、高度为300 mm以及截面尺寸为100 mm×100 mm的试件进行加载.

3 试验设计与实施

为了测量试验机缩尺模型各处的竖向加速度响应情况,采用对冲击振动响应灵敏的ICP加速度传感器,分别布置在立柱顶、上横梁、下横梁、立柱底以及底座跨中5个位置,具体布置如图3所示.

由于千斤顶最大出力为500 kN,因此采用1个最大量程为500 kN的力传感器布置在缩尺模型底座跨中位置以测量试件承载力;下横梁作为与试件直接接触的构件,其位移是反映缩尺模型振动响应的重要参数,因此在下横梁与底座横梁之间布置1个激光位移计以测量下横梁的竖向位移,力传感器与位移计具体布置如图4所示. 该试验测试系统的采样频率均设为1 000 Hz.

为了模拟原型试验机的固定边界条件,同时也保证试验安全,将试验机缩尺模型通过地锚螺栓固定于地面上. 由于缩尺模型采用千斤顶搭配手动液压泵对试件进行加载,因此在试验过程中采用手动单调匀速缓慢加载形式,直至试件破坏.

4 结果与分析

4.1 试验现象与结果

通过观察试验机缩尺模型对脆性试件加载的整个过程发现,所有试件均发生脆性破坏,同时伴有巨大声响,试验机的加速度响应曲线均呈现冲击振动并快速衰减特点. 以混凝土强度等级为C20、试件高度为300 mm、截面尺寸为100 mm×100 mm的试件工况为例,模型各测点位置的加速度时程曲线如图5所示.

由图5可看出,试验机下横梁的竖向振动响应最为显著,远远大于其余测点位置. 分析原因可能是由于下横梁直接与试件接触,受到试件的反作用力而积聚的弹性应变能最大. 另外,下横梁是通过油缸出力对试件加载,油缸在较大外力作用下会由于缸内油液压缩而积聚较大应变能. 在试件脆断瞬间,释放的应变能直接传递到下横梁,加重了下横梁的振动. 因此,在对新建试验机的设计或建成的试验机改造时可重点考虑对试验机下横梁采取减振措施.

由于原型试验机中上横梁依靠顶升油缸调整高度,上横梁振动过大直接导致顶升活塞产生破坏;下横梁振动会致使加载油缸内油液压力产生波动,严重时可导致油管破裂甚至阀门爆炸;基础底梁与厂房基础连在一起,其振动过大会影响周边建筑安全及人员舒适度;因此,接下来主要分析试验机上横梁、下横梁以及底座跨中3处在不同影响因素下的振动响应变化趋势.

4.2 试件脆性特征对试验机振动的影响

脆性特征是指脆性试件破坏后其承载力在极短时间内降低为零的性质. 若把该段时间间隔定义为卸载时间,不同强度等级的试件其卸载时间也不同,卸载时间越短,脆性特征越明显,因此试件的脆性特征可通过卸载时间来体现.

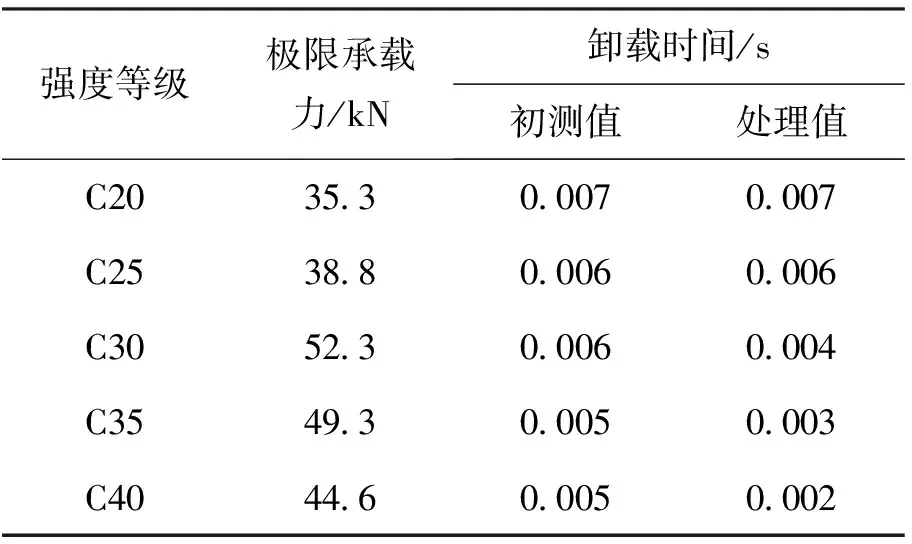

通过力传感器可测得C20~C40的5组工况下试件的极限承载力及卸载时间,为了合理对比相同荷载下不同强度等级试件的卸载时间,对各工况试件的卸载曲线进行荷载等值化处理,处理后各工况的卸载时间见表2. 试件卸载时间随混凝土强度等级的变化曲线见图6.

表2 强度等级与卸载时间关系

由图6可看出,随着混凝土强度等级的升高,卸载时间逐渐减小,试件脆性特征越明显. 不同强度等级试件发生脆性破坏时对试验机的卸载时间均为千分之几秒,这为数值仿真中采用荷载步方法模拟试件脆性破坏的荷载卸除提供了试验依据.

提取缩尺模型上横梁、下横梁以及底座跨中3处在不同试件脆性特征下的加速度响应峰值,由于试验结果存在一定离散性,因此对试验数据进行线性拟合,得到试验机加速度峰值随脆性特征变化曲线,见图7.

由图7可知,随着卸载时间的减小,试验机的加速度响应逐渐增大. 这说明试件脆性特征越明显,试验机的振动响应越剧烈.

4.3 试件承载力对试验机振动的影响

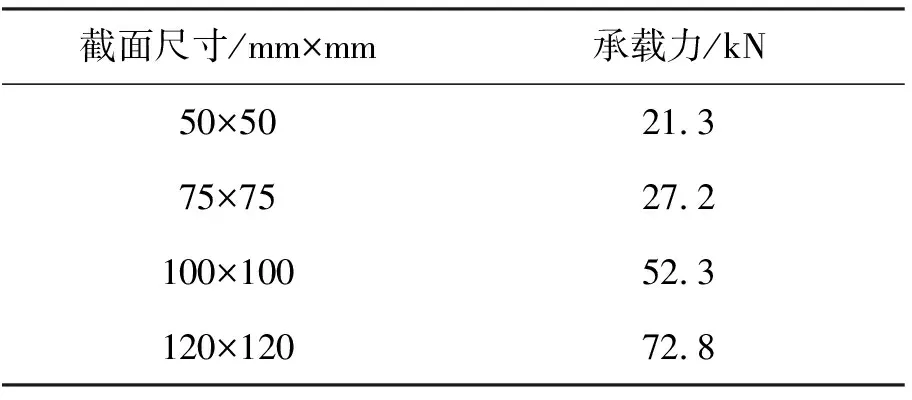

由试验测得4组截面尺寸工况下试件的承载力列于表3.

表3 不同截面尺寸工况的试件承载力

由表3可知,试件截面尺寸越大,其承载力越高. 提取各工况下缩尺模型上横梁、下横梁及底座跨中处的加速度峰值,并线性拟合得到加速度峰值随试件承载力的变化曲线,如图8所示.

由图8可知,随着试件承载力的不断提高,试验机的加速度响应均呈增大趋势. 这说明试件承载力越大试验机的振动越强烈.

4.4 试验机刚度对试验机振动的影响

试验机刚度的改变通过调整上横梁高度来实现,提取4组上横梁高度工况下缩尺模型上横梁、下横梁及底座跨中处的加速度峰值,并线性拟合得到加速度峰值随试验机上横梁高度的变化曲线,如图9所示.

由图9可知,随着上横梁高度的增加,试验机刚度逐渐减小,试验机的加速度响应均呈增大趋势.

4.5 试验机下横梁位移响应分析

由于试验机下横梁的振动响应最为强烈,因此对试验机下横梁的位移响应进行分析. 试验机下横梁处的竖向位移时程曲线在试件脆断时刻均呈现出卸载振荡的特点,以不同脆性特征的试件位移时程曲线为例,如图10所示.

对各试件工况的位移时程曲线进行分析,得到下横梁位移的振动幅值随试件脆性特征、试件承载力以及试验机上横梁高度的变化曲线,见图11~13,由于个别工况下横梁振动响应过大导致位移计脱落,故此忽略.

由图11~13可看出,下横梁位移的振动幅值随试件脆性特征的增大而增大,随试件承载力的增大而增大,随试验机刚度减小(即上横梁高度增加)而增大.

5 反推原型分析

根据模型试验结果,依据相似关系可推出原型试验机的振动响应. 考察混凝土脆性特征因素影响时,C40试件工况的承载力为44.6 kN,卸载时间为0.002 s,试验机缩尺模型下横梁的竖向加速度最大为25.00g,反推可得到当原型试验机对承载力为4 460 kN的C40脆性试件加载时,试件脆断的卸载时间为0.020 s,原型试验机下横梁处的竖向加速度达到2.50g. 同时在考察试件承载力因素影响时,可反推得到原型试验机在对截面尺寸为1 200 mm×1 200 mm的C30脆性试件加载时,下横梁的竖向加速度达到2.43g. 考察试验机刚度因素影响时,上横梁高度为1 120 mm工况下试验机缩尺模型下横梁的加速度峰值可达25.20g,反推可得到原型试验机上横梁高度为11.2 m时下横梁的加速度为2.50g. 该振动量级不容忽视,严重危害试验机的正常运行及周边建筑物的安全,同时对周边办公人员造成干扰,因此,亟须对试验机采取减振措施以降低试验机的振动响应. 建议在未采取减振措施前,应限制强度等级较大且尺寸较大的脆性试件进行压力试验,同时对进行试验的脆性试件高度进行把控,避免试验机由于振动过大而存在安全风险.

此外,C40试件工况下试验机缩尺模型的下横梁位移振幅达到1.5 mm,反推得到原型试验机下横梁即产生15.0 mm的竖向振动,该振动幅度已超过油源管路小于8.0 mm动位移要求. 下横梁振动过大会导致油缸油液波动及伺服阀破坏,因此为了设备安全起见,亟需对试验机下横梁采取必要的振动控制措施.

6 结论

本文通过缩尺模型试验对试件脆性破坏引发试验机振动的机理及影响因素进行了研究,试验结果表明:

1) 试件脆性破坏时,试验机的加速度响应以下横梁最为显著,因此在试验机的减振设计中应重点关注下横梁处的振动响应.

2) 试件脆性特征越明显,试验机振动越强烈;试件承载力越高,试验机的振动效应越大;试验机刚度增加会降低试验机振动幅度. 严格控制试件高度及截面尺寸,可有效降低试验机的振动幅度.

3) 试验机下横梁位移的振动幅值随试件脆性特征的升高而增大,随试件截面尺寸的增大而增大,随试验机刚度的减小而增大.