掘进机截割头配套系统优化探析

左 斌

(同煤集团四老沟矿,山西大同 037001)

0 引言

通过对现有的掘进机进行研究,当综掘巷道内部的掘进机运行时,其截割头极易出现各种状况的磨损,这不仅对掘进机的运行效率造成了较大影响,而且对该设备的运行造成了不良影响。作者通过到综掘工作面对掘进机的运行状态进行深入研究,对截割头配套单元的设计进行分析得出,在截割煤层的过程中,其截割头主要存在以下几点问题:(1)截割头所配置的截齿出现了严重的损坏,需要频繁更换,对生产效率造成了影响;(2)在掘进机运行的过程中,因截割头出现了切入问题,导致其出现过载停机的问题;(3)在工作的过程中,因截割头尾端存在较大的振动现象,导致截割头因受力不均匀而受到破坏。因此,在对截割头的配套设备进行优化设计时,应当对截割过程中产生的问题进行综合考虑,与实际运用相结合,并设计出截割头配套体系的优化方案,确保其稳定运行[1]。

1 截割头配套系统分析与验算

针对现阶段我国煤矿所采用的悬臂式掘进机,对其截割头及其配套体系进行深入分析与运算。通过对某个型号的悬臂式掘进机的相关参数进行收集:电机的功率为260/110 kW,转速是37 r/min,扭矩是37.4 kN·m;直径与长度分别为1 036 mm和1 120 mm;截齿量为50个;传输的效率达到95%。借助计算机仿真模拟辅助系统来进行截割头及其配套体系进行优化设计,同时将掘进机的各个参数进行记录,并将岩石截割时的受力状况进行模拟。对掘进机的运转状态及截齿的排列情况进行深入分析,以完成截割头及其配套设施的优化设计[2]。当掘进机的截割头与巷道煤层产生接触,并出现相应的压力时,经过实际测量得出压力大于等于300 MPa,截割头进行负载进刀时的扭矩为35 kN·m;当截割头进行煤层切入的时候,其扭矩大约为59 kN·m,超过了最大的扭矩值。因此,在综掘巷道的煤层中,若截割头及其配套体系所处的截割部位越深入,其承受扭矩值就会越大,受损振动问题就会越严重,截割头的稳定性就会越低,故障发生率就会越高[3]。

2 截割头配套系统设计改进建议

2.1 优化截割头直径

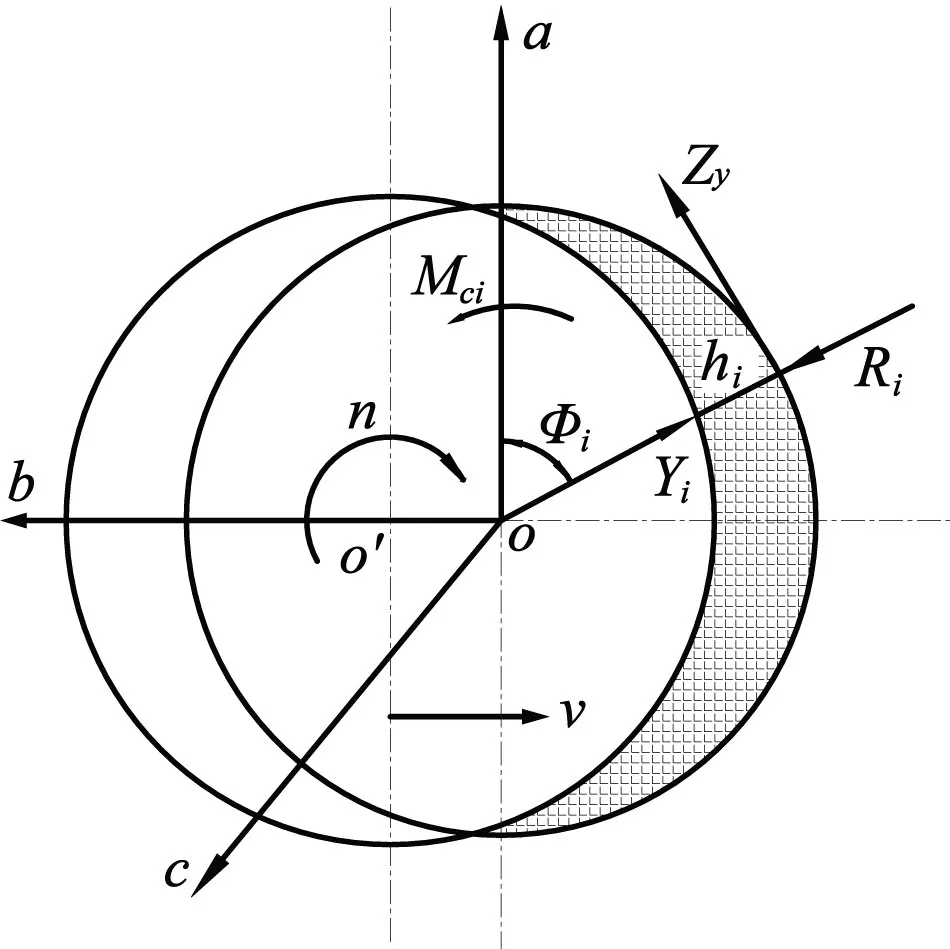

首先,应当对截割头的直径及其所承载的扭矩进行调整,并在基于截割头的电机扭矩为主来开展配套设备的模拟试验,通过降低截割头的扭矩来减少截割头的直径,这样就可以对截割头进行有效控制,如图1所示。

当掘进机正常运行时,截割头将会以转速n旋转,其回转中心做水平运动,通过计算来进行取点,并创建相应的三维坐标模型,对截割后断面所呈现出的形状进行模拟[4]。如图所示,形状呈现为月牙状,这是由于掘进机的截割头直径出现变化,导致受力出现差异,因此截割断面也存在一定的差别。在进行优化改善之后,截割头的直径变为1 050 mm。

图1 掘进机截割头横摆工况截割所受阻力

2.2 调整截割头截齿排列分布

通过深入分析综掘巷道所具有的条件,以增强掘进机的工作效率为目的,运用计算机仿真模拟的办法,适当调整截齿的排列状况。首先,对截割头内部的截齿进行编号,在一定的限制范围之内将截线的间距及周边的间隔角进行改变,同时对部分截齿的角度进行再次设定。在进行截割的过程中,可以将配套截齿的受损状况加以改善,从而对截割头的截齿加以保护。在对截齿的分布状况进行转变的时候,应当遵循相应的原则,增强截割头的工作效率,使改良之后的截割头可以高效稳定运行[5]。

(1)截线间距所处的范围为2~6 mm。

(2)周向间隔角所处的范围为15°~60°。

(3)截割功率的限制:

Pe-Pj>0

式中:Pe和Pj分别为截割功率的额定数值和改善之后的截割功率。

(4)截齿分布的限制:

βm>85°

式中:βm为最内侧截齿的倾斜角。

(5)截齿安装间距的限制:

Lk>80 mm

式中:Lk为相邻截齿的齿尖距离。

2.3 调整截割头截齿数量

原先所采用的掘进机的截割头截齿的排列状况并无法适应生产的需求,导致截割头不具备迅速的平移速度,而截齿的损坏速度也会加快,通过优化改善,将截割头顶部的截齿进行增加,并与改良之后的截齿角度相结合,通过开展计算机仿真模拟试验将截齿的数量设置为39个,当接触数得到确认之后,各个截齿之间所承受的合外力差异不断减少,随着时间的不断变化,截割头所受的外力也逐渐降低,极大缓解了截割头的振动现象[6]。对于掘进机而言,这种调整使截割头的平移速度不断加快,而在对截齿的排列状况进行优化改良时,也对截割头切入到煤层的情况加以改善,在对截齿的排列进行转变时,需要对切入与平移的水平加以考虑,基于受力条件的背景下进行调整,同时对截割头的底座加以保护。

2.4 保护截割头底座

在对截割头的直径、截齿的数量及角度进行改良之后,截割头运行时的受力状况不断增加,使截割头尾端的受损状况得以改善,因此应尽可能改善截割头尾端的磨损状况。在对截割头的尾端进行改良时,应当基于改良之后的截齿数来进行优化,切实保证截割头部及尾部的性能。在选择截割头部及尾部的制作材料时,首先需要选择进口合金,这种合金不仅可以使截割头的稳定性与耐磨性得以提升,而且使截割头底座的使用寿命得以延长,极大改善了截割头的切入状态。在选用合金材质的时候,应当重视煤层及岩层的地质状况,尽量延长底座的使用时间,从而使其创造出更大的价值[7]。

3 改进后应用效果分析

将改良之后的截割头应用于某煤矿实际生产,其应用结果如下。

(1)切割效率得到显著提升。截割头在改良之后可以与环境更加适应,截齿与岩层之间存在的夹角与力学特征更为相符,切入的深度也得到加强,同时截齿所具有的属性、硬性等于所切割岩层的属性更加吻合,最大化地降低了磨损状况,确保了截割的稳定性。

(2)截割性能得到改善。通过对截割头中截齿的数量、排列状况等进行改善,使其使用寿命得到提升,并取得较好的应用效果。

(3)磨损程度得到极大改善。通过对截齿的数量及角度进行调整,使截割头上部的截齿磨损降至最低,提高截齿的使用时间,同时在截割的过程中维持截割头的完整性。

(4)综合性能得到极大提升。截割头在改良之后,其截割效率、受损状况等均得到了改善,在对掘进机的截割头进行优化改良之后,使煤层与截割头配套系统的结合度更高,使截割头所具有的性能得到极大改善。

(5)生产效率得到显著提升。在将截割头及其配套设施进行优化改良之后,该设施的生产性能、生产效率得到了极大提升,创造了较大的价值[8]。

4 结束语

通过对截割头的配套设施加以优化,将配套设施的相关参数进行调整,截割头的其他参数不加以改变,极大缓解了截割头配套设施的振动及受损状况,防止其出现过载停机的问题,增强掘进机的工作效率。对于新型截割头的设计而言,改良之后的截割头配套体系对其具有较大的参考意义。