液化天然气半挂运输车的设计及应用

詹杰元,周小刚,张 振

(渤海装备制造有限公司石油机械厂,河北任丘 062550)

0 引言

液化天然气(LNG)的主要成分是甲烷,是国内最清洁的石化能源,它无味、无色、无腐蚀性且无毒。随着国内工业及民用行业对燃料需要的剧增,以及国家环保的需求,液化天然气在国内的应用越来越广,LNG 运输半挂车与站用低温储罐必将得到广泛的应用。然而渤海装备公司内部尚无一家单位可以制造该类产品,为了在市场中占有一席之地,特进行液化天然气半挂运输车及其低温储罐的研制。

1 主要研究内容

研制的车罐内装载介质液化天然气,储存温度-162 ℃,一次可装载44 m3,相当于2.7×104m3天然气。该车的核心在于罐体,除了“暖水瓶胆”式的内外两层结构,罐体采用高真空多层绝热,夹层封结真空度为0.01 Pa,就此容积同类罐车而言,高于国家标准一个数量级;罐体借鉴航天技术增设低温吸附装置,在抽真空过程中气体开启,可使罐体真空保持时间较同类产品延长2年。避振系统采用空气悬挂,采用ABS 制动系统,适应崎岖的山地情况。可加装GPS 全球定位系统。

液化天然气独有的特性就是-162 ℃的低温,所以准备采用高真空多层绝热工艺对车辆的储罐进行处理,储罐内罐材质优选0Cr18Ni9 奥氏体不锈钢,外部罐体优选低合金钢钢板。该液化天然气半挂运输车包括罐内储液进排管网、进气排气管网、储罐增压器、仪表控制单元、紧急截断阀及其控制系统、罐车安全系统等。由于液化天然气具有易燃易爆的特点,该运输车采取了以下的安全措施:紧急切断控制系统,安全阀,阻火阀,导静电装置,灭火系统等。液化天然气半挂运输车能够满足GB 7258《机动车运行安全技术条件》、GB 1589《道路车辆外廓尺寸、轴荷及质量限值》各项要求,具有良好的社会效益和经济效益。

2 取得的主要创新成果

2.1 完成了奥氏体不锈钢焊接工艺的研究

焊接作业是罐体制造过程中最为重要的环节,为此进行了奥氏体不锈钢及奥氏体不锈钢与碳钢的焊接工艺研究。针对不同厚度的S30408 及Q345R 样板,分别用SMAW、GTAW、SAW对其施焊,多次试验,调整出最佳电流、电压及焊速。共研究制定出21 组焊接工艺评定,可以覆盖不同焊接方法下1.5~32 mm板材的焊接。按照该焊接工艺规程要求试制的焊接试板,满足了-192 ℃下低温冲击试验的性能要求,以及拉伸弯曲试验的性能要求。

2.2 完成了高真空多层绝热工艺的研究

高真空多层缠绕绝热技术是LNG 半挂运输车研制的关键问题,其中绝热施工技术(包括绝热材料结构、缠绕施工工艺)受到同行严密的技术封锁。为了实现技术突破,通过反复深入的试验研究,完成了该技术的研究。

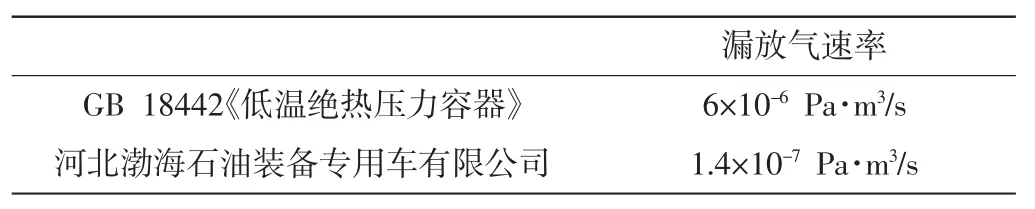

该车采用高真空多层绝热方式的深冷容器中的绝热用材料,包括低温绝热材料和反射屏材料。其中绝热材料由低温绝热材料与反射屏材料间隔交替复合而成,有良好的低热导率,反射屏有良好的辐射热反射率。根据《深冷容器—气体与材料的相容性判定准则》规定,绝热材料选用玻璃纤维纸铝箔的复合结构,单层复合厚度<0.1 mm。包扎过程中需要严格控制缠绕层的松紧度及分层搭接工序。为此,研制了缠绕机、可调送纸机,为保证施工环境,加盖了缠绕工房。同时,为进一步减少纤维纸孔隙中杂质气体的干扰,研发了氮气置换工艺。完成的多层绝热工艺,产品效果优于国标(表1)。

表1 高真空多层绝热工艺的产品漏放气速率与国标对比数据

2.3 完成了真空粉末绝热工艺的研究

真空粉末绝热是低温储罐常用的绝热方式,为此设计了珠光砂储运罐、增压罐,研发了真空负压充填,正压压实的填砂工艺。GB/T 18442—2011 要求的最终填充密度是120~140 kg/m3,利用该套系统与工艺,实际填充密度137.4 kg/m3。经后期型式试验证明,该结果符合国家标准,可满足用户使用(表2)。

表2 真空粉末绝热工艺的产品与国标对比数据

2.4 完成了抽真空工艺的研究

夹层真空度是液化天然气半挂运输车的核心参数,同高真空多层缠绕绝热技术一样,同样受到同行严密的技术封锁。经多次试验,形成了循环控制工序中预冷内罐冷抽工艺,同时掌握了干燥置换工序中氮气的注入量及注入温度等参数。经多次试验,形成了循环控制工序中预冷内罐冷抽工艺,同时掌握了干燥置换工序中氮气的注入量及注入温度等参数。

3 试验情况

集上述技术于一体的液化天然气半挂运输车研制成功后,配套相关的程序文件及工艺包,在厂内进行了整机运行,之后液化天然气半挂运输车其储罐通过了国家低温设备鉴定中心的低温性能型式试验,同时通过了国家工信部的车辆性能型式试验,经过试验论证,该车型额定工作压力达到0.7 MPa,工作温度为-162 ℃,有效容积为44 m3,最大充装重量为19 350 kg,充装系数为90﹪,连续运行1000 h 无故障。

4 结论

该项目自2019年6月生产出第1 台样车以来,已经在华北地区广泛使用并进行了相关试验,该车型的运行情况得到了用户的好评。该项目达产后,计划年生产100 台(一期)。预计可实现销售收入9000 万元,形成销售利润2400 万元,上缴国家各项税款约900 万元,有巨大的市场空间。