Applied Materials Centura系列单片式硅外延炉的先进性研究

唐发俊,赵 扬,李明达,马丽颖,王 楠*

(1.中国电子科技集团公司第四十六研究所半导体材料硅外延部 天津300220;2.天津大学材料科学与工程学院 天津市材料复合与功能化重点实验室 天津300350)

0 引言

硅材料是半导体工业最基础的原材料,主要包括抛光片和外延片。随着半导体器件制造业对硅片参数一致性和性能需求的逐渐提高,传统硅抛光片已不能满足其需求,需要在抛光片的基础上制造高质量的硅外延片。硅外延片发展迄今已有60多年,其制造设备从早期的多片式外延炉发展到如今的单片式外延炉[1]。本文将以Applied Materials Centura 系列单片式硅外延炉为例,对其先进性进行研究,讨论其设备结构、工艺性能和产出效率,并提出一些可能需要改进的方向。

1 先进性研究

1.1 设备结构

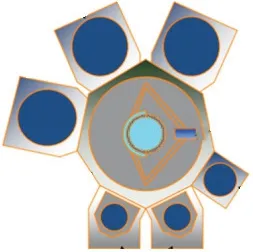

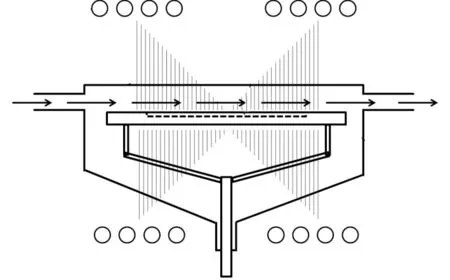

设备结构的俯视图如图1所示。该设备的中心区域为传递腔体(Transfer Chamber),机械手(Blade)位于该腔体中,主要用于将Wafer 在不同腔体之间进行传递;位于传递腔体正面的是2个锁存进样装置(Load Lock),用于装取Wafer,该装置可采用多种模式进行装取片,常用的模式为串联型,即按照Wafer在Load Lock 中的位置依序进行硅外延片的制造,制造成功的外延片最终将返回到初始位置;位于Load Lock 旁边的是冷却腔(Cool Down Chamber),用于将制造后的硅外延片从高温(600~700 ℃)冷却至室温;位于传递腔体后面的是3个工艺腔体(Process Chamber),用于硅外延片的工艺制造过程(图2)。

图1 Applied Materials Centura设备结构的俯视示意图Fig.1 Top view of Applied Materials Centura

图2 Applied Materials Centura 设备工艺腔体的结构示意图Fig.2 Schematic diagram of process chamber in Applied Materials Centura

1.2 工艺性能

该设备兼容6~8 in(152.4~203.2 mm)硅外延片的制造,由于沉积速率很快,最高可达6 μm/min[2],可用于制作厚度较大的硅外延片。例如,用于VDMOS器件领域的硅外延产品,往往需要外延层厚度几十个μm 以上。

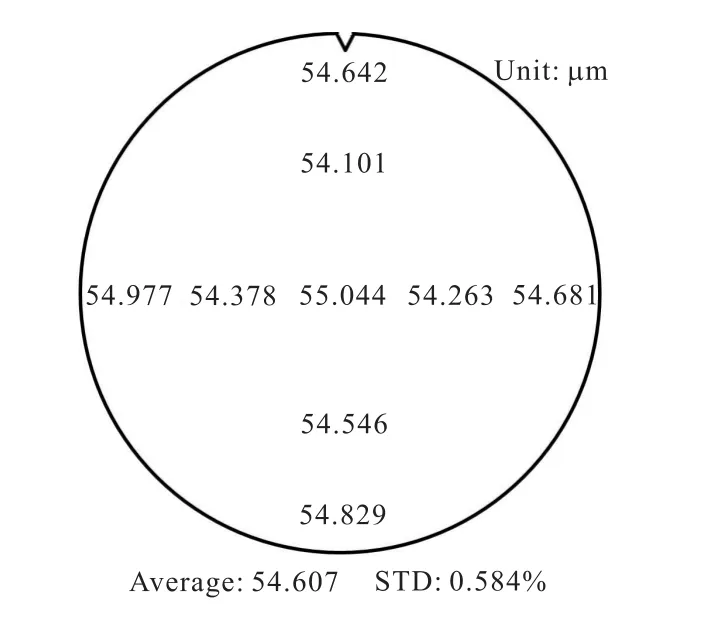

以我司供应给某客户的参数规格(54.6μm±2%,14.25Ω·cm±2%)的8 in(203.2 mm)VDMOS用硅外延片为例[3],经过工艺优化和调节后,其厚度非均匀性和电阻率非均匀性均可达到低于1%的水平。典型的VDMOS用8 in 硅外延片的厚度分布如图3所示,其厚度非均匀性为0.584%。该设备采用自带的Accuset 装置,通过调节电压对进入腔体的气流进行分配,进入腔体的气流分为Inner 和Outer 两部分,Inner 主要影响中心部分的厚度值,Outer 主要影响边缘部分的厚度值;通过对电压的精准调节,使得中心和边缘厚度尽可能趋于一致,从而改善厚度均匀性。

图3 VDMOS用8英寸硅外延片的厚度分布Fig.3 Thickness distribution of 8 inches silicon epitaxial wafer applied to VDMOS

相应地,VDMOS用8 in 硅外延片的电阻率分布如图4所示,其电阻率非均匀性为0.466%。外延片边缘的电阻率值往往低于中心的电阻率值,主要原因在于边缘的自掺杂效应。为了抑制边缘的自掺杂效应,该设备设计了辅助掺杂功能(Auxiliary dope),根据边缘和中心电阻率的差异,在Inner 气流中额外增加掺杂气体流量从而实现中心和边缘电阻率一致,显著改善电阻率的均匀性。

图4 VDMOS用8英寸硅外延片的电阻率分布Fig.4 Resistivity distribution of 8 inches silicon epitaxial wafer applied to VDMOS

1.3 产出效率

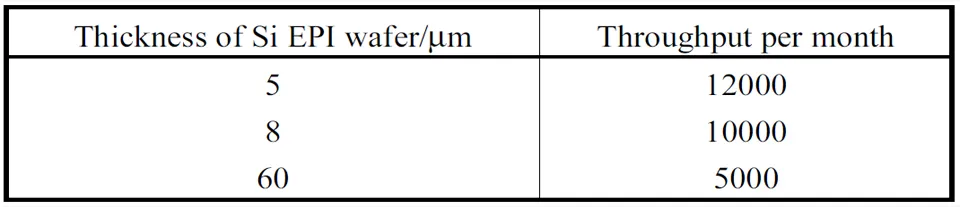

该设备设计采用3个工艺腔体进行硅外延片制造,主要是为了提高外延片的产出效率。但实际产出效率往往和产品厚度有关,因为产品越厚,所需要的工艺时间越长,同时会降低产品的产出效率;由于该设备采用1个冷却腔,将加工后的外延片冷却至室温,往往会出现3个工艺腔体制备的外延片需要排队的现象。因此,实际产出效率也和外延片在冷却腔体中的滞留时间有关。此外,实际产出效率还和机械手、基座支撑架等一系列机械相关装置的运动速度有关。在实际生产中,这些装置的运动速度等参数是已经进行过优化的。为了更直观地体现实际产出效率,根据实际数据,对常见的3种不同厚度规格的8 in 硅外延片的月产能进行了估算,结果如表1所示。对于厚度为5 μm 的硅外延片,其月产能最高,可达到12000片/月;对于厚度为8μm 的硅外延片,其月产能为10000片/月;对于厚度为60μm 的硅外延片,其月产能最低,可达到5000片/月。

表1不同厚度规格下硅外延片的月产能Tab.1 Monthly throughput of silicon epitaxial wafer with different thickness va lues

2 结论

半导体产业的发展对硅外延制造工艺提出了更高的要求;特别是面向8~12 in(203.2~304.8 mm)等大尺寸硅外延片市场,单片式硅外延炉的主导地位已不可取代。本文对Applied Materials Centura 系列单片式硅外延炉的设备结构、工艺性能和产出效率等方面进行了讨论,值得指出的是,该型外延炉未来仍然有一些可能持续改进的方向:①设备结构特别是工艺腔体构造过于复杂,总共采用20余种分别由石英、石墨、SiC材质组成的零部件,对于后期设备维护的复杂度以及维护成本有一定的要求;②由于冷却腔体只能对单一硅外延片进行冷却,影响了硅外延片的产出效率,可考虑实现同时对多片硅外延片进行降温的冷却腔或者通过增加冷却腔的数量来提高产出效率。