三维异形截面管件充液成形工艺及优化分析

张小勇,程鹏志,王耀,阮尚文,成刚,王增华

(1.同济大学 汽车学院,上海 200000;2.清华大学 苏州汽车研究院(相城),江苏 苏州 215134;3.航宇智造(北京)工程技术有限公司,北京 100191;4.天津天汽模航宇高压成形技术有限公司天津 300000;5.河北工业大学 机械工程学院,天津 300401)

随着国内汽车保有量的持续增加,环境污染、资源紧缺程度越来越严重,可持续发展成为汽车工业领域亟待解决的问题和普遍关注的焦点。汽车轻量化技术成为解决这一难题的有效途径,一方面以高强轻质材料取代传统汽车用钢,实现减重;另一方面采用近年来刚发展起来的柔性充液成形技术整体成形汽车空心管件,代替原有管件的分瓣成形、组合焊接工艺,达到减重目的[1—3]。

管材充液成形也称为内高压成形,是采用高压流体介质整体成形中空构件的一种先进轻量化成形技术[4],在减重的同时可有效提高零件的刚度和强度,尤其适合于制造复杂多异形连续三维截面管材零件,如汽车纵梁、扭力梁等,而该类零件在汽车底盘中往往是对称件,且轴线为空间三维曲线,制造难度非常大。原有的成形工艺为分段、分瓣逐步成形,制造周期长、工艺复杂、效率低、质量差[5—8]。采用充液成形技术后,可实现复杂截面的整体成形,同时可一模两件生产,大大提高效率。目前,国内对管材充液成形技术的研究主要集中在哈工大、北航、中科院、南航等,这些高校和科研机构均对其基础理论进行了深入研究,提出了一些创新的理论方法和衍生工艺[9],一些汽车制造厂商也逐步开始应用该技术取代传统工艺。

管材充液成形过程中,液压力加载路径与推头位移路径匹配关系对零件成形性能的提高有重要影响[10—13],尤其对于复杂三维异形变化截面管件,匹配关系的不当很容易造成零件起皱或破裂缺陷[14],给成形制造带来较大困难,而精准的充液成形加载路径数值优化[15],不仅可以获得最优工艺参数,而且可以有效指导实际生产,具有重要意义。

基于此,文中以纵梁为研究对象,对其多工序中的充液成形过程进行数值分析,优化其工艺参数。在此基础上进行工艺试验,并将试验结果与数值模拟结果进行比较。

1 零件结构特征及工艺方案

1.1 零件形状及特点

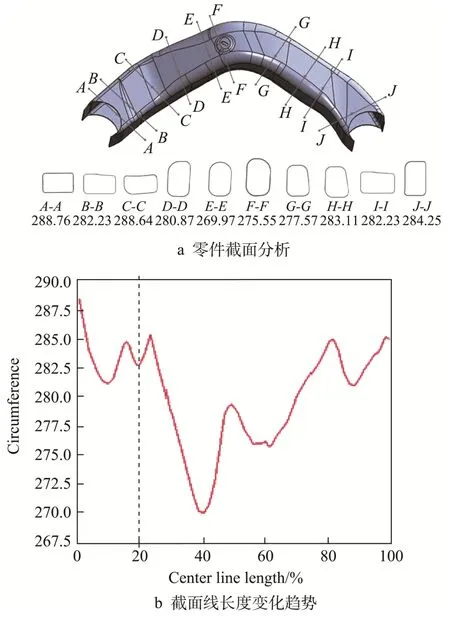

纵梁在后副车架总成中为左右对称,其形状及截面特征见图1,产品最小的截面周长为274.59 mm,最大的截面周长为 287.45 mm,截面周长变化率为7%,管件厚度为1.8 mm,为空间弯曲变截面薄壁管件,成形材料为高强钢Cr340。零件截面变化波动性较大且不均匀,成形过程中易出现聚料过多导致的自我起皱现象,中部有急拐弯造型,内高压作用下易发生破裂现象,右边部分存在内凹过渡圆角,此处同样易出现起皱缺陷,因此,成形过程中,管径选择、数控弯管控制、成形型面优化、液压加载路径优化等材料及工艺参数的选择对零件成形性能具有重要的影响。

图1 零件形状及尺寸Fig.1 Shape and size of parts

1.2 方案设计

纵梁为左右对称件,液压成形过程一般采用左右拼接整体成形的方式,成形后进行激光切割。纵梁左右拼接的方式不同,对成形工艺要求及成形难度也不同,并且会直接影响到侧推缸的布置方式。若采用不合适的拼接方式,则会使成形侧推液压缸由水平布置变为斜向下摆放,使模具内部力系分布更加复杂,同时也增加了机器人上料、抓取及模具自动顶料的难度。此外,截面周长大的端头尽量布置两边,材料可以通过水平推头进行有效补充,防止胀形开裂。纵梁上一般采取液压打孔的方式一体化成形,若将打孔缸布置在两端,则会使预成形工序需要增加一对液压缸,终成形需增加一个打孔缸,增加了油路布局、电气控制及日后维修保养难度,并且数控弯管时弯曲段要尽量少,弯曲半径种类尽量少,降低弯管模具的开发及质量控制成本。

基于上述分析并结合零件特征和液压柔性成形工艺特点,对零件型面进行补充拼接,采用一模两件方式研制,如图2 所示。工艺方案为:切管下料—数控弯管—预成形—液压成形—切割分离,最终获得合格零件。

图2 零件布局Fig.2 Parts layout

2 充液成形数值模拟及优化

对于该纵梁的研制,充液成形过程是关键,零件复杂的几何形状及非线性无规则变化的截面周长,对液压加载路径有着很强的敏感性,因此液压加载路径对零件成形性能及质量有着至关重要的影响。管材弯曲及预成形过程相对好控制,只要按优化的数模及工艺成形即可,文中不再赘述。

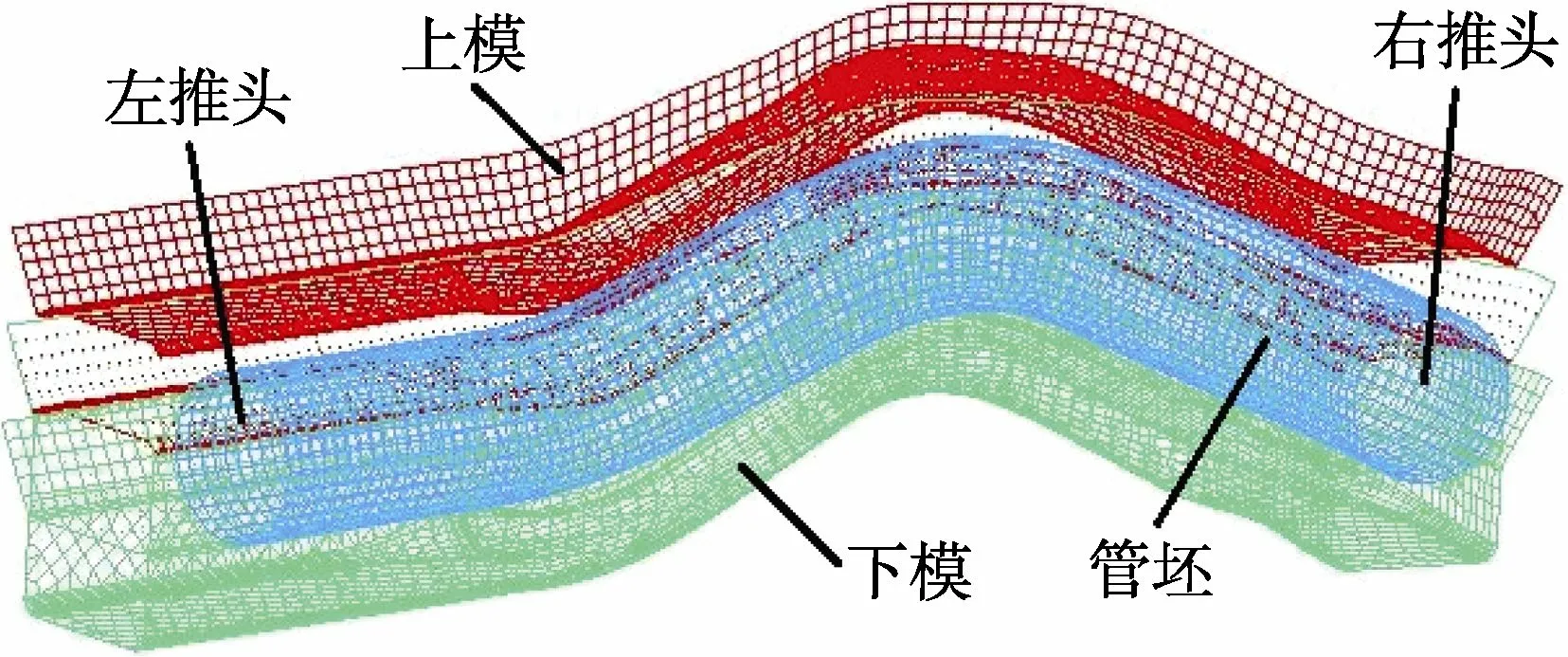

2.1 有限元模型

数值模拟采用管/板材成形商业有限元软件Autoform,充液成形过程有限元模型如图3 所示。坯料采用Belytschko-Tsay 壳单元进行网格离散,上模、下模、左右推头均采用刚性壳单元进行网格划分。管材原始坯料的网格为2.0 mm,坯料与模具及推头之间的摩擦因数均为0.12。充液成形模拟过程需将管材弯曲及预成形后的应力、应变及壁厚变化信息输入,已变形的管坯经快速充液和推头密封后,在内部通入高压液体,内高压及轴向推力的综合作用使坯料贴模,精准成形。

图3 有限元模型Fig.3 Finite element model

2.2 优化分析

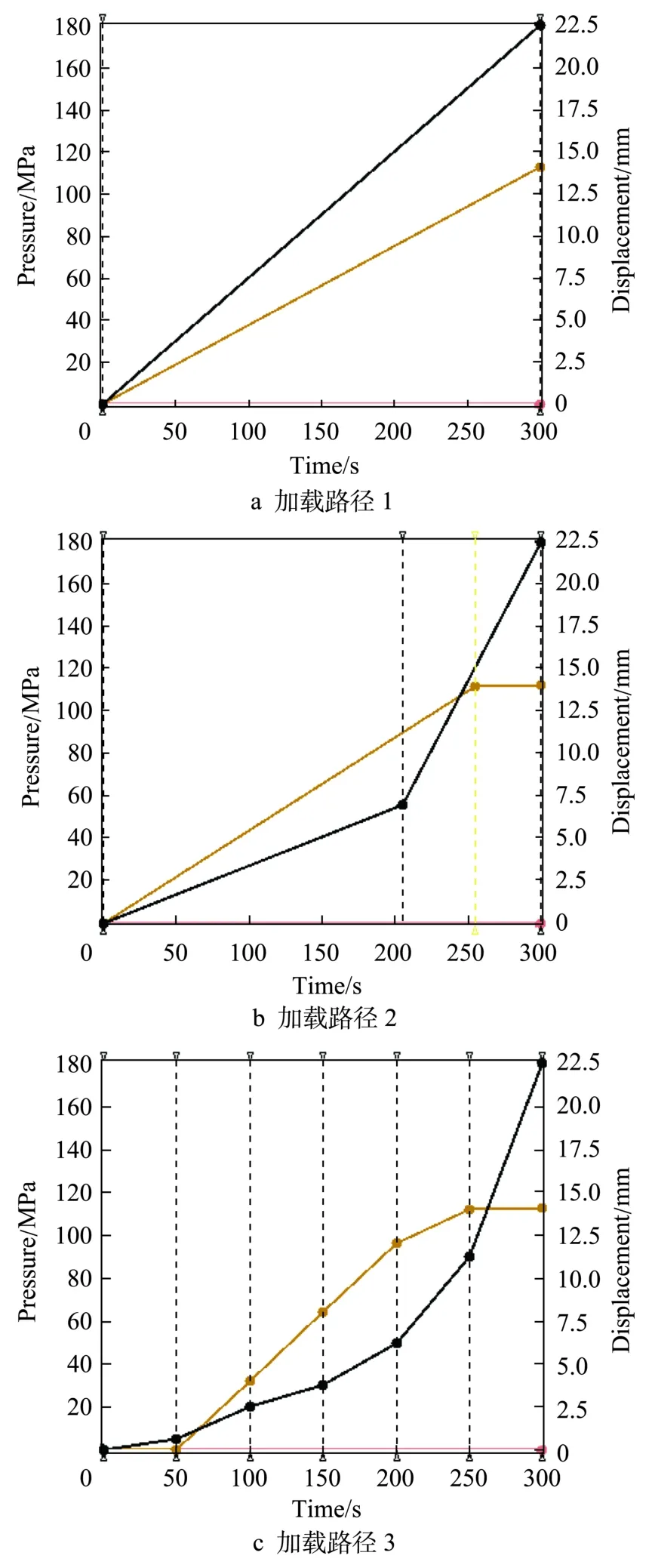

如前所述,液压力加载路径对零件成形性能及质量有着重要影响,分析过程中保证端头轴向进给量为14 mm、摩擦因数为0.12,最大胀形压力为180 MPa、弯管管径为88.5 mm,弯管半径为135 mm,补料量为14 mm,研究如图4 所示的3 种液压力加载路径对零件壁厚减薄和增厚情况、成形极限、主次应变、起皱及贴膜率的影响。

图4 加载路径示意图Fig.4 Schematic diagram of loading path

加载路径1 为线性加载,横轴为时间,纵轴分别为液室压力和推头轴向位移,黑色曲线表征液压力路径,黄色曲线代表推头位移路径,左右两个推头路径一致。加载路径2 为两段式线性加载,前面低压阶段坯料进行补料,后阶段进行高压整形。加载路径3 为分段式线性加载,前面低压阶段推头进行分阶段补料,低压阶段采用分段加压,后阶段为线性高压整形。

3 种液压力加载路径下试件最大壁厚减薄、增厚及起皱情况如图5 所示,可以看出加载路径1 下,试件最大减薄率为26.3%,超过安全范围。试件成形极限如图6 所示,可以看出零件多处出现开裂。加载路径2 条件下,坯料轴向进给太快导致零件成形过程前期聚料较多,后期加压整形未能完全胀形,出现了起皱现象,其最大起皱指标为3 种加载路径中最大的,是0.149。同时由于材料无法平缓流动,开裂现象并未明显缓解,最大壁厚减薄为23.2%。加载路径3 的轴线进给速度和加压速度曲线介于加载路径1 与2 之间,获得的试件厚度分布较为均匀,最大减薄率仅为16.8%,处于安全范围,零件成形过程也相对较为平缓,未出现起皱叠料现象。

图5 试件最大壁厚减薄、增厚及起皱情况Fig.5 Thinning,thickening and wrinkling of the maximum wall thickness of the test piece

图6 FLD 成形极限对比Fig.6 Comparison of FLD forming limit

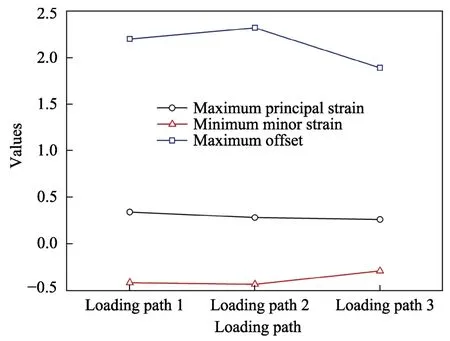

3 种加载路径下,零件的主次应变极值及最大贴模偏移量如图7 所示,可以看出应变的分布与壁厚分布是一致的,加载路径3 具有均匀的应变分布。路径3 的贴模偏移量也是最小的,为1.89 mm,成形零件具有较高的贴模度,成形性能较好。

图7 试件主次应变极值及最大贴模偏移量Fig.7 Extreme value of primary and secondary strain and maximum deviation of die sticking of the test piece

可见,研究的纵梁充液成形工序采用分段式加载路径进行零件试制会得到较理想的结果。胀形时间为300 s,分为3 个阶段,前30 s 为低压胀形,没有材料轴向进给;中间200 s 为加压补料阶段,内压力与轴向进给以线性关系逐渐增加;最后50 s 为高压整形,压力由90 MPa 迅速升到180 MPa,没有材料轴向进给。

3 试验研究

结合数值模拟结果,对纵梁充液成形工艺进行试验验证。采用加载路径1 得到的试件出现了局部开裂现象,如图8a 所示。主要原因为路径1 未能使试件前期得到充分的聚料,壁厚减薄严重,同时弯管中模具之间的配合,尤其是芯棒结构与管径内壁之间间隙,以及弯管设备的后辅推力配合大小,也对试件壁厚分布造成前期影响。充液成形阶段,在不起皱的情况下尽可能增大左右侧推力,会改善试件的壁厚分布。采用加载路径2,太快的聚料致使试件出现了起皱缺陷,如图8b 所示,与数值模拟结果一致。

采用加载路径3 得到了较好的结果,如图9 所示为试件各工序的零件图。工序3 液压成形试件壁厚分布均匀,无破裂起皱缺陷,成形质量较好。对零件进行全尺寸检测,零件关键区域测点全部符合公差要求,后期各种性能试验也顺利通过。目前,利用文中所提出的工艺已顺利使该零件实现国产化,单个零件制造成本及物流成本总体下降了40%,以年产量10万台计算,一年可降低成本约1500 万元,并且研制周期得到了保障。

图8 试件缺陷Fig.8 Defect of test piece

图9 工序件实物Fig.9 Physical drawing of process parts

4 结论

1)液压力加载路径对试件壁厚分布影响较大,加载路径3 的分段式线性加载,可以实现低压阶段的分段加压和有效补料,以及后期的线性高压整形,试件成形质量较高。

2)数值模拟得到液压力加载路径2 条件下,试件最大壁厚减薄率为16.8%,成形过程变形平缓,未出现破裂起皱缺陷。

3)对试件进行了试验研究,试验结果与数值模拟结果有较好的一致性。