自激励式电磁铆接铆钉镦头变形试验研究

(福州大学 机械工程及自动化学院,福州 350108)

整体化、轻量化、高承载能力是新型航空航天飞行器发展的重要方向。由于技术条件限制,新型飞行器还难以实现完全整体化,因而不可避免地采用多种机械连接方法[1—3],其中,铆接是目前应用最为广泛的连接方法之一,飞行器中蒙皮与框架的连接几乎全部采用铆接方式。

为实现轻量化,高强度铝合金和钛合金已成为目前航空航天装备的首选材料。同时,为实现高承载能力,飞行器铆接部段连接强度对铆钉直径也提出了相应要求,目前越来越多地采用高强度大直径(≥6 mm)铆钉[4—6]。铆钉成形质量是保证航空航天飞行器长寿命、稳健运行的关键,据统计,结构破坏的60%~80%发生在连接处[7],所以,铆接成形质量的有效控制是铆接装配技术的关键问题,因此,如何实现高强度大直径铆钉的高质量成形与铆接质量的有效控制备受航空航天领域的关注与重视。

目前,铆钉成形主要为采用液压驱动的压铆和高压气体驱动的气铆[8]。受结构开敞性的限制,大功率压铆机在许多情况下无法工作。对于高强度铆钉,气铆存在铆接力不足、铆接后座力大、铆接噪音大和铆接质量不稳定等问题。国内外研究结果表明,采用电磁力驱动的电磁铆接能有效克服上述问题[9—14],但传统电磁铆接驱动力的产生本质上是基于“感应式”原理[9]。通过线圈放电电流与驱动片感应涡流之间的相互作用产生电磁力,推动放大器使铆钉产生塑性变形,从而实现材料的连接。由于驱动片涡流源于线圈电流与驱动片的电磁感应,因而线圈放电电流与驱动片感应涡流之间不能实现完全耦合,导致设备能量利用率低、铆接驱动力偏小,难以满足高强度大直径铆钉成形的需求。针对这一问题,笔者对自激励式电磁铆接开展了初步研究,验证了其原理的可行性[15],但是,自激励式电磁铆接与感应式电磁铆接有显著的不同。相对于感应式电磁铆接,自激励式电磁铆接其驱动力的产生、驱动力与变形之间的耦合关系等将要更为复杂,为掌握自激励式电磁铆接驱动力的作用方式,确定合理的工艺参数,探究铆钉变形规律,文中研究了放电电压、放电电容及线圈结构对线圈放电电流和铆钉镦头变形的影响,与感应式电磁铆接进行对比,为揭示自激励式电磁铆接机理奠定基础。

1 自激励式电磁铆接原理

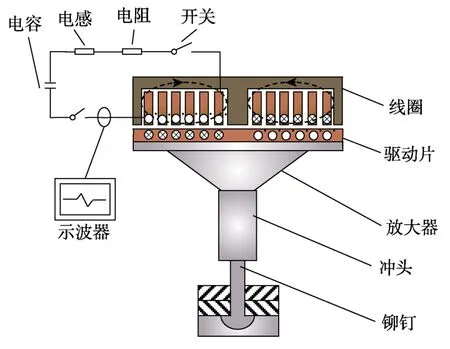

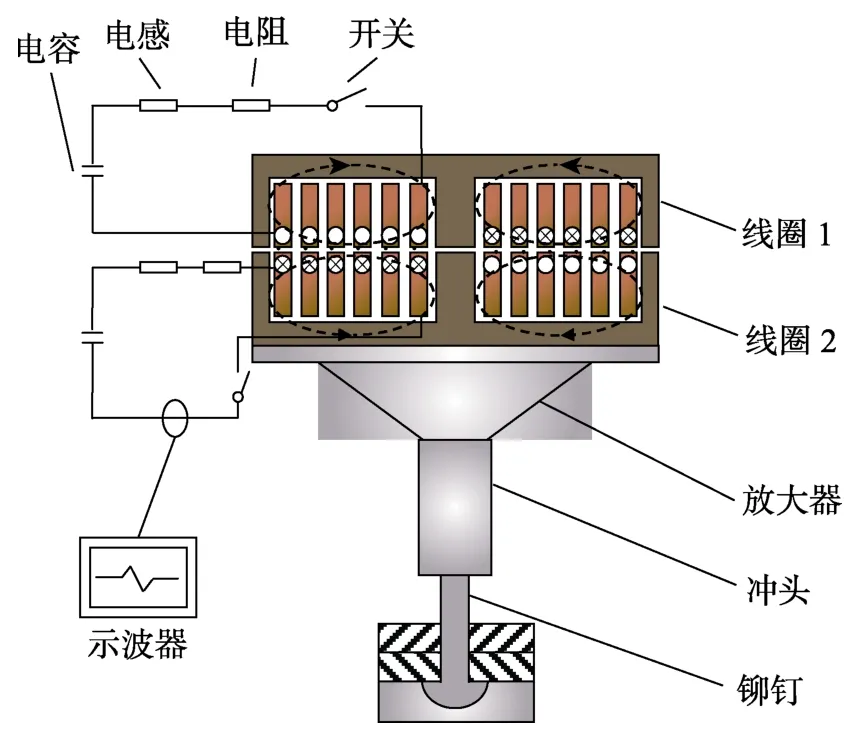

感应式电磁铆接原理示意图如图1 所示。感应式电磁铆接在放电过程中通过线圈放电电流与驱动片感应电流之间的相互作用产生铆接驱动力。驱动片的电流通过感应产生,其感应电流大小取决于放电线圈与驱动片之间的互感系统,属于被动控制。自激励式电磁铆接原理示意图如图2 所示。与感应式电磁铆接不同,自激励式电磁铆接采用两个线圈进行同时放电,每一个线圈接入在一个独立的放电回路中,用线圈来代替感应式电磁铆接中的驱动片。线圈1 与感应式原理的线圈相同,将驱动片用线圈2 代替,两个线圈通过自身回路同时放电,通过两线圈上“自激励”放电电流的相互作用产生铆接驱动力。自激励式电磁铆接与传统的感应式电磁铆接有显著区别,将“感应式”变为“自激励式”,实现了铆接驱动力的主动控制,提高了控制的灵活性。自激励式电磁铆接通过主动控制两回路激励电流,可对铆接驱动力幅值及其作用时间进行独立控制,拓宽脉冲载荷幅值与作用时间的调整范围,可满足不同材料对铆接驱动力和加载速率的要求,相对于感应式电磁铆接具有显著优势。

图1 感应式电磁铆接原理Fig.1 Principle of inductive electromagnetic riveting

图2 自激励式电磁铆接原理Fig.2 Principle of self-excited electromagnetic riveting

2 试验

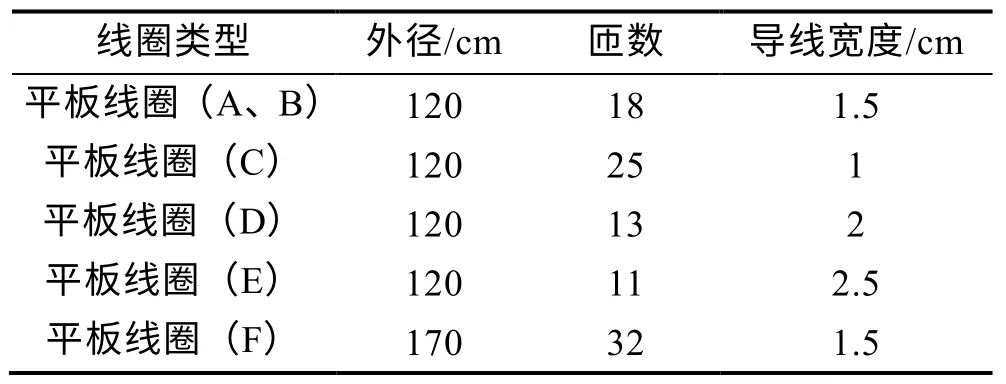

以航空航天最常采用的2A10 半圆头铆钉为研究对象,其尺寸为Φ6 mm×15 mm。2A10 是Al-Cu-Mg系硬铝合金,具有较高的剪切强度,在退火、淬火、时效和热态下均具有良好的塑性,由于其耐蚀性不强,铆钉进行Ct·0 表面处理防止腐蚀。试验中主要研究铆钉镦头的变形规律,所以使用分瓣铆模代替被连接件,以方便取出铆钉,试验工装如图3 所示。自激励式电磁铆接中平板线圈的具体尺寸如表1 所示。感应式电磁铆接中线圈尺寸与自激励式相同,驱动片为紫铜板。试验设备采用福州大学自主研制的单/双回路低电压电磁铆接设备,内径均为40 cm,导线高度均为10 cm,其他具体参数如表2。试验中铆钉的外伸量均为1.2 倍的铆钉直径,线圈放电电流可通过罗果夫斯基柔性线圈及示波器构成的测试系统测量。

图3 电磁铆接工装三维视图Fig.3 3D view of electromagnetic riveting tooling

表1 线圈结构参数Tab.1 Structural parameters of coils

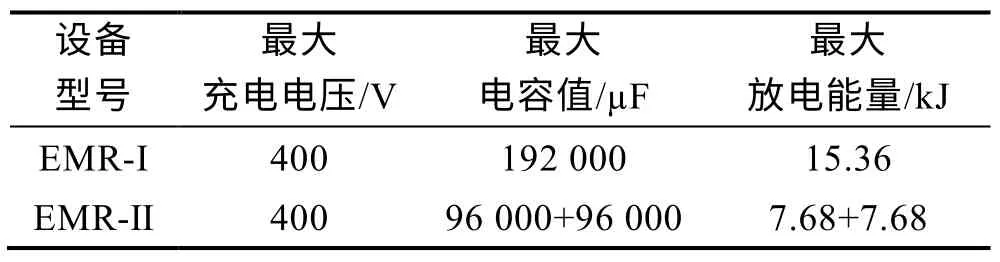

表2 电磁铆接设备技术参数Tab.2 Technical parameters of electromagnetic riveting equipment

3 结果及分析

电磁铆接放电能量是衡量设备铆接能力的最重要参数,主要由放电电压和放电电容决定,见式(1)。

式中:E为放电能量;C为放电电容;U为放电电压。

在铆钉变形的工艺研究中,最重要的就是放电电压和放电电容参数。同时,在电磁铆接中铆接驱动力来源于线圈的放电,所以线圈参数也是工艺研究的重点。线圈参数主要包括线圈匝数、导线宽度及线圈直径大小等。线圈参数影响系统的电阻和电感,所以放电电压、放电电容、系统电阻和电感是电磁铆接中最重要的几个工艺参数,而这几个参数之间又相互影响。为了确定合理的工艺参数,文中研究了各参数对铆钉变形的影响。

3.1 放电电压对铆钉镦头变形的影响

放电电压是电磁铆接中最重要的参数之一,放电电压影响放电电流,放电电流大小决定了铆接驱动力的大小。为了研究放电电压对铆钉镦头的变形影响,在感应式与自激励式电磁铆接中需保证相同的放电能量。由于感应式电磁铆接中电容值是自激励式单回路中电容值的2 倍,在相同放电电压下,感应式电磁铆接中的放电能量是自激励式电磁铆接单回路中的2倍。自激励式电磁铆接的总能量是2 个回路能量之和,所以在相同放电电压下,自激励式电磁铆接与感应式电磁铆接放电能量相同。

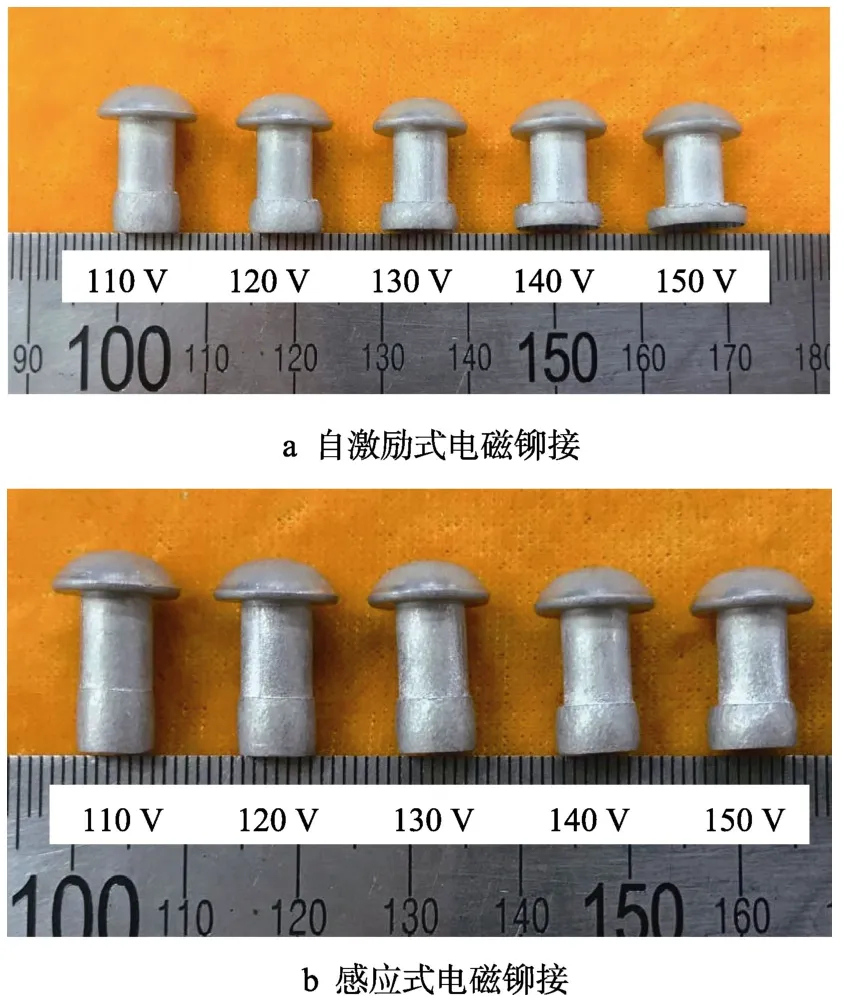

图4 不同电压下成形铆钉Fig.4 Forming rivets at different voltages

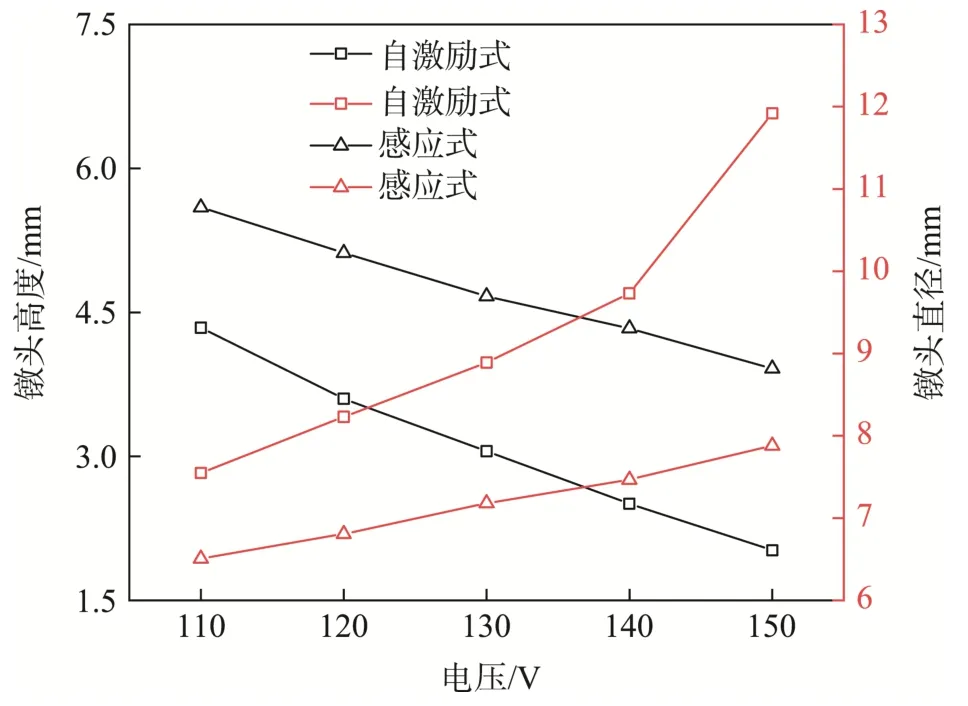

图5 不同电压下铆钉镦头的尺寸变化Fig.5 Variation of rivet head dimension at different voltages

在相同放电能量下,不同放电电压成形铆钉镦头如图4 所示。铆钉镦头的尺寸用镦头直径和镦头高度来衡量。通过测量变形后铆钉镦头尺寸,可获得镦头尺寸随放电电压的变化,其结果如图5 所示。随着放电电压的升高,铆钉镦头高度减小,镦头直径增加。随着放电电压升高,电磁铆接放电能量增加,铆接变形力增加,铆钉变形量增大。改变放电电压是改变铆接驱动力的有效方式。在相同放电能量下,自激励式电磁铆接铆钉镦头变形量要大于感应式,且随着放电电压的升高,两者之间的差别越大。有上述分析可知,在相同放电能量下,自激励式电磁铆接驱动力大于感应式,自激励式电磁铆接的能量利用率大于感应式,且随着能量的增加,两者之间的差别越大。

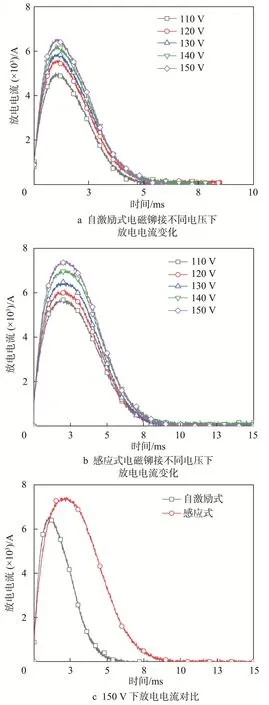

不同放电电压下,感应式电磁铆接线圈放电电流和自激励式电磁铆接中线圈1 放电电流如图6 所示。对于同一种铆接形式,随着放电电压的升高,放电电流幅值增加,周期略有增加。在相同放电电压下,相对于感应式电磁铆接,自激励式电磁铆接放电电流幅值要小,但大于感应式放电电流幅值的一半,周期大约为感应式周期的一半。这是由于自激励式电磁铆接单个回路的放电电容仅为感应式的一半所致,其能量也是感应式的一半。

图6 不同电压下放电电流的变化Fig.6 Variation of discharge current at different voltages

电磁铆接驱动力来源于两电流的相互作用。感应式电磁铆接驱动力取决于线圈放电电流和驱动片感应电流乘积的大小。由于驱动片为一块铜板,其感应电流的大小难以测量。自激励式电磁铆接驱动力取决于两线圈放电电流乘积的大小,两线圈的电流均可通过测量获得。在两线圈一致时,线圈中的放电电流将一致,所以自激励式铆接驱动力与某一线圈中放电电流的平方成正比。由于自激励式电磁铆接是两路放电回路同时放电,保证了两放电线圈电流的一致性,克服了感应式电磁铆接中线圈与驱动片的耦合问题,使铆接驱动力增大,进而铆钉变形量增加,提高了放电能量利用率。同时由于两线圈的放电电流处于各自的放电回路中,为铆接驱动力的产生引入新方式,实现了铆接驱动力的主动控制,提高了控制的灵活性,所以自激励式电磁铆接是一种动力源可控的连接方法。

3.2 放电电容对铆钉镦头变形的影响

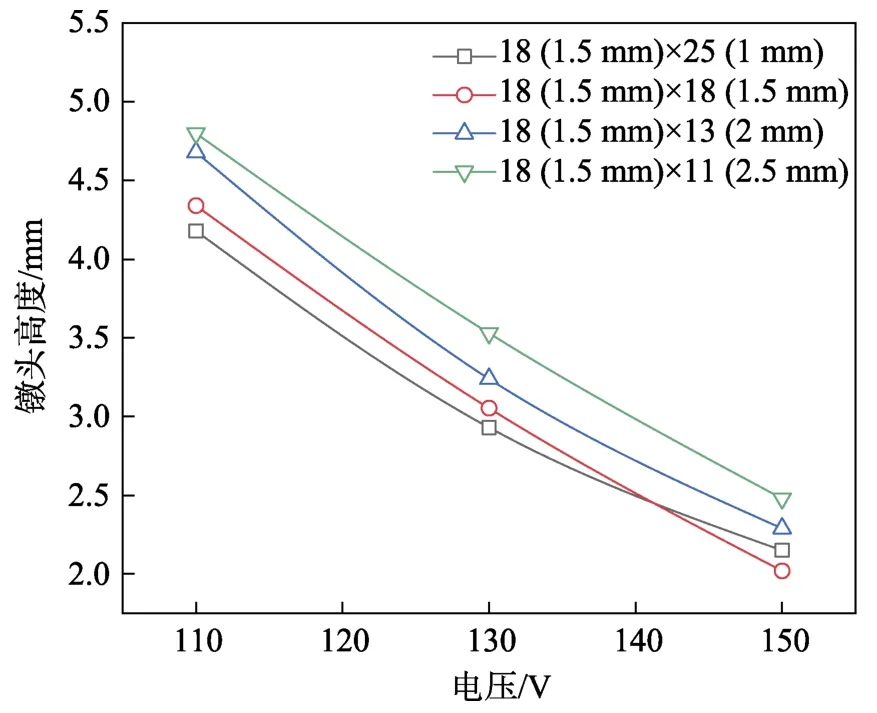

放电电容也是电磁铆接中最重要的参数之一,放电电容除了决定放电能量大小外,放电电容还是影响放电电流的重要参数,对其幅值和周期都有影响。试验中,为了保证放电能量一致,在改变放电电容时,其放电电压也将随之改变。不同放电电容铆钉镦头变形如图7 所示(其中的放电电容为两放电回路之和,自激励式单路放电电容为1/2)。在相同放电电容下,随着放电电压的升高,铆钉变形量增大。在放电电容为192 000 µF 时,150 V 即能实现直径6 mm 铆钉的成形。随着放电电容减小,成形铆钉的放电电压增加。当放电电容为48 000 µF 时,300 V 也能实现铆钉的成形。对于该设备,其铆接能力的极限远未达到,在400 V 内,可以实现直径大于6 mm 的高强度铆钉的成形,所以,采用自激励式电磁铆接是实现高强度大直径铆钉成形的有效方式。

不同放电电容铆钉镦头尺寸如图8 所示。自激励式电磁铆接在放电能量相同时,当放电电容为96 000 µF 时,铆钉的变形量最大。当放电电容为192 000 µF 和48 000 µF 时,铆钉的变形量均小于此值。放电电容增加,设备的放电能量增加,但其能量利用率并未随之增加,说明铆接设备存在最佳的能量利用率。由放电电压对铆钉变形影响可知,提高放电电压是提高铆接力最有效的措施,且放电电压越高,铆接力变化越大。当放电电容为48 000 µF 时,其放电电压为300 V,明显高于其他组放电电容下的放电电压,但其铆钉变形量并不是最大,所以对于自激励式电磁铆接而言,在放电电容为96 000 µF 时,铆钉变形量最大,设备能量利用率最高,为较为理想的工艺参数。感应式电磁铆接在放电能量相同时,铆钉镦头变形量随着放电电容的增加而降低,能量利用率随着设备放电电容的增加而降低。放电电容为48 000 µF时,铆钉镦头变形量最大,能量利用率最高。这与自激励式电磁铆接的变化规律是不同的。

图7 不同电容下成形的铆钉Fig.7 Forming rivets at different capacitances

图8 不同电容下铆钉镦头尺寸变化Fig.8 Variation of rivet head dimension at different capacitances

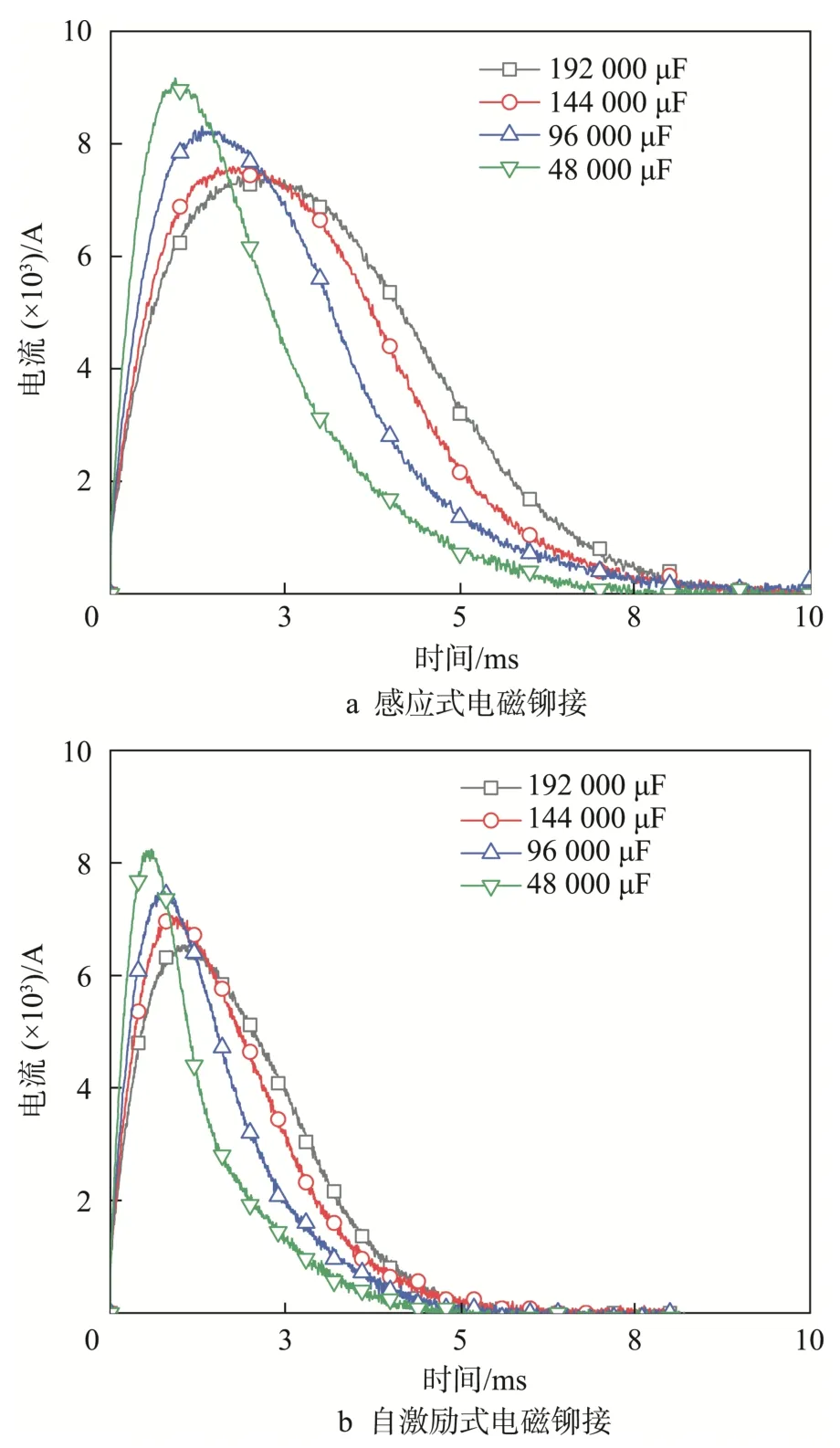

相同放电能量下,不同放电电容时线圈放电电流如图8 所示。随着放电电容增加,两种铆接形式的放电电流幅值均减小,周期均增大,到达电流峰值所需时间均增加。铆钉变形是铆接驱动力幅值在一定时间下的作用效果。对于自激励式电磁铆接,放电电容增加,两线圈电流乘积值减小,铆接驱动力幅值减小,放电电流周期增加,铆接驱动力作用时间增加,两者在某一电容值下拥有最优的匹配关系,此时铆钉变形量最大,能量利用率最高;对于感应式电磁铆接,放电电容减小使铆接驱动力幅值增加的影响大于铆接驱动力作用时间减小的影响,表现为在相同放电能量下铆钉镦头变形量随着放电电容的减小而增大。所以,对于某一种材料而言,为了获得铆钉最大的变形程度,需要综合考虑放电电流的幅值和周期。对于感应式电磁铆接,放电电容和放电线圈确定以后,放电电流的周期基本确定,其幅值可通过改变放电电压进行调整,但周期基本无法调整。对于自激励式电磁铆接,放电电容确定以后,可以对两个放电线圈进行调节,两个放电线圈的匝数可以一致也可以不同,其周期的调节范围要比感应式大得多,也更为灵活,可以满足不同材料对于加载速率的要求,提高了加载速率调节的柔性。

图9 放电能量为2160 J 时不同电容下放电电流的变化Fig.9 Variation of discharge current at different capacitances when the discharge energy is 2160 J

3.3 放电线圈参数对铆钉镦头变形的影响

3.3.1 线圈匝数

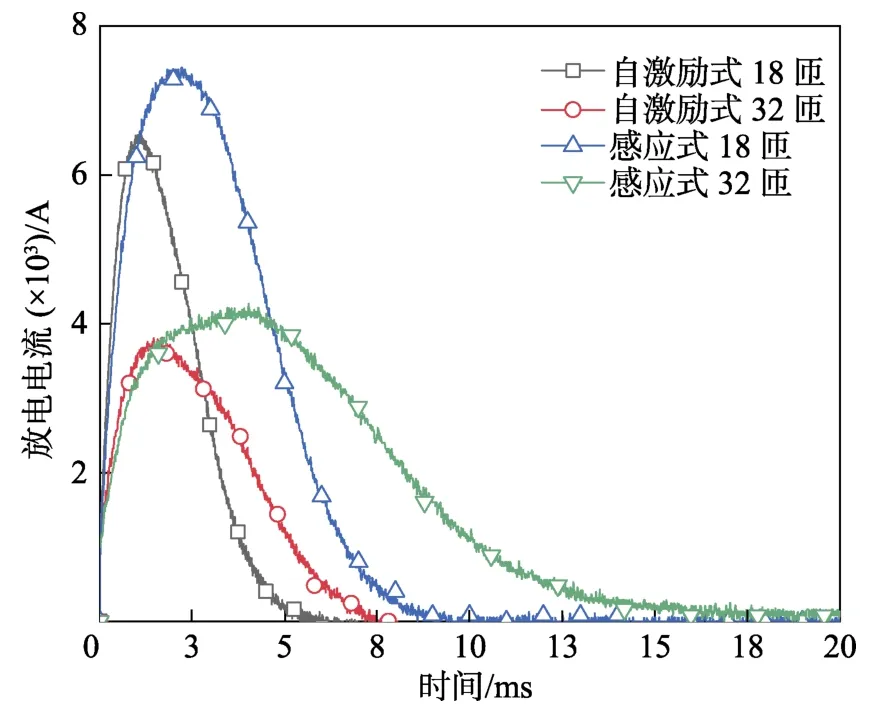

匝数是放电线圈最重要的参数,也是线圈设计的指标之一。在导线截面尺寸相同时,匝数不同,线圈的外径不同。不同匝数下铆钉镦头试样及尺寸如图11 和12 所示。自激励式18 匝和32 匝线圈铆钉试样变形量差别不大,感应式32 匝线圈铆钉镦头变形量大于18 匝线圈。对于感应式而言,线圈匝数增加,铆钉镦头变形量增加,能量利用率增加。在150 V 时,感应式电磁铆接32 匝线圈铆钉镦头变形量也远远小于自激励式电磁铆接18 匝线圈铆钉镦头的变形量,进一步说明自激励式电磁铆接能量利用率高于传统感应式电磁铆接的能量利用率。

图10 不同线圈匝数下成形的铆钉Fig.10 Forming rivets at different turns

图11 不同线圈匝数下铆钉镦头尺寸的变化Fig.11 Variation of rivet head dimension at different turns

图12 不同线圈匝数下放电电流的变化Fig.12 Variation of discharge current at different turns

电压150 V 时,不同匝数线圈放电电流如图12所示。随着线圈匝数增加,放电电流幅值降低,周期增大。线圈电感与线圈匝数平方成正比,而整个电磁铆接系统电感则主要来自于线圈电感,线圈匝数决定了系统的电感。线圈匝数增加,系统电感增加,阻碍回路中放电电流的变化,所以放电电流幅值降低,周期增大。铆钉变形是冲头对铆钉做功的结果,既取决于铆接力的大小又取决于铆接力持续时间。虽然电感增加使回路中放电电流幅值降低,但其周期增加,使得整体上呈现有利于铆钉变形的趋势。同时线圈匝数增加,线圈电阻增加,也会影响线圈放电电流的幅值和周期,使得电路中的能量损耗变大,将影响能量的分配,改变能量的利用率。对于自激励式电磁铆接,线圈匝数增加,电感增加使能量利用率增加,但电阻增大使能量利用率下降,二者的改变量接近,最终导致不同线圈铆钉镦头变形量相似,能量利用率并未明显增加;对比感应式电磁铆接,线圈匝数增加,电感的影响要强于电阻的影响,铆钉镦头变形量增大,能量利用率增加。

3.3.2 线圈导线宽度

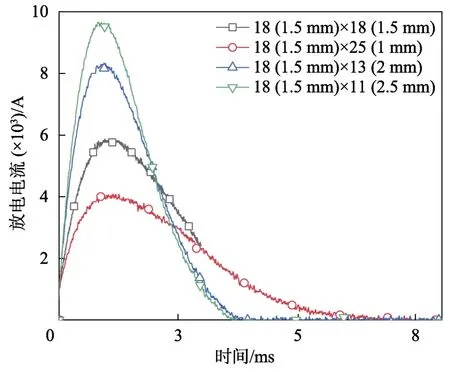

线圈的结构一旦确定,导线的缠绕面积就保持不变,导线宽度决定了线圈的匝数,进而影响系统电感及电阻。改变线圈2 的线宽,导线宽度越宽,绕制线圈的匝数越少。不同导线宽度下铆钉镦头试样及尺寸如图13 和14 所示。导线越宽,铆钉镦头变形量越小。导线宽度越小,其匝数越大,线圈电感也越大,有利于铆钉的变形。导线截面积减小,导线长度增加,会使线圈电阻增加,导致线路上的能量损耗增加。对于现有线圈结构,导线宽度减小使电感增加的影响大于电阻增大的影响,导线宽度较小时铆钉镦头变形量较大。不同导线宽度下放电电流如图15 所示。导线宽度越宽,放电电流幅值越大,周期越短。从铆钉镦头的变形量看,并非放电电流幅值越高,周期越短的铆钉镦头变形量最大。要提高铆接的能量利用率,考虑放电电流的幅值与作用时间的综合效果。

图13 不同导线宽度下成形的铆钉Fig.13 Forming rivets at different wire widths

图14 不同导线宽度下铆钉镦头尺寸的变化Fig.14 Variation of rivet head dimension at different wire widths

4 结论

1)自激励式电磁铆接驱动力源于两放电线圈电流的相互作用,是一种动力源可控的连接方法,为铆接驱动力的产生引入新方式,实现了铆接驱动力的主动控制,提高了控制的灵活性,可以满足不同材料对加载速率的要求,提高了加载速率调节的柔性。

图15 不同导线宽度下放电电流的变化Fig.15 Variation of discharge current at different wire widths

2)自激励式电磁铆接是两路放电回路同时放电,保证了两放电线圈电流的一致性,克服了感应式电磁铆接中线圈与驱动片的耦合问题,其能量利用率较感应式高,铆接驱动力大,为高强度大直径铆钉的成形提供一种有效的方式。

3)铆钉变形是铆接驱动力幅值在一定时间下的作用效果,电压、电容、电感和电阻是影响铆接驱动力和放电电流幅值和周期的重要因素。确定合理的工艺参数,提高铆接能量利用率,要综合考虑放电电流幅值与作用时间的关系。