GMC-96x型钢轨打磨车恒速走行系统改进研究

李抗

(金鹰重型工程机械有限公司,湖北襄阳 441001)

0 引言

钢轨打磨车是目前高铁养护的重要设备,其中GMC-96x型钢轨打磨车是我国钢轨打磨主力车型之一,其作业装置包含96个高速旋转的磨头,在车辆恒低速运行过程中,利用高速旋转的砂轮对钢轨头表面进行磨削,可对新钢轨进行预防性打磨,去除表面锈蚀和氧化皮等[1-3];对在役钢轨进行修复性打磨,消除波浪磨耗和表面微裂纹等,同时恢复钢轨轨面廓形。为保证打磨作业精度,打磨车作业过程中需保证车辆走行速度恒定,采用液压驱动恒速走行系统[4-6]。GMC-96x型钢轨打磨车使用初期出现了多次走行系统速度波动较大的问题,对设备使用造成影响。

1 液压恒速走行系统原理

GMC-96x型钢轨打磨车液压恒速走行系统包含2套相同的液压回路。单套恒速液压走行回路原理见图1。

与目前主流采用闭式液压系统实现车辆恒速走行不同,该车采用开式液压系统控制车辆恒速走行,在车辆下坡液压制动时,液压马达出口热油全部经散热器后,再回液压油箱,避免了闭式走行系统发热问题[7-8]。

图1 单套恒速液压走行回路原理

GMC-96x型钢轨打磨车液压恒速走行系统包含2套相同的液压回路,单套恒速液压走行回路中,系统采用2个排量为180 mL/r的电比例液压油泵(图1中1.1,1.2)驱动4个160 mL/r的电比例液压马达(图1中8.1,8.2,8.3,8.4),4个走行液压马达共同驱动车辆的3根动轴,通过改变走行液压油泵或走行液压马达的控制电流,实现车辆在0~24 km/h无级调速,通过控制电液换向阀6的换向实现车辆走行方向切换。先导式溢流阀4用于设定走行系统最高压力,防止因系统压力过高而损坏元件。直动式溢流阀7作为安全阀,保护走行液压马达的瞬间压力不超过允许值。回油路上设置1个电比例溢流阀5,用于提供可控的背压,平衡车辆下坡阶段的车重分力,实现车辆恒速下坡。电磁换向阀3用于先导式溢流阀4的卸荷,从而达到系统卸荷的目的。

具体控制模式为:车辆走行时,先在车辆控制面板输入1个介于0~24 km/h的设定速度,作为恒速控制的目标车速,推动走行手柄后,车辆走行控制系统缓慢增加走行油泵(1.1,1.2)排量控制电压,从而实现走行油泵排量的缓慢增加,当车速达到设定速度后,停止走行油泵的变量;当走行油泵控制电压至最大值时,若车速仍未达到设定目标值,则控制系统缓慢增加走行马达(8.1,8.2,8.3,8.4)排量控制电压,减小走行马达排量,从而实现车速的继续增加;当车速达到设定目标速度后,控制系统停止对走行油泵及走行马达排量的调整,从而实现车辆以设定速度恒速运行;当车辆下坡时,可通过增大电比例溢流阀的控制电流使走行马达产生适当的制动力,平衡车辆下坡阶段的车重分力,维持车辆以设定速度运行。

2 液压恒速走行系统故障现象

GMC-96x型钢轨打磨车正常作业情况下,设定速度通常为14~18 km/h,遇作业线路坡道较大情况时,限于车辆的大坡道爬坡及液压制动能力,设定速度需要降低至12 km/h,否则可能会出现上坡动力不足欠速、下坡制动力不足超速的情况,导致车辆无法维持恒速。但在车辆使用过程中,有反馈车辆在大坡道12 km/h速度作业时,仍存在速度波动较大的情况,极端情况下甚至会出现因速度波动过大导致无法作业的现象,对设备的正常使用造成影响[9-10]。

在长晖城际铁路线上,车辆设置12 km/h作业速度记录曲线,车速出现了较大波动情况,无法维持车辆恒速(见图2)。

图2 速度波动曲线

曲线分段分析如下:

(1)记录数据在前91 s,车辆恒速控制较好,车速基本稳定在11.5 km/h左右,波动范围为±0.2 km/h;

(2)记录数据在第91~136 s,此时车辆由3‰下坡逐渐转入20‰下坡,车辆速度开始出现缓慢超速现象;

(3) 记录数据在第 136~147 s,车辆超速至12.7 km/h之后,控制系统经过调节,使车辆速度快速下降至设定速度以内;

(4) 记录数据在第 145~170 s,车速降至约11.7 km/h后,又迅速出现超速情况,最大超速达1 km/h;

(5)记录数据在第170 s之后,车速进入一个循环波动状态,车速无法稳定,速度与设定值最大偏差为1.7 km/h,速度波动范围±1.1 km/h,车速需经较长时间振荡后才可进入稳定状态,尤其在车辆下坡过程中,车速进入稳定状态后恒速保持能力也较差,仍有再次进入速度振荡状态的可能性,与使用要求存在较大差距。

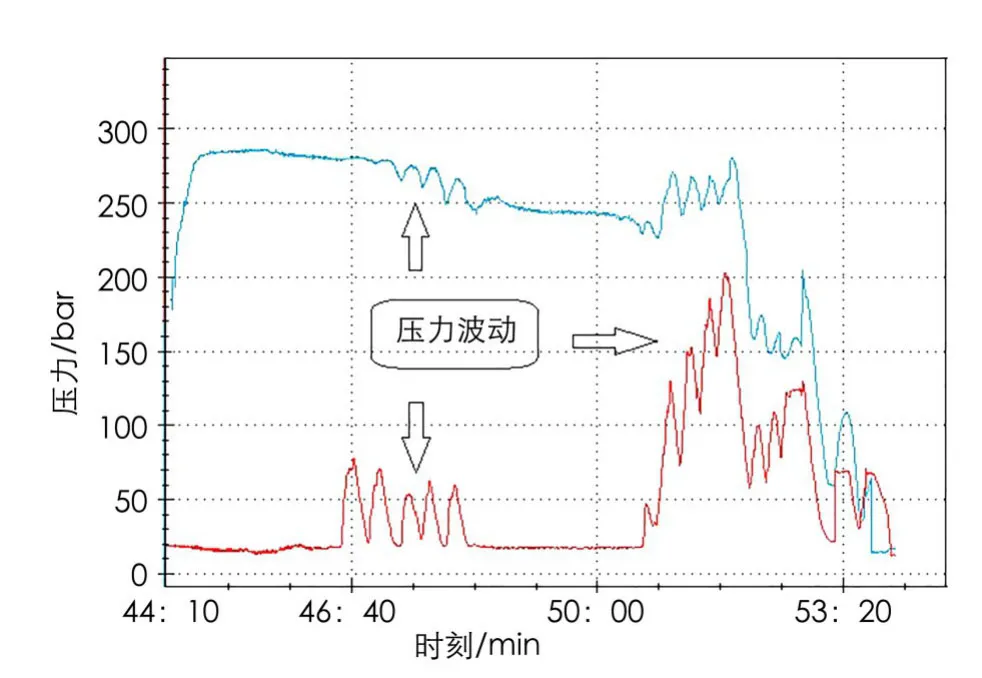

现场测试的走行系统压力(蓝线)及背压(红线)的波动情况见图3,测试结果表明,在车速波动阶段,走行系统压力及背压均存在较大的波动情况。比较典型的是在46:40之后的一段时间,走行压力与系统背压交替波动,车辆走行速度无法维持恒速。

图3 压力波动曲线

3 液压恒速走行系统分析

针对上述现象,研发组先后共优化控制策略约十几个版本,但车辆大坡道速度波动的情况仍无法得到较好解决,且车辆在平直道及小坡道恒速走行时,恒速保持比较稳定,并且新车恒速稳定性也较好,结合上述现象,初步分析可能为车辆走行动力设计裕量偏小,导致车辆在元件效率降低或设定速度在允许临界值时,无法维持车辆恒速[11]。

3.1 走行动力不足与打磨车恒速关系

GMC-96x型钢轨打磨车整车质量约460 t,对车辆液压系统的上坡牵引力及下坡制动力要求较高,同时对车辆最高车速也有较高要求,为了兼顾大坡道牵引力及小坡道最高车速的需求,设计时选用了电比例排量控制液压马达。液压马达的输出扭矩由其压差与排量2个因素决定,在车辆走行液压系统中,上坡阶段,系统中走行液压马达的最大压差是确定值,即上坡牵引力由液压马达排量决定;下坡阶段,走行液压马达的最大制动扭矩由液压马达排量及电比例溢流阀的设定值共同决定。

当车辆到达图2所示3‰下坡逐渐转入20‰下坡时,车辆运行阻力突变,车辆会出现短暂超速情况,此时控制系统加大走行马达的排量,降低走行速度,同时提高走行马达的制动能力,车辆减速能力比较充足(液压马达制动扭矩充足),从而使车速基本按控制节奏降速,车速波动下限只是略低于目标车速;当车速低于目标车速后,控制系统减小马达排量,同时对走行马达背压进行调整,调整过程中,会因车辆加速能力不足,出现走行马达排量超调至过小的排量,此时如果坡道较大、车速设定值又较高时,处于较小排量下的走行马达扭矩将不足以平衡车辆在大坡道条件下沿坡道方向的重力分力,出现车速大幅高于目标车速的情况;之后重复上述过程,使车速进入图2所示的剧烈波动恶性循环状态。

结合试验数据及上述分析,导致大坡道车速振荡的原因与车辆牵引加速能力裕量偏小有较大关系,在液压元件效率降低或设定速度在允许临界值时,无法维持车辆恒速,需对车辆走行能力进行重新校核。

3.2 走行系统恒速运行状态计算

以20‰坡道计算校核车辆走行能力,按设计能力,GMC-96x型钢轨打磨车在20‰坡道作业时,恒速走行速度应可达到13 km/h。

为了方便计算,简化GMC-96x型钢轨打磨车为一个整体,并且只考虑车辆在20‰坡道条件下以13 km/h运行时,车辆的运行阻力、坡道附加阻力及作业阻力等参数如下:整车质量G=460t,动轴轮径D=0.84m,马达至车轮传动比Z=19,油泵转速n=1900r/min,液压油泵数量nP=4,液压油泵、马达容积效率ηV=0.95,液压油泵、马达机械效率ηm=0.94,液压马达数量nM=8,坡道坡度i=20‰,目标速度v=13km/h,打磨作业阻力FZ=20kN,设马达压差ΔP=27MPa。则运行阻力:

坡道附加阻力[12]:

列车运行总阻力:

需单个液压马达扭矩:

需液压马达排量:

液压马达转速:

实际液压马达排量:

液压马达计算余量:

计算结果表明,以车辆运行状态计算,GMC-96x型钢轨打磨车在20‰坡道条件下以13 km/h运行时车辆动力充足,余量约有20.5%。

3.3 走行系统加速运行状态计算

按上述计算结果,车辆大坡道条件下的运行牵引力充足,主要考虑车辆在大坡道上进行恒速调整时,减速度所产生的影响。

GMC-96x型钢轨打磨车程序设定加速度约为a=0.04m/s2,则加速牵引力:

加速牵引力占运行阻力的比率:

由上述计算可知,在考虑加速运行的条件下,液压马达的余量(20.5%)已基本耗尽,当车辆走行系统液压元件状态稍有变化,就极有可能出现走行动力不足的情况。

3.4 解决方案

分析表明,车辆速度波动是因为车辆走行系统牵引力裕量不足导致,因此最直接的解决方案就是增大液压系统走行功率,将原来4个排量为180 mL/r的油泵,更改为6个排量为140 mL/r的油泵,并将油泵转速自1 900 r/min提高到2 000 r/min,使走行功率直接增加22%以上,并又适当优化了车辆加速策略。改动完成后,在丹江大坝线进行了多次试验,试验速度10~13 km/h,试验效果较好,13 km/h试验记录如下:

车辆在28‰坡道起步,在26‰~28‰坡道全程13 km/h速度爬坡,速度与设定值最大偏差为-0.4 km/h,速度波动范围±0.30 km/h(见图4)。

图4 26‰~28‰坡道爬坡速度曲线

车辆以13 km/h速度从28‰上坡转6‰下坡,速度与设定值最大偏差为0.7 km/h,速度波动范围±0.35 km/h(见图5)。

图5 28‰上坡转6‰下坡速度曲线

车辆以13 km/h速度从6‰上坡转28‰下坡,速度与设定值最大偏差为±0.2 km/h,速度波动范围±0.20 km/h(见图6)。

图6 6‰上坡转28‰下坡速度曲线

4 结束语

在采用电比例排量控制的液压传动系统中,因电比例控制信号的增减速率固化了车辆的加速性能,设计计算时需考虑车辆加速所需的牵引力,按照该思路重新校核匹配了GMC-96x型钢轨打磨车液压恒速走行系统,经在丹江大坝线大坡道上试验,车辆在28‰坡道上坡、28‰上坡转6‰下坡、6‰上坡转28‰下坡等条件下,均可满足13 km/h速度的恒速运行,速度波动范围在±0.35 km/h,较好地解决了该车在大坡道恒速走行阶段速度波动较大的问题。同时,其他采用电比例调速的液压系统中,加速性能校核及控制策略制定时,也可参考该思路,可更好地避免系统振荡。