萃取塔数学模型及过程强化的若干研究进展

谭博仁,李龙祥,王勇,齐涛

(1 中国科学院过程工程研究所,湿法冶金清洁生产技术国家工程实验室,北京100190;2 中国科学院大学,北京100190;3 河北工程大学,河北邯郸056000)

溶剂萃取是一种重要的化工分离技术,萃取设备主要包括:混合澄清槽、萃取塔和离心萃取器等。萃取塔具有结构简单、密封好、生产能力大等优点,在石油、化工、生物、医药和环境工程等诸多领域被广泛应用[1-2]。萃取塔根据内构件和外加能量形式不同可以分为填料萃取塔、筛板萃取塔、脉冲板环萃取塔、转盘萃取塔、振动筛板塔、Kühni萃取塔等。

近年来,针对已有各种萃取塔在水力学、轴向扩散与相间传质等方面开展了系统、深入的实验研究和数学模型研究,大量可靠的经验数学模型得以建立。随着计算模拟技术的发展,计算流体力学(CFD)因全面、直观等优点在萃取塔模拟中逐渐得到应用,相关模拟也从单一体系向多相复杂体系发展。在萃取过程强化方面也有一系列新技术产生,包括内构件改进、外加能量方式耦合、加入纳米磁性颗粒等。本文作者将从萃取塔经验模型、流体力学模拟以及萃取过程强化三方面对近年来萃取塔研究进展进行阐述。

1 萃取塔模型

1.1 水力学模型

萃取塔的水力学性能包括分散相持液量、特征速度、液滴直径等,这对萃取塔的指导生产操作有重要的意义。

(1)Karr往复筛板萃取塔 Stella[3]、Smith[4]等对Karr往复板筛板萃取塔进行了系统研究,发现Karr萃取塔的水力学性能与塔径无关,但受塔板的润湿性影响较大,可分别采用Kumar 与Hartland[5-6]的模型对Karr 萃取塔的分散相持液量与液滴直径进行良好的预测。Christo 等[7]研究了不同材料的塔板对持液量的影响,结果表明水相为连续相时聚四氟乙烯板的特征速度最低,而有机相为连续相时,不锈钢板的特征速度最低。因此,将润湿特性参数引入到Kumar 与Hartland[6]的模型中,得到了较好的预测效果。

(2)脉冲筛板萃取塔 Yadav等[8]采用50年来不同脉冲筛板萃取塔的水力学实验数据,分析了不同数学模型的准确性。结果表明:Tribess 与Brunello[9]的液泛通量预测模型、Sreenivasulu等[10]的液滴直径预测模型、Venkatnarsaiah与Verma[11]的持液量预测模型适用性最强。Sarkar 等[12]则在Venkatnarsaiah与Verma[11]模型的基础上对参数进行了调整,提高了预测准确性。Sen 等[13]对脉冲筛板萃取塔与脉冲板环萃取塔的水力学性能进行了比较,研究发现脉冲筛板萃取塔持液量受脉冲强度影响更大、持液量更低。

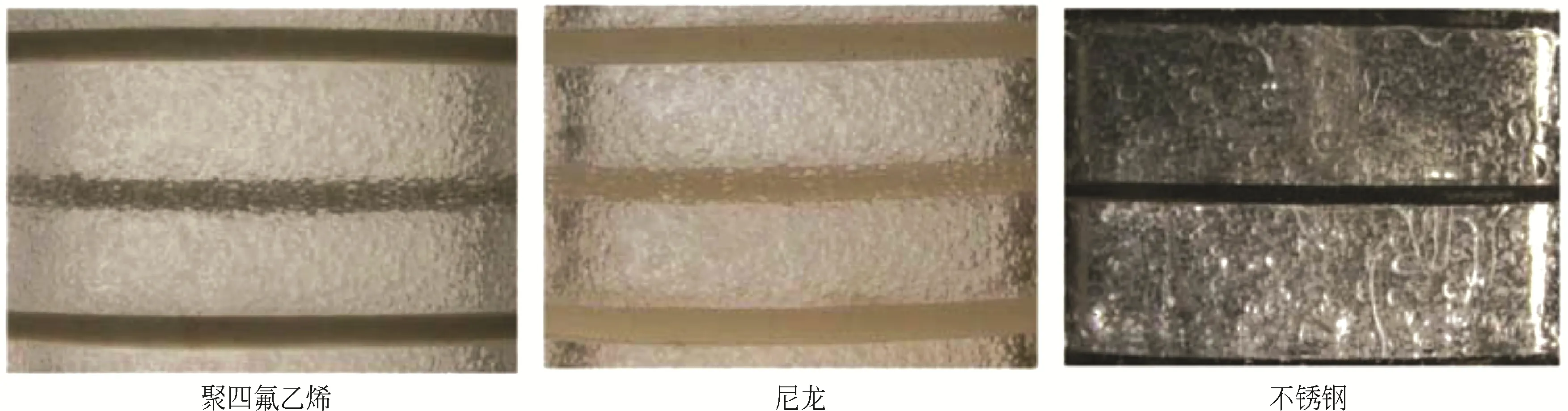

(3)脉冲板环萃取塔 Grabin 等[14]以水相为分散相,采用聚四氟乙烯、尼龙和不锈钢材质研究了内构件润湿性对脉冲板环萃取塔水力学性能的影响(图1)。在高脉冲强度下,特征速度随板材料疏水性的增加而增大;低脉冲强度下,分散相持液量受内构件润湿性能影响较大,不锈钢材质内构件的分散相持液量最大。

图1 不同内构件润湿性对液滴流动行为的影响[15]

Torab-Mostaedi 等[16]研究发现,表面张力对脉冲板环萃取塔的分散相持液量有显著影响,在不同操作区间建立了相应的分散相持液量预测模型,Sarkar等[12]在此模型的基础上,根据直径为50.8mm与76.0mm 的脉冲板环萃取塔分散相持液量数据,对模型参数进行了修正。Liu 等[17]研究了水相或有机相为连续相时,带中心柱的脉冲板环萃取塔水力学性能,并采用Kumar 与Hartland[6,18]分散相持液量、液滴直径预测模型在不同操作区间建立了对应的水力学模型。Wang等[19-20]研究了有脉冲与无脉冲条件下的板环萃取塔的水力学性能,分别建立了特征速度、分散相持液量以及Sauter液滴直径的预测模型。

(4)Kühni 萃取塔 Buchbender 等[21]将Kühni 萃取塔每个舱室分为三部分(叶轮与下部塔板的下部区、叶轮所在的中部区、叶轮与顶部塔板的上部区)对液滴的平均停留时间进行研究。结果表明:减少底部区可使萃取塔的高度降低20%而不会对液滴的停留时间有显著影响。Rode等[22]利用现有的Sauter液滴直径模型、液滴终端速度模型、液滴特征速度模型对液泛区域进行了成功预测。Gomes等[23]研究发现,含有溶质的液滴表面张力更小,破碎频率更高,使液滴更小、停留时间更长、分散相持液量增加。Asadollahzadeh等[24-25]首先通过不同萃取体系、不同传质方向进行研究,建立了Kühni萃取塔特征速度与滑移速度的预测模型,然后分别采用最大熵法、Gamma 法、逆高斯和Weibull 法对Kühni萃取塔的液滴直径分布进行了预测,结果表明最大熵法预测效果最为准确。Arab等[26]发现由分散相到连续相传质会使持液量增大,而连续相到分散相则相反,这可能是受Marangoni效应的影响。

对于其他搅拌萃取塔, Hemmati[27]、Asadollahzadeh[28]等分别采用三种不同的萃取体系对筛板转盘塔、不对称转盘萃取塔的水力学进行研究,建立了分散相持液量与液泛速度的预测模型。Asadollahzadeh 等[29]建立了Kühni 萃取塔、Oldshue-Rushton萃取塔分散相持液量的统一预测公式。

1.2 轴向扩散和相间传质

Stella等[3]对Karr往复板筛板萃取塔的传质性能进行了研究,结果表明,传质方向由连续相到分散相的传质系数高于从分散相到连续相,这是因为由连续相到分散相的传质过程中,液滴尺寸更小,提高了传质面积;同时,基于Harikrishnan 等[30]的关联式提出了传质系数预测模型。Smith等[4]通过对模型中参数的修正,使该模型可以准确预测碱性体系,同时提出了Karr 往复板筛板萃取塔的放大准则。

Yadav 等[8]使用传质模型对近50 年来不同脉冲筛板萃取塔的实验数据进行了预测验证,结果表明模型均不能达到很好的预测效果。Torab-Mostaedi等[31]通过三种萃取体系的数据,对Johnson等[32]的传质模型中的增强因子进行了修正,使预测结果更加准确。Bahmanyar 等[33]利用Newman[34]的传质模型得到有效扩散系数,并将有效扩散系数与Reynolds数相关联,建立了有效扩散系数的预测模型,通过引入有效扩散系数更准确地预测了浓度随塔高的变化规律。

Charton 等[35]对脉冲板环萃取塔的轴向扩散系数进行了深入研究,基于Buratti[36]所建立的模型,扩大了轴向扩散系数模型的预测范围(脉冲强度<0.075m/s,0.17<板间距/塔径<1.33),对于板间距/塔径<1 的小型萃取塔,其预测误差由143%降到了21%,对于工业型萃取塔,其预测误差由95%降到了27%。Liu 等[17,37]通过50mm、70mm 与90mm内径的萃取塔对此模型进行了验证,预测效果良好,同时,在Kumar 与Hartland[38]模型的基础上,提出了新的模型,实现了对不同塔径板环萃取塔传质系数的准确预测。Jahya 等[39]结合孔隙率提出了脉冲板环萃取塔的几何放大方法,如式(1)~式(3)所示。

在实际的工业生产中,无脉冲的板环萃取塔也得到了广泛的应用,Wang等[40-41]研究了板环萃取塔在有脉冲与无脉冲条件下的轴向扩散与传质性能,并分别建立了统一的预测模型,对于轴向扩散与传质系数的预测精度分别在20%与22%以下。

Safari 等[42]研究发现,采用更精确的轴向扩散模型计算的传质系数低于采用平推流模型计算结果的20%,表明了轴向扩散对萃取塔性能影响的重要性。同时,发现液滴直径的分布是影响填料脉冲萃取塔轴向扩散的重要原因,分别提出了分散相、连续相的轴向扩散系数预测模型与传质系数预测模型。

Torab-Mostaedi 等[43]研究了非对称转盘萃取塔的传质性能,结果表明,传质系数受转速的影响较大,而受连续相流速的影响较小;在传质由连续相到分散相的过程中,分散相流速的影响对传质系数影响较小,而相反的传质方向影响则较大;结合Sherwood数、Reynolds 数和分散相持液量,建立了非对称转盘萃取塔的传质系数预测模型。Asadollahzadeh 等[44]对该模型参数进行修正,成功地预测了不同传质方向下Kühni 萃取塔的传质系数,同时发现降低萃取体系的表面张力可有效地提高传质性能。

2 萃取塔流体力学模拟

2.1 CFD模拟

随着计算机技术迅速发展,计算流体力学模拟方法逐渐应用于萃取设备的流体力学预测中,为萃取塔设备的设计、放大提供了新的方法。

Bardin-Monnier[45]、Modes[46]等分别对脉冲板环萃取塔与转盘塔中单液滴的流动行为进行了模拟,研究发现由于液滴-壁面的相互作用的影响,液滴在一个板间距内的停留时间呈现出多峰分布。Sarkar 等[47]对脉冲板环萃取塔中单相流场与轴向扩散进行模拟,结果表明随着板间距增加和孔隙率减小,轴向扩散与塔内压降逐渐减小,而随着板环的外径和内径之比的增加,轴向扩散与塔内压降逐渐增大。Tang等[48]采用CFD对三种不同结构的脉冲筛板萃取塔内的单相流场进行了数值模拟,得到了比标准筛板结构传质性能更好的分散-聚并型筛板结构。

Duan[49]、Bujalski[50]等结合粒子图像测速技术(PIV)分别对筛板萃取塔与脉冲板环萃取塔内单相流进行了模拟,结果表明实测流场与CFD 模拟结果吻合较好,Duan 等[49]发现筛板之间存在较大的逆流区,通过改变降液管结构可优化连续相的流动状态。Amokrane等[15]则结合PIV对转盘萃取塔内的单相流动进行模拟,比较了不同湍流模型对预测效果的影响(图2),结果表明,如果是完全湍流,标准k-ε(或者RNG k-ε)湍流模型与一阶迎风格式相结合可达到足够的预测精度;当需考局部湍流时,应优先采用RNG k-ε紊流模型和乘方格式。

CFD 模拟研究也逐渐应用于萃取塔的液-液两相流动体系。Yadav[51]、Din[52]、Saini[53]等分别基于双欧拉模型,标准k-ε模型通过FLUENT 软件模拟成功地预测了两相逆流流动的脉冲筛板塔与脉冲板环萃取塔的持液量。Saini等[53]研究发现,液滴直径对板环塔内持液量影响较小,但会影响分散相在塔内的分布,脉冲频率对分散相持液量影响较大,而振幅影响较小。Retieb 等[54]利用ASTRID 软件对脉冲板环萃取塔的持液量进行了成功的预测,误差在12%以内。

图3 CFD模拟值与PIV测量值的结果比较[55]

研究者们还采用CFD 对塔内的流场情况进行了研究。Drumm等[55]对转盘塔内单相以及两相的流体力学进行模拟,并利用PIV 对流场进行了测量(如图3),模拟结果与测量结果吻合较好。Sarkar等[56-57]通过模拟考察了操作条件、几何尺寸对脉冲板环萃取塔持液量的影响,同时引入运输方程对轴向扩散进行了模拟,结果表明,持液量与轴向扩散的预测值和实验值之间的误差分别在8%与5%以内,具有良好的一致性。Yi等[58]对液滴的曳力系数进行修正,利用CFD 对无脉冲的板环萃取塔内轴向扩散进行了预测。考虑工业萃取塔内流体流动的非对称性,Yu[59]、Laitinen[60]等分别对脉冲板环萃取塔与Kühni塔的流体力学进行了三维模拟,结果表明较小的塔径不存在明显的径向分量,可用二维模拟代替。

2.2 CFD-PBM模拟

分散相中液滴尺寸的分布对两相流动行为的准确预测起关键性作用,群体平衡模型(PBM)能够描述离散相实体的分布特性以及引起分布变化的离散相微观行为,对双流体模型的湍流应力、相间作用力和相间传质至关重要[61],将PBM 和CFD 相结合建立CFD-PBM耦合模型,可提高预测的准确性。

Sen 等[62]对Kumar-Hartland 阻力模型的参数进行了优化,采用CFD-PBM 耦合模拟使分散相持液量预测误差减小到了5.6%;Hlawitschka等[63]基于双膜理论,并采用CFD-PBM 耦合对转盘塔的传质过程进行模拟,较好地预测了溶质在塔内的浓度分布。Amokrane等[64]首先通过搅拌槽反应器中测量的液滴粒径分布数据,对群体平衡方程(PBE)的破碎模型参数与进行了拟合,再通过CFD模拟方法,选取k-ε湍流模型研究了脉冲板环萃取塔内的单相流动,并用PIV 实验进行了验证,最后利用CFDPBM耦合模型,对脉冲板环萃取塔内Sauter液滴直径进行了准确预测。Attarakih 等[65]提出了一种基于简化二元群体平衡模型模的流体力学与传质层次化模拟的方法,该方法利用一维CFD 模型和的二元种群平衡模型相耦合,在颗粒群平衡实验室(PPBLAB)软件中进行实现。

液滴破碎实验数据的缺乏是群体平衡模型应用的局限性之一,Fang等[66]利用高速相机研究了脉冲板环萃取塔内亲水性内构件对液滴破碎聚并行为的影响,提出了新的破碎频率、聚并频率与破碎子液滴尺寸分布模型。Korb 等[67]用二(2-乙基己基)磷酸与硫酸锌体系,在内径为32mm 的Kühni 萃取塔中进行了单液滴破碎实验,提出了新的滴破碎概率和子液滴尺寸分布模型。Zhou等[68]测量了脉冲板环萃取塔内的液滴破碎行为,提出了新的破碎频率、子液滴尺寸分布经验模型。Yu 等[69]利用Zhou 等[68]提出的新的破碎模型,对脉冲板环萃取塔内的两相流动进行模拟,研究了液滴粒径范围和分散相入口初始液滴粒径分布的影响,模拟结果与实验数据吻合较好。

2.3 其他模拟方法

基于简化的群体平衡模型,液液萃取模块(LLECMOD)、ReDrop 程序等相关模拟软件因计算负荷低、速度快等优点,在不同类型萃取塔的模拟中有一定的应用。

Jaradat 等[70-71]利用LLECMOD 模拟了不同脉冲条件、流比下,填料萃取塔和筛板萃取塔的稳定性。结果表明:脉冲强度对高界面张力体系的影响显著,而流量的变化对分散相持液量、液滴直径和低界面张力体系的溶剂浓度剖面有很大影响。

Hlawitschka等[72-73]通过激光诱导荧光(LIF)与PIV分别测量两相分布与速度场,同时使用LLECMOD与FLUENT 对Kühni 塔内的水力学进行了模拟,结果表明,LLECMOD 使用一维计算的预测准确度高;FLUENT对持液量的预测值稍低于实验值,并需要较高的计算负荷,但可给出液滴、两相分布、湍动能损耗和两相流速等详细信息。Buchbender等[74]采用单液滴实验测量了Kühni 萃取塔内分散相持液量、Sauter平均直径等水力学参数,并基于蒙特卡洛法,利用ReDrop 程序中的群体平衡模型对其水力学性能进行计算,与实验数据吻合良好。

3 萃取塔的过程强化

3.1 新型萃取塔内构件

3.1.1 复合陶瓷内构件脉冲萃取塔

在盐湖提锂和稀土元素的分离过程中,氯化物对不锈钢萃取塔内构件有很强的腐蚀性,Yi等[75-76]分别用陶瓷筛板与新型复合陶瓷内构件对筛板萃取塔(图4)进行了改进。

图4 复合陶瓷脉冲萃取塔[76]

研究表明,与陶瓷筛板内构件相比,新型复合陶瓷内构件的持液量升高50%,液滴直径减小40%,轴向扩散系数降低50%,传质单元高度降低50%,最优操作条件下传质单元高度可低至0.2m,采用脉冲筛板萃取塔模型可以对陶瓷筛板与复合陶瓷内构件的水力学性能、轴向扩散以及传质性能进行满意预测。

图5 Tenova脉冲萃取塔与内构件[77]

3.1.2 Tenova脉冲萃取塔

Li 等[77]对板环塔的内构件进行了改进(Tenova脉冲萃取塔),如图5 所示,板的边缘与环的内部为锯齿状波纹,以强化液滴在内构件边缘的破碎,增加比表面积、提高传质系数。

实验结果表明,与脉冲板环萃取塔相比,Tenova 脉冲萃取塔的持液量更低、液滴直径更小、轴向扩散系数更小[78-79]。将该萃取塔分别应用于萃取反应速率较快的体系(硫酸-叔胺-异癸醇,一级动力学反应速率为1.4s-1)和萃取反应速率相对较慢的体系(硫酸铜-1-(2-羟基-5-壬苯基)乙酮肟,一级动力学反应速率为2.1×10-2s-1),结果表明对于萃取反应速率较快的体系,Tenova脉冲萃取塔传质效果与传统板环塔一致;对于萃取速率较慢的体系,Tenova脉冲萃取塔可以更好地消除两相流量对传质效果的影响,增大传质系数[80]。

3.1.3 新型填料萃取塔柱

张敏卿等[81]通过对板波结构纹填料的不同齿度的网孔(网孔3.5×5.9,网孔1.7×3.4,网孔1.6×2.6)研究发现,网孔越小,切割出的分散相液滴的直径越小,分散相液滴群总表面积越大,传质效率越高,与鲍尔环相比传质单元高度低15%到45%。

为了解决化工溶剂脱沥青,润滑油精制,含酚废水处理等高运行通量的分离过程,清华大学化工系在VKB 型规整填料的基础上又开发了SBW 新型的舌形板波纹规整填料,在FG 系列蜂窝格栅规整填料的基础上开发了新型DFG导向格栅规整填料。蔡卫滨等[82-83]分别对SBW 舌形板波纹规整填料与DFG导向格栅规整填料(图6)萃取塔的水力学性能和传质性能进行了系统研究,结果表明SBW 舌形板波纹规整填料萃取塔的传质单元高度为0.6~1.4m,优于舌形格栅及蜂窝格栅等规整填料,液泛通量为90~150m3·m-2·h-1;DFG导向格栅规整填料萃取塔的传质单元高度为2.2~3.1m,液泛通量为123~154m3·m-2·h-1。

图6 2种新型填料的照片

在化工分离领域,磁场[84]、电磁场[85-86]强化具有清洁、高效等优点,是最具发展潜力的过程强化技术之一。Amani 等[87]考察了磁性纳米颗粒和磁场对传质效果的影响。在规整填料中,用四个相同的锌铁氧磁芯体棒产生磁场(图7),在有机相(分散相)中加入质量分数为0.001%~0.005%的尖晶石型锰铁氧体纳米粒子。结果表明在磁场的影响下,磁性纳米粒子布朗运动加强,使得颗粒与周围媒介相对速度增大,提高了甲苯-乙酸水体系的传质效果。

3.2 新型萃取塔型式

3.2.1 搅拌-脉冲萃取塔

近些年,Kockmann 团队[88]对不同类型萃取塔的效率进行了总结,将搅拌萃取塔与脉冲萃取塔相结合,设计了内径为15mm 的搅拌-脉冲萃取塔(APC),如图8所示。叶轮通过高速搅拌增强液滴的破碎,由底部产生的脉冲使得分散相和连续相可以顺利地逆流通过板间隙,液滴在塔板处聚结并进入下一个单元舱室,保证液滴的破碎聚并区域不断更新。

图7 填料塔内四极磁场图[87]

图8 搅拌-脉冲萃取塔[89]

通过实验分析,在高转速下(>900r/min)该萃取塔内分散相持液量接近50%,每米传质单元数高达17~25级。该萃取塔已被成功应用于芳香酸、3,5-二硝基苯甲酰-(R,S)-亮氨酸等手性物质的分离与5-羟甲基糠醛的富集,收率高、分离效果好[89-90]。

Soboll 团队[91-94]对直径为32mm 的搅拌-脉冲萃取塔的水力学、传质单元高度进行了研究,并与直径为15mm 的同型搅拌-脉冲萃取塔进行比较,以研究该强化萃取塔的放大效应。结果表明:相比于直径15mm 的萃取塔,将直径扩大到32mm 后,液泛通量增大,每米传质单元数有所下降,但仍是传统搅拌萃取塔的两倍。对于该类型萃取塔的数学模型还比较缺乏,本文作者团队目前正在结合模型方法与CFD 模拟对该萃取塔的性质进行系统研究,为工业设计放大与应用提供基础。

3.2.2 L-型脉冲萃取塔

Amani 等[95-96]设计了一种L-型(垂直-水平)脉冲筛板萃取塔,并研究了不同物系、脉冲强度对萃取塔中能量耗散、特征速度、轴向扩散与传质系数的影响,建立了预测公式。Mohammadi[97]、Panahinia[98]等分别研究了萃取塔的持液量、不同传质方向对轴向扩散与传质系数的影响,并建立了相应的预测模型;Rafie 等[99-100]将内构件改为填料,考察了不同操作条件对轴向返混与传质性能的影响。

4 结语

萃取塔作为溶剂萃取的一种重要单元设备被广泛应用。目前萃取塔的研究主要是围绕着液-液两相的流体力学、液滴群行为、传质过程模拟、设备强化等方面开展。近年来,针对不同类型的萃取塔,研究者们相继建立了更完善、准确的经验数学模型,广泛应用于工程领域。计算机模拟方法的出现为萃取塔的研究提供了为更丰富的理论基础,适用性较宽,可为萃取塔内复杂流场的研究提供支持,也为萃取塔的结构优化、工业放大提供可靠保证。

符号说明

da,dd,d—— 分别为圆环内径、圆盘直径、圆环外径,m

hc—— 连续相表观传质单元高度,m

ε—— 孔隙率