管道清管器运行速度控制技术研究进展

刘海潇,何利民,陈建恒,罗小明,赫松涛,李清平

(1 中国石油大学(华东)储运与建筑工程学院,山东省油气储运安全省级重点实验室,山东青岛266580;2 中海油研究总院,北京100028)

油气行业中,常使用清管器执行油气管道杂质清除、应急修复和无损检测等任务。随着对管道安全问题和降本增效理念的逐步重视,清管操作已成为全世界油气管道运行中必不可少的作业规程[1-4]。其中,清管器的运行速度是需要重点控制的参数之一,当其处于合理区间内时(原油管道1~5m/s,天然气管道2~7m/s),清管效果最佳[5-9];尤其是对于管道内检测器(ILI),为获得准确的检测数据,需要维持其运行速度在稳定值附近[10-12]。

从宏观角度来讲,清管器速度的控制策略可分为被动控制和主动控制[1]。被动控制是指不对清管器骨架结构作改变(即传统清管器),通过调节管道入口流体流量或操作压力改变清管器后方的驱动力,从而降低或增大清管器运动速度[9,13-15]。通过被动控制不仅可以改变清管器的全线运行速度,还可以对清管器运行到某一管段处的速度进行控制[4,16],操作较为灵活,是目前应用较为普遍的方式。但被动控制会降低产量,引起生产延期,劣势明显[17]。主动控制是随着检测技术的发展逐渐兴起的一种控制方式,指在不改变管道流量和操作压力的前提下对清管器结构进行改造,使其运行过程中的驱动压差改变,从而控制运行速度,该技术主要分为射流清管技术[5,17-23]和清管器智能调速技术[3,8,10-12,24-26]。

为了揭示清管器运行机理和对清管器运行速度进行准确计算,众多学者对运动模型进行了研究。本文首先对其进行总结,然后以此为基础分别分析被动控制和主动控制的研究与应用现状,旨在全面探讨管道清管器速度控制策略,寻求其研究发展方向。

1 清管器运动模型

清管器运动模型是研究清管器运动速度的理论基础,建立准确可靠的运动模型对实现清管器速度的调控有着重要意义。目前对清管器模型的研究主要集中在传统清管器和近年来逐渐兴起的射流清管器。

1.1 传统清管器运动模型

传统清管模型的研究较早,模型的建立与研究可追溯至1964年,McDonald等[27]将管道分再生区、带液膜气相区、液塞区和未干扰区,利用稳态假设提出了第一个理想的清管模型。1982 年,Barua[28]基于大量以空气-煤油为介质的清管实验,对McDonald 模型作了改进,但其仍然属于稳态模型的范畴。1988年,Kohda 等[29]学者第一次提出以瞬态两相流方程为基础的瞬态清管模型,可用于分析入口速率或出口压力变化所产生的瞬时参数变化。1995 年,Minami 等[30]将管道分为上游瞬态两相流区、液塞区以及远离本体瞬态两相流区,通过欧拉-拉格朗日方法耦合清管模型和瞬变流模型,得到了精度较高的气液两相流瞬态清管模型,其对于整个传统清管模型的发展具有重要的意义。1998年,Lima等[31-32]以清管器为界将管道分为上游和下游,利用双流体模型建立了可用于分析流体瞬态特性的清管模型,该模型与实验数据吻合较好,但无法计算清管器前方液塞头部的具体位置。我国在多相清管领域的研究起步较晚,主要有李玉星[33-34]、徐孝轩[35]等学者针对气液混输管线进行研究,建立了相应的清管模型。

1.2 射流清管器运动模型

射流清管器运动模型的研究起步较晚,学者们在传统清管器运动模型的基础上,耦合清管器旁通孔的压降方程,形成射流清管模型,并采用有限差分或特征线等数值方法进行求解。主要的代表性工作及阶段性进展如下。

巴西学者Azevedo 等[36-37]于1996 年首次对带旁通孔的射流清管器进行研究,分别对可压和不可压介质流动条件下的射流清管器运动特性进行分析,研究的清管器类型包括带旁通射流孔的泡沫、直板、皮碗清管器,最终建立了射流清管器理论模型,然后基于实验数据,开发了PIGSIM清管软件。韩国学者Nguyen 等[2,38]于2001年对带有旁通控制阀门的射流清管器进行研究,假设气体马赫数小于0.45 且不可压缩,推导出气体流过旁通的阻力方程,并建立旁通气体流速、清管器位置及速度的内在关系,该模型预测清管器速度和位置的准确性较好。Hosseinalipour等[39]研究了射流清管器的瞬态运动特性,基于移动和交错网格,使用有限差分法求解可压缩气体的连续性和动量方程,模拟结果与现场数据吻合性较高。2008年,Tolmasquim等[40]使用有限差分方法对流体动力学方程进行求解,利用收发球装置上的阀门PID 控制器调整清管器的速度,得到一种有效调节清管器运行速度的方法。2009年,Esmaeilzadeh 等[9]将气液两相动力学方程与清管器动量方程相结合,基于规则矩形网格,使用特征线法对非稳态条件下的非线性方程组进行求解,获得了清管器的位置、上游最佳流量和清管器到达终端的时间。同年,加拿大Botros 等[41]考虑管路起伏及其他参数的变化,包括气体的性质、壁面摩擦力、旁通射流量、球体前后压差、皮碗密封性能等,模拟预测结果标准偏差在8%以内。

2 清管器被动控制策略

被动控制通过调节管道入口流体流量或压力改变清管器的后方驱动力,从而控制清管器运动速度[1]。清管器运行的动力来自管内流体介质的推动,对于液体管道,清管器的速度与流体流动速度基本一致;而当管内含有气体时(天然气管道、气液混输管道等),由于气体的可压缩性,清管器的运行会产生强烈的脉动,清管器难以稳定运行[13],因此当使用传统清管器时,为控制清管器的运行速度位于合理区间,管道入口流速和操作压力需要谨慎地选择[14-15]。Guo 等[14]针对不同管径的管道给出了清管过程中操作压力和入口流体流速的建议范围,该范围具有一定的参考价值,但在实际工程中难以给出具体合理的操作值。通常在使用被动控制方法之前,需要通过模拟计算优选入口流速和操作压力[40]。Esmaeilzadeh等[9]使用特征线法(MOC)对清管器运动模型和流体方程进行求解,分别计算了不同气液入口流速下清管器的运行速度,从而可以得到使清管器运行速度处于合理区间内的流体入口流速,与工程清管数据对比显示模拟结果良好。目前,多个商业多相流模拟软件相继开发了清管模块,如OLGA、LedaFlow,这些软件的使用使清管操作的模拟计算更加方便快捷,得到了研究者和工程人员的广泛应用[15,19,21-22,42-45]。Dykhno 等[15]使用OLGA 软件模拟了一条5.2 英寸(1 英寸=2.54cm)管道的清管过程,分别研究了不同入口流量和不同终端操作压力下的清管器运行速度,指出随入口流量的降低和终端操作压力的升高,清管器的运行速度均会降低,但过多地降低流体入口流速会使产量大大减小,降低经济效益,因此可以适当增大终端分离器压力作为补偿。

被动控制不仅可以调节清管器的全线运行速度,还可以对清管器运行到某一管段处的速度进行控制。对于气液两相混输或者含有积液的管道,清管过程中清管器的前方会堆积大量液体,当到达管道终端时,这些积液会使终端设备的液位急剧上升,甚至产生溢流,造成严重事故。因此,当清管段塞接近管道终端时,需要对清管器运行速度进行进一步的控制。Abdelhady[16]报道了对一条30 英寸浅海海底高压天然气管线使用清管器清除积液的案例,在该清管过程中,管内积液大量堆积在清管器前方,为有效控制终端积液的流出,技术人员在距离清管器到达终端2h 时第一次减小入口流量,随后对入口流量逐步减小甚至关停部分气井以控制清管器速度,确保终端段塞捕集器的液位平稳上升。而对于深海海底管线,清管器会因液塞充满长立管而在立管底部发生停滞,直至后方压力升高,足以克服液柱静压力。清管器启动后将推动积液流出立管,下游压力减小,而上游气体的体积增大幅度很小,压力几乎不变,因此清管器在立管中的压差逐渐增大,运行速度越来越大,当到达终端收球平台时,会产生极高的速度[4,13],Subash 等[4]对一条长6000ft(1828m)的立管进行了模拟计算,假设清管器到达立管底部时积液能够充满整个立管,其在立管顶部速度将达到70ft/s(21.3m/s),这会给终端收球设备带来极大安全威胁,因此需要对其进行控制。一个简单有效的控制方法是在立管顶部位置安装节流阀,使高速流出的液体通过该节流阀而增大清管器前方压力[4],另外也可以在清管器到达前向立管底部注气,推动清管段塞提前流出立管[13]。

在被动控制方法中,核心技术是选取合适生产流量和操作压力,以使得清管器在可操作的驱动压力下获得理想运行速度,因此在清管操作前,不同入口条件和操作压力下,对清管器运行速度的准确计算是关键。目前主要依靠多相流软件(如OLGA、LedaFlow)中的清管模块进行相关计算,但关于其清管模块计算准确性并未见相关报道,因此今后需使用工程清管数据,对多相流软件计算结果进行验证及合理修正,以获取准确清管器运行速度计算值。

3 清管器主动控制策略

对于传统清管操作来讲,被动控制法是最常用的清管器速度控制方法,但其弊端也非常明显:减小入口流速会降低产量,耗时较长,增大清管时间和成本。根据van Spronsen 等[17]对东南亚一条LNG管线现场清管案例的报道,使用传统清管器时,由于需要控制清管器速度而使得其清管期间输量下降40%,这不仅带来较大的经济损失,还会因为冬季用气量大而导致长时间无法清管,由此产生较大的安全隐患。因此采用改造清管器结构的主动控制法具有较高的经济效益和安全意义。目前,主动控制主要分为射流清管技术和智能调速技术。

3.1 射流清管技术

射流清管器通常是指在钢骨架中心开设旁通孔的一类清管器,在清管过程中,后方气体可以通过旁通孔进入下游,清管器前后压差减小,运行速度降低。对射流清管器运动方程进行简化,忽略其运动过程中的加速,可以得到稳态工况下清管器的速度公式[式(1)][5,46-47]。

式中,Vg为清管器后方驱动气速,m/s;Vpig为清管器速度,m/s;φ 为清管器旁通率;Ffric为清管器与管壁的摩擦力,N;K为旁通结构的压降系数;ρbp为旁通孔内的气体密度,kg/m3;Apipe为管道的横截面积,m2。通过式(1)可以看出,管道参数、运行工况和清管器特征参数对清管器速度均有重要影响,而作为一种主动控制方法,对射流清管器速度的控制主要通过改变以下三个特征参数实现。

(1)旁通率 旁通率定义为射流清管器旁通孔最小面积与管道截面积之比,选取合适的旁通率是获得理想速度的最主要方式。

目前,已有数位研究者在室内展开了对射流清管器旁通率与其运行速度之间关系的研究,Chen等[47]在由规格为φ60mm×3mm、长度为100m的不锈钢管搭建的环道中进行了室内两相流清管实验,发现清管器平均运行速度随旁通率的增大而减小;Hendrix等[48]使用内径52mm的有机玻璃管在实验室内搭建了长62m的可视化清管环道,进行了单气相清管实验,进一步研究了旁通率对清管器速度的影响,发现清管器平均运行速度与后方驱动气速之间基本满足关系式式(1),但随旁通率的增加,实验数据与理论关系式之间偏离逐渐增大,因此当选取高旁通清管器时,使用式(1)预估清管器平均速度则会出现较大误差。

在工程实践中,为准确获得射流清管器运行速度,优选合适的旁通率,通常需要借助多相流软件(如OLGA、LedaFlow 等)的清管模块或企业自主开发的清管过程模拟软件进行模拟计算。Entaban等[20]报道了马来西亚的一条LNG管道射流清管技术运用情况,为了优选射流清管器旁通率,研究者使用壳牌自主研发的模拟软件分别对旁通率为0、12%、15%的清管器进行了生产工况下的清管过程模拟,发现旁通率的增大可显著减小清管器速度,但为了避免速度过低而发生清管器卡堵,研究人员最终选择了12%旁通率。Olaniyan 等[18]分别使用OLGA 和LedaFlow 对一条内径18in(1in=2.54cm)、长85km 的凝析液管道清管过程进行了模拟计算,研究发现两款模拟软件对清管器平均运行速度的计算基本相同。但通过文献调研,未发现对多相流软件计算速度的准确性的研究。

(2)压降系数 压降系数反映清管器结构对前后压降的贡献程度,是旁通结构的参数,受运行工况影响较小[46,49-52],因此对压降系数的改变,主要通过选取不同的旁通结构实现。

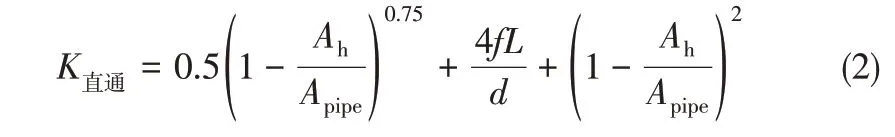

工程中常用的旁通结构有两种:直通结构和前端带折流板结构。这两种旁通结构压降系数的计算均缺少准确的理论模型,但结合Idelchik[52]提出的突缩结构和前方绕流结构压降系数的经验计算公式、Borda-Carnot 突扩压降系数经验计算式[53]提出的突扩压降系数经验计算式以及直通通道内沿程摩阻压降系数计算式,可以得到这两种旁通结构的压降系数计算公式[式(2)]。

式中,Ah、Apipe分别为旁通孔和管道横截面积,m2;L 和d 分别为旁通孔长度和直径,m;f 为范宁系数,可使用Churchill关联式[式(3)][54]计算。

式中,h 为折流板与后方旁通孔的水平距离,m;H为折流板直径,m。

Azpiroz[49]和Hendrix[51]等分别使用CFD模拟的方式验证了此经验公式的准确性,计算误差均在可接受范围之内。Wu 等[23]指出,带折流板结构清管器通常驱动力较大,有利于防止在清管过程中发生卡堵。

(3)摩擦力 清管过程中清管器皮碗与管壁之间的摩擦力是阻碍清管器运动的最主要因素,同时是清管器运动模型中的重要参数之一。文献[5,17-18,20,22]均指出清管过程中理论计算与现场数据之间产生偏差的重要原因是摩擦力的不准确计算,陈建恒等[55]使用OLGA 软件研究了摩擦力偏差对清管器速度计算的影响(图1),指出为了模拟清管器运行速度,需要准确获知摩擦力大小。

图1 清管器平均速度和清管时间随摩擦力的变化曲线[55]

文献[9,56-59]分别使用Shigley 过盈配合关系、简化数学模型以及有限元等方法提出了计算摩擦力的数学模型,均表示能够控制计算误差在合理范围之内。橡胶柔软皮碗的摩擦学特性、可靠性研究对油气管道的高效清管具有重要意义[60-62],因此谭桂斌等[63-65]针对蜡基油管道,对管道蜡层剥离和切屑变形去除等动态特性展开研究,建立了密封橡胶皮碗运移力学模型。但由于摩擦力的影响因素众多,且计算过程相对繁琐,工程实践中较少采用,为了准确快捷地获得管壁与皮碗之间的摩擦力大小,室内试验及现场应用时常使用以下三种方法:稳态计算法[47-48]、反算法[18,22]、牵拉法[58]。

射流清管技术作为一项主动控制清管器运行速度的方法,其对速度的调控主要通过基于不同管道规格及运行工况更换不同旁通率来实现,而旁通率的优选则依赖于对压降系数和摩擦力的准确计算。目前压降系数计算的相关研究已经完善,可以对射流结构的压降系数进行准确计算;而对于皮碗与管壁间的摩擦力计算,目前仍缺少简便可靠的工程计算方法,为了射流清管技术的进一步推广,今后应开展建立清管器皮碗与管壁间摩擦力的工程计算模型。

3.2 智能调速技术

对于管道内检测器来讲,为了获得准确的检测数据,需要将运行速度控制在某一稳定值附近(一般小于4m)[3,10],因此管道内检测器常带有速度控制单元,其常见结构如图2 所示,工作原理如下:设备上安置的里程传感器检测清管器运行速度Vp,并将其传送给控制单元,控制单元将Vp与预设阈值上下限Vmax和Vmin进行比较,若Vp≥Vmax,说明清管器运行速度过快,则控制步进电机打开转动叶片,转动叶片与固定叶片之间形成旁通,此时有流体经过旁通流向下游,驱动力因此减小,清管器速度减小;相反地,当Vp≤Vmin时则关闭转动扇叶,清管器前后压差增大,速度进而提高,直至运行速度置于预设区间[24]。

图2 速度控制单元结构

速度控制单元所采用的控制策略是调速清管器设计中的关键,由于国外技术的封锁,此处可考文献较少。据Rahe[10]的报道,最初的控制策略基于简单的阈值判别,即当清管器速度高于上限值10%时,则打开旁通阀降速,当低于下限值10%时关闭旁通阀提高速度,这种控制方法较为简单,能够有效防止清管器速度的过大或过小,但调节过程过于死板,极易引起清管器速度的强烈脉动。Nguyen[6]和Rahe[10]等均提出了非线性控制策略。Nguyen 等[6]基于构造的Lyapunov 方程,采集清管器位置、速度和旁通孔流体流速三个参数作为依据控制旁通孔的开度,实验结果显示控制效果良好;Rahe[10]则将清管器速度作为唯一的参考变量,建立了简化的数学模型,但其转阀过程耗时较长,调节存在滞后现象。朱霄霄等[24,66-67]沿用将速度作为唯一判别依据的思想,提出了基于PID控制的清管器速度控制策略,引入转阀调整比例系数P,可由实验和模拟进行优化整定,执行机构(电动机)所控制的转阀转动角度为[式(4)]。

式中,ve为实际速度与预设速度之差。在清管器运行过程中,P为定值,当ve较大时转动角度较大,ve较小时转动角度则较小,因此这种控制策略较为灵活,调速反应较快。

旁通阀门是调节清管器驱动力的部件,其能否快速反应在清管器速度调节过程中起着重要作用。根据自由件的运动方向,可以将旁通阀门分为直动调节阀和转动旁通阀两种。直动旁通阀有多种形式,常用的有图3 所示的两种,其中图3(a)结构中将外阀体固接于清管器钢骨架上,电动机控制自由阀体往复移动,从而改变气体通过的面积,即旁通率,从而达到驱动力的改变[3,68];图3(b)中则设置锥形旁通孔和控制阀门,通过调节控制阀门的与锥形旁通孔之间的不同距离,改变流体向下游流通的通道大小,进而控制清管器速度。相较于直动旁通阀,转动旁通阀的控制具有反应速度快、调节时间短的优点[67],因此转动旁通阀的使用更加广泛,包括国外的ROSEN公司和Inline公司[69],目前常用的转阀形式有常见的转动叶片形式[图4(a)][24,39,66-67]和Delft 大学联合壳牌公司研发的球形阀形式[25][图4(b)]。

图3 直通旁通阀

对于内检测清管器来讲,对运行速度的控制极为重要,其中速度控制策略是核心技术,然而目前此项技术受到国外技术封锁,加大研究稳定可靠的速度调控技术对国内管道检测水平的提高具有重大意义。

4 总结与展望

4.1 总结

在管道清管操作中,为使清管效果达到最优,清管器的运行速度是需要重点控制的参数之一。清管器运行速度的控制方法可分为被动控制和主动控制,主动控制策略主要有射流清管技术和智能调速技术两种,分别应用于不同清管任务中。

被动控制通过调节管道入口流体流量或压力改变清管器的后方驱动力,从而控制清管器运动速度。此方法不仅可以改变清管器的全线运行速度,还可以对清管器运行到某一管段处时的速度进行控制,操作较为灵活,应用普遍,相关操作实践广泛,但被动控制会降低产量,引起生产延期,劣势明显。

图4 转动旁通阀

射流清管技术在钢骨架中心开设旁通孔,主要通过调节旁通率、压降系数和摩擦力三个参数改变清管器运行速度,其中优选旁通率是最主要的控制方式;旁通率的优选主要基于压降系数和摩擦力的准确计算;通常使用多相流软件清管模块或数学模型进行清管器的速度模拟计算,选择合适旁通率。

清管器智能调速技术主要应用于管道内检测,其核心技术是速度控制单元中速度控制策略的选取和设计;旁通阀门是改变清管器驱动力的部件,主要分为直动式和转动式,转动式阀门因其调节灵活和反应迅速而得到广泛应用。

4.2 展望

在被动控制方法中,为了选取合适生产流量和操作压力,不同入口条件下清管器运行速度的准确计算是关键;目前主要依靠多相流软件清管模块进行相关计算,但其计算准确性需要进行进一步的验证和相关修正。

射流清管器的速度控制依赖于旁通率的优选,在优选过程中,压降系数和摩擦力的准确计算是关键步骤,尤其是对于摩擦力,目前仍缺少简便可靠的计算方法;未来开展清管器皮碗与管壁间摩擦力的工程计算方法将有助于射流清管技术的进一步推广。

清管器智能调速技术中速度控制策略是核心技术,目前受到国外技术封锁,研究稳定可靠的速度调控技术对国内管道检测水平的提高具有重大意义。