蒸汽再压缩技术研究现状与发展趋势*

张建军,李帅旗,陈永珍,黎华玲,陈小强,冯自平

(1.中国科学院广州能源研究所,广州 510640;2.中国科学院可再生能源重点实验室,广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640)

0 前 言

存量有限的化石能源供应会随着经济的快速发展出现短缺现象。要满足经济可持续快速发展对能源的需求,不但需要大力开发和利用可再生能源,如生物质能、地热能、风能、太阳能、天然气水合物、海洋能等,以减少对化石能源的依赖,还要研发节能技术,提高传统能源的用能效率,降低单位产品能耗。针对生产过程中重点能耗工序研发高效节能技术是减少能源的消耗及缓和能源危机重要有效的措施。

乏蒸汽是干燥、浓缩等生产过程随着水分逸出而形成的副产品,这些乏蒸汽携带了数量可观的汽化潜热,由于压力和温度偏低,达不到工艺要求而无法直接利用,因此会造成大量的能源浪费[1]。在果汁浓缩、海水淡化、废水浓缩、蒸馏等工艺生产过程,大量乏蒸汽的汽化潜热无法利用造成能源综合利用效率偏低[2]。蒸汽再压缩技术只需消耗部分电能就可以对乏蒸汽升温升压,让其重新返回生产过程[3]。

1 蒸发与闪蒸

温差和水蒸气分压差的存在使得生活中水的蒸发过程无处不在。但生活中蒸发过程是缓慢的,难以对蒸汽潜热加以利用,如湖面水分蒸发,晾晒衣服水分的蒸发等[4]。工业生产过程,如干燥、蒸馏、浓缩,由于温差和压差大,蒸发过程剧烈,多数是沸腾过程,这种工况便于收集和利用蒸汽的余热。生产过程中最基本的蒸发方式为单效蒸发(single effect evaporation,SE),利用高压蒸汽加热物料促使其中水分蒸发,从而完成干燥等过程。为了提高高压蒸汽使用效率,人们开发出多效蒸发(multi-effect evaporation,ME)、多级闪蒸(multi-stage flash,MSF)技术,单位产品蒸汽消耗量明显减少[1,5]。无论是单效蒸发,还是多效蒸发及多效闪蒸,在初效蒸发过程都首先要消耗大量的高压水蒸气,且末效的乏蒸汽难以利用,直接排出造成了能源的浪费。

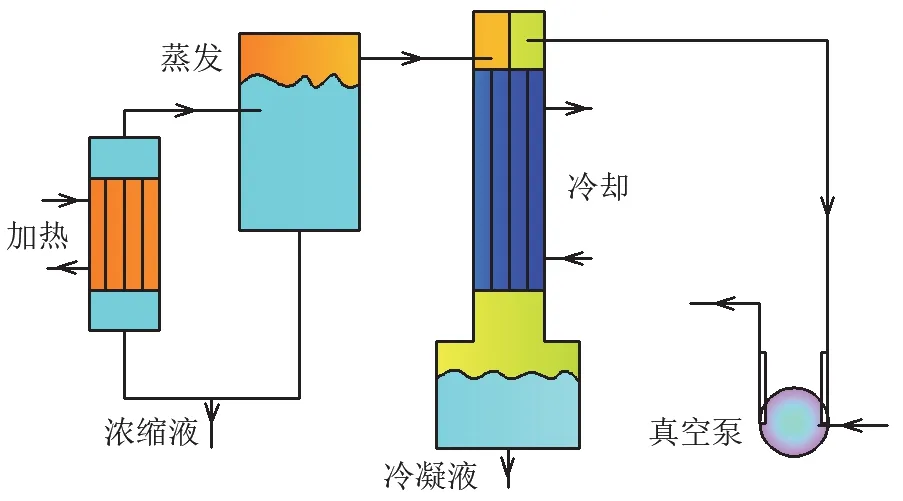

1.1 单效蒸发

单效蒸发是最基本的蒸发过程。高温高压水蒸气通入蒸发器后通过间壁换热方式加热原料稀溶液至沸腾,原料液中水分蒸发,完成浓缩或干燥,二次蒸汽直接排放。如图1 所示,单效蒸发系统的蒸发器内,待浓缩的稀溶液送入蒸发器壳侧,高压蒸汽在管内凝结放热,稀溶液吸热沸腾,溶液中水分汽化后排出,被冷却并收集,溶液浓度升高达到要求后从蒸发器的底部排出,完成蒸发过程。单效蒸发过程中只注重浓缩过程原料液中水分蒸发,没有考虑对二次蒸汽的回收和利用,造成二次蒸汽中蕴含潜能的极大浪费。

图1 单效蒸发系统示意图Fig.1 Schematic of single effect evaporation system

1.2 多效蒸发

多效蒸发是在单效蒸发技术的基础上发展起来,单位产品的蒸汽消耗明显减少。如图2 所示,多效蒸发系统中多个蒸发器首尾相连,前一效的二次蒸汽还可以用于下一效蒸发过程的加热,多效蒸发将大温差一次蒸发变为小温差蒸发,从而实现蒸发的次数增加。末效的二次蒸汽虽然携带有汽化潜热,但压力和温度过低,无法直接利用。系统中各效蒸发器内的压力和蒸发温度逐渐降低。多效蒸发系统蒸汽消耗单位高压蒸汽完成的蒸发量对于单效蒸发为0.91,双效蒸发为1.76,三效蒸发为2.5 等,即1 kg 高压蒸汽在单效状态下可蒸发0.91 kg 的水分,而在双效蒸发时可以完成1.76 kg 水分的蒸发。

图2 多效蒸发系统示意图Fig.2 Schematic of multi-effect evaporation system

1.3 多级闪蒸

多级闪蒸技术与多效蒸发不同,是将低浓度原料液经预热器加热到一定温度后,依次进入多个压力逐级降低的闪蒸罐,相应压力要低于待蒸发原料液温度所对应的饱和蒸汽压,从而实现溶液在相应闪蒸罐内的汽化。多级闪蒸的驱动力是压差,即当进入闪蒸罐内原料液温度高于罐内压力对应的水蒸气饱和温度,就有闪蒸现象发生[6]。由于罐内压力可以通过真空泵以较低能源成本获得,相邻两级可设计比较小的温差,同样的预热温度可以实现更多蒸发级数[7]。图3 为三级闪蒸系统的流程。原料液先由闪蒸汽预热,在加热器内进一步被蒸汽加热,达到设定温度后进入一级闪蒸室,完成闪蒸后的母液温度降低,排入二级闪蒸室,因二级闪蒸室压力较一级闪蒸室低,原料液可继续闪蒸。第三级闪蒸室产生的二次蒸汽由抽真空系统持续排出以保证系统各级闪蒸室的真空度。排出的二次蒸汽虽然温度和压力都较低,却携带了大量的汽化潜热[8-9]。

图3 多级闪蒸系统流程图Fig.3 Schematic of multistate flash evaporation system

2 蒸汽压缩技术

水蒸气属于实际气体,尤其是饱和水蒸气,与空气压缩过程区别较大。压缩空气使用过程中,空气压力是关键参数,温度可以是常温,因远离三相点,可以按理想气体进行分析。蒸汽压缩技术主要应用在制冷、干燥等过程,与压缩空气相比,水蒸气的压缩出口需要温度较高,同时,要保持相应的压力才可以在饱和温度下释放潜热,如果压力过低,水蒸气会先进行显热放热,达到压力对应的饱和温度后,才开始释放潜热。蒸汽压缩技术包括热力蒸汽压缩和机械式蒸汽压缩,其中机械式蒸汽压缩技术又包括离心式、罗茨式及螺杆式蒸汽压缩,各种蒸汽压缩技术有各自的特点和使用范围。

2.1 热力蒸汽再压缩技术

热力蒸汽再压缩(thermal vapor recompression,TVR)系统结构简单,没有活动和易损部件,在设计工况下可以稳定可靠地运行。在TVR 系统内,高压驱动蒸汽通过喷嘴后达到极高的速度,压力降低到被引射的闪蒸气压力以下,被引射蒸汽抽吸到混合段进行充分混合,混合蒸汽进入扩压管后,随着流通截面积的逐步增大,蒸汽流速逐步降低,蒸汽动能逐步转化为势能,压力得以恢复[10]。通过TVR技术,低压蒸汽的压力和温度可以得到提升,因此TVR 属于热力型热泵技术[10-12]。TVR 系统正常运行过程中,需要消耗一定量的高压蒸汽,核心部件是引射器。引射器是根据特定工况设计,当工况发生改变时,引射器效率会降低。如图4 所示,引射器由喷嘴、引射室、混合室、扩压室组成[13-14]。当供应蒸汽的压力、温度均大于工艺需要,蒸汽压缩式喷射器可以使用。一般情况下,喷管效率约为95%,混合效率约为90%、压缩效率约为90%。根据能量守恒原理,TVR 系统需要高压蒸汽作为充分条件,且只能部分回收余热。以淀粉制糖液化工艺中的TVR为例,驱动蒸汽压力为1 MPa、温度为210℃、流量为1.63 t/h,被引射蒸汽压力为0.085 MPa、温度为95℃、流量为0.59 t/h。在混合室内充分混合后,混合气体经扩压段内扩压后混合蒸汽压力为0.35 MPa、温度为170℃、流量为2.22 t/h。

图4 引射器示意图Fig.4 Schematic diagram of supersonic ejector

2.2 机械式蒸汽再压缩技术

机械式蒸汽再压缩(mechanical vapor recompression,MVR)技术是利用电机驱动蒸汽压缩机工作,高压蒸汽需求量降低,在干燥、蒸馏等过程中节能效果非常明显。用于MVR 系统中的蒸汽压缩机有离心式、罗茨式和螺杆式蒸汽压缩机。

2.2.1 离心式蒸汽压缩技术

根据离心风机出口压力的不同将风机分为通风机、鼓风机和压缩机。当出口压力在350 kPa 以上时,属于压缩机。离心式蒸汽压缩属于速度性压缩机。低压蒸汽被吸入离心式压缩机后,在高速旋转的离心机叶片间获得较大的动能离开叶片通道后,在离心力的作用下被甩入扩压室中,在扩压室内蒸汽的动能转换为压力势能。气体被甩到后面的扩压器中后,在叶轮吸入口处形成负压,环境气体被持续吸入叶轮。离心式蒸汽压缩机容积流量大、动平衡特性好、振动小,但单级压比小、对工质中的雾粒敏感、容易发生喘振及易于腐蚀、应用范围窄。

虽然在化工领域也有出口压力在15~30 MPa之间的高压离心机,但对于蒸汽再压缩领域,因其成本过高,难以让市场接受。传统的离心式蒸汽压缩机升温一般在10℃以下,升压比不超过2.5。如图5 所示,离心式蒸汽压缩机因高速蒸汽在通道中流动,叶片材质不但要有一定的刚度和强度,还要耐磨。在远离设计工况时,离心压缩机会出现喘振的现象,这种情况对离心式蒸汽压缩机损害很严重,应尽量避免。

图5 离心式蒸汽压缩机的叶片[15]Fig.5 A picture of a centrifugal steam compressor impeller[15]

2.2.2 罗茨式蒸汽压缩机

罗茨式蒸汽压缩机因动平衡特性好、振动小、对粉尘不敏感、结构简单而获得广泛应用。低压蒸汽从进气端被吸入后,在回转的叶轮内被挤入高压端排气腔,过程中蒸汽容积腔逐渐变小,蒸汽温升10~25℃,升压比不超过2.5,大多数工况在2 左右。由于蒸汽压缩过程接近绝热压缩,如果不采取相应的措施,在压缩终了时排气温度可能会过高,热量可能会沿主轴向机械密封或轴承处传递,当轴承处温度超过正常工作温度时,会影响轴承的使用寿命,温度过高,对机械密封也有负面影响,因此,长期过热温度下运行会对设备性能带来不良影响。

中间补气或喷水,可以在一定程度上缓和蒸汽过热带来的安全隐患。带补气的罗茨式蒸汽压缩系统如图6 所示。在压缩过程中,向其内部预先导入高压低温气体,提高腔内压力,以降低压缩机排气温度。中间补气在一定程度是以减少压缩机的输出高压蒸汽量为代价。中间喷水是在压缩蒸汽过程中喷入适量的饱和水,系统与中间补气相似,不同之处在于从汽液分离器下部饱和水进入压缩腔内,通过水分的蒸发吸收过热蒸汽的热量,最终使蒸汽处于饱和状态,这种方式在系统功率不变的情况下增加了蒸汽的产量。俞丽华等[16]在罗茨式蒸汽压缩机压缩过程中采取补气技术,有效降低了压缩机的排气温度。沈九兵等[17]通过喷水实现压缩机排气为饱和状态。与离心式蒸汽压缩机比较,罗茨式蒸汽压缩机容积流量小、压比小、单机效率低且噪声大、密封要求高、调节困难,调节过程中系统不稳定,随着压比的增大系统效率显著地降低,因此,罗茨压缩机主要适用于流量稳定、升压比小的中、小型系统。

图6 罗茨蒸汽压缩系统Fig.6 Roots vapor compressor system

2.2.3 螺杆式蒸汽压缩机

螺杆式蒸汽压缩机属于容积旋转型压缩机,依靠转子和腔体间基元容积的周期性变化完成吸气、压缩及排气过程[18-19]。根据压缩机螺杆的数量,分为双螺杆和单螺杆蒸汽压缩机。如图7 所示,双螺杆压缩机由阴阳转子啮合进行工作,双螺杆间距通过定位齿轮进行调整。如图8 所示,单螺杆压缩机由转子和星轮啮合进行工作[20],星轮片与螺槽直接接触,转子由电机驱动,是主动部件。螺杆蒸汽压缩机性能稳定、运行可靠、压比大、不会发生喘振,适用于多相流压缩,允许压缩过程喷水,从而降低对压缩机设备材质的要求和成本[21]。

图7 双螺杆蒸汽压缩机Fig.7 Picture of a twin screw steam compressor

图8 单螺杆蒸汽压缩机转子Fig.8 Picture of a single screw steam compressor rotor

日本学者松田润二[22]在1986 年将螺杆压缩机成功用于MVR 系统。1987 年,吴亚勤等[23]验证了以水蒸气作为工质的螺杆式蒸汽压缩机压缩比大、经久耐用、可靠性高,在广泛的运行范围内稳定性好,对负荷变化适应性强。1988 年杨志才等[24]发现直接压缩水蒸气并向里面喷液可以增加压缩机流量,提高压缩机总效率。张良等[25]对螺杆压缩机进行湿压缩以利用水滴升温显热和汽化潜热来降低压缩终了排汽温度。沈九兵等[17]研究了双螺杆式蒸汽压缩机通过喷水实现压缩机排气为饱和状态,克服高排气温度导致的机械及安全问题[21]。双螺杆转子径向负荷及轴向推力大,轴承要求高,转子啮合之间存在漏气三角形[20]。

单螺杆蒸汽压缩机转子径向和轴向受力完全平衡,轴承可靠性高,使用寿命长;转子啮合面不受力,星轮可采用润滑性能良好的有机材料,噪声及振动小,无泄漏三角形等。转子与星轮间的啮合实现柔性零间隙接触密封,系统泄漏少。系统拆卸及维修简便,排气平稳,振动小[26-27]。

2.2.4 不同形式蒸汽压缩机的比较

如图9 所示,不同形式的蒸汽压缩机有不同的流量和压力适用范围。离心式蒸汽压缩机压缩比一般不高于2.5,流量在100~10 000 m3/min 之间,适合作为一级压缩。罗茨蒸汽压缩机压缩比为1~3,技术成熟,流量不大于40 m3/min,适合小流量工况。螺杆蒸汽压缩机压缩比在1~9 之间,流量不高于400 m3/min 都可以使用。

图9 不同压缩机压缩比与吸气量的适用范围[28]Fig.9 The compression ratio and suction volume flow of different steam compressors[28]

不同领域对再压缩后的高压蒸汽含油量有不同的要求,特别是食品或化工行业,要根据生产工艺或食品规范的要求,保证高压蒸汽中含油量不高于规定值。离心式蒸汽压缩机可以做到不含油,双螺杆式蒸汽压缩机不能完全避免润滑油的介入。水润滑轴承单螺杆蒸汽压缩机主轴的机械密封及星轮的轴承都采用水润滑,可以满足大多数企业的要求。对于对润滑油含量有严格要求的领域,建议在使用高压水蒸气加热或干燥时采用间壁式换热方式,以确保食品的安全。

3 蒸汽压缩及再压缩技术应用

蒸汽压缩技术最早用于空调系统,水蒸气作为最早的制冷工质之一。新制冷工质氟利昂的出现取代了水蒸气作为制冷工质。由于氟利昂等工质会破坏臭氧层及带来温室效应,水蒸气作为环保型制冷工质再次成为研究焦点。蒸汽再压缩技术主要应用在热泵、MVR 等方面。

3.1 蒸汽再压缩制冷技术

面对日益严峻的能源危机及环境问题,水作为一种绿色环保、安全稳定的天然制冷剂,在节能领域及制冷行业中已成为新一代制冷工质的研究焦点。

在水蒸气制冷系统中,水作为工作介质进行循环传递能量。如图10 所示,系统由制冷压缩机、冷凝器、蒸发器和膨胀装置4 部分组成。在蒸发器中,低压低温液态水从环境中吸热蒸发,变为低温低压的水蒸气,完成制冷过程,水蒸气被吸入到压缩机后温度和压力都得到升高变为高温高压的水蒸气,进入冷凝器放热冷凝,变为低温高压的液态水。经过膨胀阀后,变为低温低压的液态水,从而完成一个制冷循环。由于水在0℃时结冰,因此,用水作为制冷剂,主要用于空调工况下比较适合,对于更低温度的制冷,仍需要其他制冷工质的辅助。目前,关于新一代制冷介质的蒸汽压缩制冷的研究主要集于理论分析和仿真研究。由于蒸汽压缩制冷系统正常工作时的蒸发压力远低于环境压力,不凝结气体易于渗入系统影响系统效率。

图10 单级蒸汽压缩制冷系统流程图Fig.10 Flow chart of single stage steam compression refrigeration system

3.2 蒸汽再压缩热泵技术

蒸汽再压缩热泵系统的工作原理与制冷系统基本相同,但热泵系统运行目的是将低温热源的热量传递到高温区域,主要是利用冷凝器释放的热量。与氟利昂工质相比,水蒸气难以压缩,单位体积蒸汽的能量小,压缩过程中温度高。为防止蒸汽过热,向压缩腔内喷入饱和水降温,同时部分液态水的存在也可以对转子与壳体间隙起到密封的作用。喷入的饱和水吸收过热蒸汽显热蒸发,因而可以很好地控制压缩腔内蒸汽的过热度。饱和蒸汽进入冷凝器冷却后变为低温高压的液态水,期间释放大量的汽化潜热,这正是热泵系统循环的目的。高压冷凝水一部分经膨胀阀门进入蒸发器,实现从环境中泵入热量,另一部分作为冷却剂喷入压缩机。进入蒸发器吸热后变为低温低压的蒸汽再被吸入压缩机,从而实现将环境或工业余热的能量传递到高温侧,完成一个热泵循环。

3.3 机械蒸汽再压缩技术的应用

除了在制冷及热泵领域的应用外,机械蒸汽再压缩技术在浓缩或干燥领域也有广泛的应用。机械蒸汽再压缩的概念是瑞士Sulzer-Escher Wyss Ltd 公司在1917 年提出,1925 年完成了第一套MVR 系统的安装调试。由于节能效果显著,20 世纪50 年代开始在发达国家已获得广泛应用,80 年代得到国内相关人士的重视。MVR 系统通过机械压缩的方式,将闪蒸出来的低压蒸汽升温升压再作为热源用于系统持续的加热[29]。MVR 技术主要用于浓缩、干燥、蒸馏等工艺过程[30]。启动系统时需要高压蒸汽补充,在正常运行期间,不再需要外加高压蒸汽作为热源。只要消耗部分电能,就可以回收利用二次蒸汽的全部能量,从而节省了大量的高压蒸汽[30-31]。如图11所示,MVR 系统关键设备是蒸发器和蒸汽压缩机。为了提高系统能源综合利用效率,另外配备了预热器、气液分离器。MVR 系统对于蒸汽压缩机的要求相对较低,温升达到20℃就可以保证系统正常运行。

图11 MVR 热泵系统Fig.11 MVR heat pump system

4 MVR 技术应用现状

蒸汽压缩技术在制冷和热泵领域的应用研究还没有广泛应用推广。蒸汽再压缩技术在浓缩、干燥、浓缩、蒸馏等多个工业过程中得到广泛使用。

4.1 MVR 在海水淡化中的应用

海水淡化是海岛获得淡水的重要方式。蒸馏法淡化是海水淡化的主要工艺。蒸馏法主要包括多级闪蒸、低温多效蒸馏等。为提高系统效率,田晓亮等[32]将热泵技术用于海水淡化系统,分别对多级闪蒸、低温压汽蒸馏、MVR 热泵循环这3 种海水淡化技术进行能耗估算,MVR 热泵循环的海水淡化单位能耗最低。基于MVR 技术的海水淡化应用在国外已经得到广泛推广。AL-JUWAYHEL 等[33]通过比较TVR、MVR、吸收蒸汽压缩和吸附蒸汽压缩这四种不同类型的单效海水淡化技术发现,MVR 技术节能优势最显著。我国科研人员也积极进行MVR 技术应用于海水淡化的研究。刘鹏等[34]提出将MVR 技术与多效蒸发结合进行海水淡化的工艺,并通过性能对比,得出多效蒸发及MVR 相结合技术不仅充分回收了余热,节能效果显著,并具有较高的热效率。

4.2 MVR 在浓缩工艺中的应用

通过加热使得物料或稀溶液中水分蒸发变成浓溶液,是食品、中药及废酸处理等多种生产过程中常用的工艺过程,同时,又是能源消耗巨大的工艺环节。如何提高系统效率关系到生产成本能否显著降低的关键。在食品加工行业有很多乳浆液比如玉米浆、果汁、蔬菜汁和乳制品等的蒸发浓缩,占生产工艺能耗的60%以上。采用MVR 技术后,可以将二次蒸汽回收、升温、加压后重返系统用于加热,以较低的电功率置换大量高压蒸汽,蒸汽节约达60%以上。传统的中药浓缩生产过程与果汁浓缩相似,都属于高能耗工艺。利用MVR 技术后,较传统的蒸汽模式,可以节约蒸汽达70%左右。刘旭海等[35]在中药浓缩过程中,将传统的浓缩技术与MVR技术进行了能耗对比,得出MVR 技术节能效果明显,MVR 蒸发技术在中药浓缩方面的应用具有广泛的前景。在有效解决了蒸汽压缩及换热器方面的防腐蚀问题后,MVR 技术还可以用在废酸处理领域,不仅浓缩后的酸可以重回系统,而且节约了中和过程用去的碱液及相应的后续处理费用,实现了节能、环保的双重目标。

4.3 MVR 在干燥工艺的应用

饲料、污泥等物料的干燥等过程中,需要消耗大量的蒸汽,能耗很大。将MVR 技术用在干燥过程中可以大幅度节省高压蒸汽。这是由于在干燥过程中生成大量的低压水蒸气,其中蕴藏着大量的汽化潜热。传统的干燥技术认为二次蒸汽是需要剔除的部分,因此被视为无用的副产品直接排放。MVR技术正是基于这部分被视为无用的二次蒸汽的回收利用,可节省大约65%~70%的饱和蒸汽。

4.4 MVR 在蒸馏工艺中的应用

蒸馏过程需要大量的高压蒸汽,同时大量的水分蒸发与冷凝(图3)。多效精馏利用一效蒸馏出的二次蒸汽作为热源继续完成下一效的蒸馏过程,由于利用二次蒸汽的汽化潜热,降低了单位产品的能耗。要保证多效精馏过程正常运行,首效蒸馏塔首先需要消耗大量的高压蒸汽,且末效蒸馏塔二次蒸汽的热量因温度和压力过低回收较为困难。MVR 技术与多效精馏相结合后,不仅可以减少首效蒸汽的用量,还可以对末效二次蒸汽的汽化潜热回收利用。杨德明等[36]针对稀DMF 水溶液的蒸馏提出了多级MVR 热泵蒸馏工艺,与常规的三效蒸馏工艺相比,其能耗可节约83.2%。

4.5 MVR 在其他工艺中的应用

除在海水淡化、浓缩、干燥及蒸馏过程得到应用外,MVR 技术在造纸、制盐等耗能工艺也得到推广。造纸工业生产中,MVR 技术可用于化学制浆、黑液蒸发、化学机械制浆废水预浓缩过程。在制盐行业,多效蒸发制盐与MVR 制盐技术都可以很大程度地降低能耗。徐敏等[37]根据实际生产情况,将ME 技术和MVR 技术的能耗做了比较,发现ME 吨盐平均消耗为99.58 kg 标煤,MVR 吨盐平均消耗为79.07 kg 标煤。可见,MVR 技术节能效果更明显。

5 蒸汽再压缩技术发展趋势

通过蒸汽再压缩的方式,不但可以回收二次蒸汽携带的大量汽化潜热,而且可以实现二次蒸汽的升温升压,直接减少了对一次蒸汽的需求。在蒸汽再压缩技术中,其中已经成熟的压缩技术如TVR 及罗茨蒸汽再压缩技术,只在适合的工况进行选择,就可以直接达到节能效果。不同的蒸汽再压缩机有各自的特点,单独的压缩方案难以达到最优。根据具体的生产工况,不同蒸汽再压缩技术的有机组合将成为研究重点之一。如离心式再压缩机虽然流量大、压比小,但与高压比的螺杆压缩机匹配后,可以实现20 以上的升压比,可以有更广泛的使用范围。螺杆式蒸汽再压缩技术因流量范围较大,压比高,能满足大部分蒸汽再压缩工艺,因此,将成为蒸汽再压缩技术研究开发的重点之一。螺杆蒸汽压缩机的发展趋势主要集中在双螺杆蒸汽压缩机的喷水增焓技术的研发,单螺杆蒸汽压缩机有独特的优势,但目前需要关注的是主轴的密封和星轮的轴承需要承受一定的温度,也可以通过喷饱和水的方式进行解决。这些难点的克服将有利于蒸汽再压缩技术的推广应用。

6 结 论

分析了蒸汽再压缩技术的研究现状与该技术相关的发展趋势。利用蒸汽再压缩技术可以将乏汽压力与温度同时升高重新返回生产工艺从而实现节能的目的。介绍了不同的蒸发方式如单效蒸发、多效蒸发及多效闪蒸等的特点及原理,分析了热力蒸汽升压技术和机械式蒸汽升压技术的各自特点。简要介绍了蒸汽压缩技术在制冷、热泵的研发情况。对蒸汽再压缩技术在干燥与浓缩等领域的应用作了较为详细的介绍。虽然MVR 技术的应用在我国尚处于初级阶段,但该技术的节能效果得到了工业界和学术界的广泛认可,应用前景十分广阔。