液化MDI作活化剂制备MC尼龙

黄振强,张彦飞,张鹏,赵雪婷,杨浩

(中北大学材料科学与工程学院,太原 030051)

单体浇铸尼龙(MC尼龙)是由己内酰胺(CPL)通过碱性阴离子开环聚合得到的一种高性能工程塑料[1],与水解缩聚得到的普通PA6相比,MC尼龙在力学性能、吸水性、耐磨性等方面性能更佳[2–3]。MC尼龙的制备工艺简单易行,在国内已有约60年的工业应用历史[4],使用的成型工艺主要有:静态浇铸成型、离心浇铸成型、连续挤出成型等[5–6],在近几年也出现了一些将MC尼龙应用于复合材料成型的新工艺,如:热塑性树脂传递模塑(T–RTM)、真空辅助树脂传递模塑(VARTM)、反应注射拉挤等[7–12]。

MC尼龙的聚合过程可简单描述为:在催化剂和活化剂的作用下己内酰胺阴离子开环并插入到活性较强的N–酰化己内酰胺中形成高聚物分子链的过程[13]。其中N-酰化己内酰胺为分子链的增长点,其在聚合体系中的数量可决定最终MC尼龙的分子量[6];该类结构主要由活化剂与CPL反应生成,在多年的应用研究中常使用的活化剂为各类异氰酸酯,如:甲苯二异氰酯(TDI)[2]、二苯甲烷二异氰酸酯(MDI)[14]、六亚甲基二异氰酸酯(HDI)等;且不同种类的异氰酸酯活化剂对MC尼龙的聚合速率、分子量及力学性能有着较大的影响[6,15]。异氰酸酯种类繁多,化学性质活泼,而常用于MC尼龙中主要以纯异氰酸酯为主,但其毒性较大且常温下为固体,使用不便。

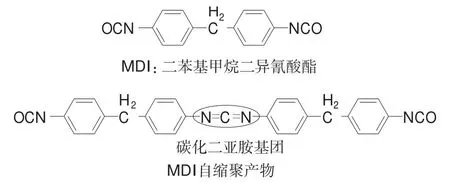

笔者选用了一种经过改性的异氰酸酯——液化MDI (L–MDI)作活化剂进行MC尼龙的制备与研究。L–MDI是MDI和其自聚物形成的混合物见图1。与目前使用的一些纯异氰酸酯活化剂相比其毒性较低,常温下为液态,贮运计量方便。通过改变该活化剂L–MDI和催化剂乙醇钠的用量,以及活性料中的水分含量来制备MC尼龙,并对聚合过程的温度、黏度和聚合物的力学性能、结晶度、单体转化率进行了测试,结果表明该活化剂L–MDI用于MC尼龙的制备具有较好的优势和应用价值。

图 1 L–MDI的成分

1 实验部分

1.1 主要原材料

CPL:工业级,中国石油化工股份有限公司石家庄炼化分公司;

乙醇钠:纯度96%,麦克林公司;

液化 MDI:MDI–100LL,工业级,万华化学集团。

1.2 仪器及设备

集热式恒温加热磁力搅拌器:DF–101S型,杭州瑞佳精密科学仪器有限公司;

旋片式真空泵:2XZ–4型,上海圣科仪器设备有限公司;

恒温鼓风干燥箱:DHG101–7A型,巩义市予华仪器设备有限责任公司;

旋转黏度计:NDJ–8S型,邦西仪器科技(上海)有限公司;

树脂凝胶试验仪:Gelprof 518型,武汉九迪复合材料有限公司;

万能试验机:CMT–5105型,美斯特工业系统有限公司;

差示扫描量热(DSC)仪:Mettler DSC–1型,瑞士梅特勒托利多公司;

反应釜、静态混合物器、浇铸体模具:自制。

1.3 试样制备

先分别配置含催化剂和活化剂的CPL活性料,再按需按量混合用于MC尼龙的制备。活性料的制备流程如图2所示,将CPL均分为两份并分别加入反应釜1和反应釜2中,再将所需的催化剂乙醇钠加入到反应釜1中;在150℃条件下待CPL完全熔融后开始抽真空减压除水,反应釜的真空度大于等于–0.09 MPa,除水时间为20 min;除水完成后,将反应釜1,反应釜2降温至130℃,并充入N2解除反应釜的真空状态;向反应釜2中加入L–MDI;为使反应釜2内壁上的L–MDI完全混入CPL,单独对反应釜2抽真空减压回流5 min,之后向其中充入N2解除真空;保持反应釜1和反应釜2中的N2气氛,将其在130℃条件下存储待用。

图2 MC尼龙活性料的制备流程

分别研究了不同催化剂–活化剂用量和不同水分含量的活性料对制备MC尼龙的影响。配方见表1。在活性料取用之前,向反应釜1中加入设计用量的H2O,之后在反应釜1和反应釜2中分别量取等量的活性料,经静态混合器按1∶1混合后注入到模具或相应的容器中,制备MC尼龙。

表1 实验配方

1.4 性能测试

(1)聚合过程温度变化。

将10 mL活性料混合后注入到树脂凝胶试验仪的试管中,测试其在170℃聚合条件下的温度变化。

(2)聚合过程黏度变化。

将100 mL活性料混合后注入到旋转黏度计的测试筒中,测试其在170℃聚合条件下的黏度变化。选择二号转子,初始转速30 r/min;当黏度增大至500 mPa·s时改变转速至 12 r/min,黏度增大至2 500 mPa·s停止测试。

(3)聚合物力学性能。

将200 mL活性料混合后注入到玻璃模具中,在170℃聚合条件下制备MC尼龙浇铸体,对其制样后进行力学性能测试。

拉伸强度按GB/T 1041.1–2006测试,拉伸速率2 mm/min;

弯曲强度按GB/T 9341–2008测试,下压速率2 mm/min。

(4)单体转化率。

从MC尼龙浇铸体上取样,将其切成小于0.5 mm的薄片,用分析天平称取2.5 g试样记为mtot,投入装有蒸馏水的索氏萃取器中冷凝回流12 h,取出样品后在150℃的烘箱中干燥至恒重(mpol)。其单体转化率即为mpol与mtot的比值。

(5)结晶度。

在MC尼龙浇铸体上取约7 mg样品,进行DSC测试,选择N2气氛保护,以10℃/min的升温速率将样品从室温加热到250℃获得聚合物熔融曲线。MC尼龙100%完全结晶的熔融焓ΔH100为190 J/g[12],结晶度则是熔融焓与ΔH100的比值。

2 结果与讨论

2.1 催化剂–活化剂用量对MC尼龙的影响

(1)催化剂–活化剂对聚合过程的影响。

MC尼龙的聚合是一个放热反应,通过监测聚合过程中的温度变化可以了解催化剂–活化剂用量对聚合速率的影响。图3为不同催化剂–活化剂用量下MC尼龙聚合过程中的温度变化。从图3看到,随着催化剂–活化剂用量的增加,加入的活性料达到聚合温度170℃所需的时间由166 s减少到95 s,放热达到峰值温度所需的时间从265 s减少到163 s,反应速率明显加快;此外,随着反应速率的增加,MC尼龙聚合反应的峰值温度由202.6℃逐渐降低至196.2℃。其原因可能是在到达聚合温度之前,部分单体发生明显的聚合反应,聚合速率越快则消耗的单体越多;在达到聚合反应温度之后,能够继续反应的单体减少,其反应的放热量也相应地减少,导致放热峰值温度降低。

图3 不同催化剂–活化剂用量下MC尼龙聚合过程中的温度变化

MC尼龙聚合过程的黏度变化对物料的充模流动以及制品的质量控制具有重要的意义,同时也可以反映聚合速率的变化情况。图4为不同催化剂–活化剂用量下MC尼龙聚合过程中的黏度变化。从图4看到,MC尼龙的聚合过程中,在相对较长的一段时间内活性料有明显的低黏度平台,其黏度约为30 mPa·s,非常适合充模流动;之后随着聚合反应的进行,黏度开始迅速增加,在几十秒内便达到2 500 mPa·s。随着催化剂–活化剂用量的增加,活性料黏度迅速增长所需的时间由250 s减少到150 s,达到2 500 mPa·s的时间相应地由324 s减少到183 s。由此可知,随着催化剂–活化剂用量的增加,聚合速率明显加快,可用于充模流动的时间则明显缩短。

图4 不同催化剂–活化剂用量下MC尼龙聚合过程中的黏度变化

(2)催化剂–活化剂对聚合结果的影响。

图5为不同催化剂–活化剂用量下MC尼龙的力学性能。从图5看到,随引发剂–活化剂用量的变化,拉伸强度和弯曲强度先降低后增大。其中,试样A聚合物的拉伸强度最高达到了89.8 MPa,试样E聚合物的弯曲强度最高达到了98.6 MPa;试样D聚合物的拉伸强度和弯曲强度最低,分别为85.7 MPa和94.8 MPa。总体来看,数据变动幅度较小,仅差约4 MPa,聚合物力学性能受催化剂–活化剂用量的影响较小。

图5 不同催化剂–活化剂用量下MC尼龙的拉伸强度与弯曲强度

力学性能的波动可能与L–MDI的用量有一定关系,随着其用量的增加,分子链增长点数量相应增加,使最终MC尼龙的分子量降低,导致其拉伸强度和弯曲强度相应降低;但同时活性料中碳化二亚胺基团的含量也相应增多,该基团能够与含活泼氢的基团反应[16],在聚合过程中可能会和MC尼龙分子链中的仲氨基发生反应,引起MC尼龙分子链的支化,图6为碳化二亚胺基团与仲氨基的反应。当含量过多时,支化加剧导致分子链之间发生交联,一定程度上提高了MC尼龙的力学性能。

图6 碳化二亚胺基团与仲氨基的反应

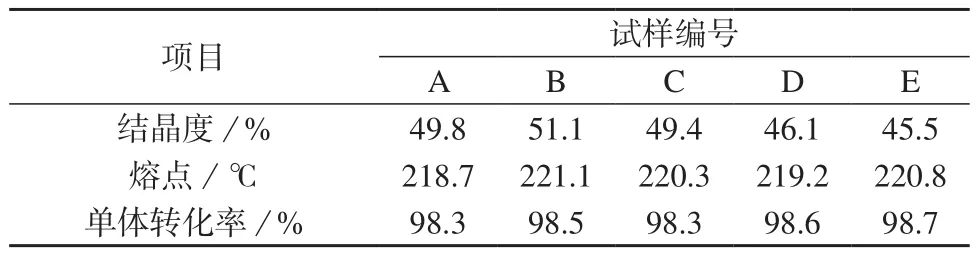

图7为不同催化剂–活化剂用量下MC尼龙的DSC熔融曲线,表2为其对应的结晶度、熔点和单体转化率数据。

图7 不同催化剂–活化剂用量制备的MC尼龙DSC 熔融曲线

表2 不同催化剂–活化剂用量制备的MC尼龙结晶度、熔点、单体转化率数据

由图7和表2可知,随着催化剂–活化剂用量的增加,MC尼龙的结晶度先升高后降低;试样B聚合物的结晶度最高达到了51.1%,试样E聚合物的结晶度最低仅为45.5%。这是因为催化剂–活化剂用量的增加会导致MC尼龙分子链变短,有助于聚合物的结晶,使结晶度升高;但L–MDI用量继续增加会导致分子链支化加剧甚至出现交联,从而阻碍了结晶使MC尼龙的结晶度减小[17]。

由表2可知,试样A到试样D,MC尼龙的熔点先升高后降低,变化趋势与结晶度相似,但在试样E时,结晶度减小,熔点却反而增大,这可能是由于聚合物分子间的交联所引起的。结晶度升高有助于提高聚合物的熔点,但是在L–MDI用量过多后,MC尼龙分子链之间的交联加剧使聚合物中出现了难熔融的三维网络结构,导致试样E聚合物出现结晶度变小而熔点反而升高的异常现象。此外,由表2中的数据还可以看出,单体转化率受催化剂–活化剂用量的影响较小,转化程度较高。

2.2 活性料中水分含量对MC尼龙的影响

(1)水分含量对聚合过程的影响。

图8为活性料中水分含量对MC尼龙聚合过程的影响。

图8 活性料中水分含量对MC尼龙聚合过程的影响

从图8可以看出,当活性料中的水分含量为0.1 mg/g时,温度和黏度的变化曲线与未加水时几乎一致,达到峰值温度的时间分别为184 s和187 s,黏度达到2 500 mPa·s的时间分别为214 s和212 s;水分含量为0.3 mg/g时与未加水时相比,达到峰值温度的时间增加了69 s,达到2 500 mPa·s的时间也相应增加了83 s。尽管试样中随着水分含量的增加MC尼龙的聚合速率变慢,但所有的实验均能顺利完成聚合,表明L–MDI作活化剂能够降低MC尼龙聚合时对H2O的敏感程度,这将有助于提高制品成功率。

(2)水分含量对聚合结果的影响。

图9为不同水分含量活性料聚合物的力学性能。与未加水的聚合物相比,随着水分含量增加拉伸强度呈小幅增加,弯曲强度先降低后增加。不同水分含量的聚合物拉伸强度均保持在85 MPa以上,弯曲强度均保持在92 MPa以上,波动值仅约3 MPa。表明以L–MDI为活化剂在水分含量低于0.3 mg/g时,MC尼龙均能够顺利聚合,而且聚合物的力学性能保持稳定。

图9 不同水分含量活性料聚合物的力学性能

图10为不同水分含量活性料聚合物的DSC熔融曲线。表3为其对应的结晶度、熔点和单体转化率数据。随着活性料中水分含量的增加,MC尼龙的结晶度和熔点先降低后升高;水分含量为0.2 mg/g时,聚合物的结晶度最低为44.3%,水分含量为0.1 mg/g时聚合物的熔点最低为217.2℃;此外,不同水分含量条件下的单体转化率均大于98%,受影响较小。

图10 活性料中不同水分含量的MC尼龙DSC熔融曲线

表3 活性料中不同水分含量的MC尼龙的结晶度、熔点、单体转化率

活性料中水分含量的变化对MC尼龙结晶度和熔点有一定的影响,这可能与活性料中碳化二亚胺基团和H2O的反应有关,如图11所示[18],碳化二亚胺基团与H2O反应,使活化剂分子链断裂,由此产生新的异氰酸酯基团,使聚合物中低分子量的物质增加,导致MC尼龙的结晶度和熔点降低;随着水分含量的进一步增加,碳化二亚胺基团被消耗殆尽,新产生的异氰酸酯基团以及分子链的增长点部分与H2O发生反应,使分子链增长点数量减少,聚合物分子量增加,低分子量的物质随之减少,导致结晶度和熔点升高。

图11 碳化二亚胺基团与水的反应

3 结论

以L–MDI和乙醇钠为活化剂和催化剂制备MC尼龙体系,随着催化剂–活化剂用量的增加,MC尼龙的聚合速率加快;随着活性料中水分含量的增加,MC尼龙的聚合速率变慢。但聚合物的力学性能、单体转化率基本保持稳定,聚合体系受影响较小。表明使用该催化剂–活化剂的MC尼龙体系,可在一定程度上降低聚合时对H2O的敏感性,提高聚合物的性能稳定性,在MC尼龙新工艺开发以及制品生产方面具有很好的应用价值。