PVDF含量对中空纤维膜性能影响

杨敬葵,向力,张凯舟,靳进波,杨园园,秦青青,李科褡

(贵州省材料产业技术研究院,贵阳 550014)

聚偏氟乙烯(PVDF)具有良好的热稳定性、耐化学药品性和化学稳定性,应用广泛[1]。使用PVDF所制备的中空纤维膜具有比表面积大、分离效率高等特点,常常被用于膜分离领域[2–4]。由于PVDF本身是疏水的,在膜分离领域应用时需要对其改性[5–8],以提高其抗污染性能,这个过程工艺复杂,不易产业化。若利用PVDF中空纤维膜孔隙率高的优势应用到相变储能领域,可无需亲水改性,并使其能够与疏水性相变材料更好的浸润,不发生脱离。可通过改变聚合物浓度、溶剂组成、添加剂含量、喷丝板结构等条件改善膜的孔结构和力学性能,使其可作为相变材料的载体。魏永等[9]对PVDF平板膜成膜的多种影响因素进行了概括,并通过水通量和截留率性能确定了制膜工艺条件。张文娟等[10]发现随着混合稀释剂中磷酸三乙酯(TEP)含量的增加,PVDF球粒粒径减小,孔隙率增加,断裂强度降低。Cui Zhenyu等[11]采用具有较高临界溶解温度的稀释剂混合物制备PVDF中空纤维膜,通过调配稀释剂比例减小了外表面的皮层厚度。Lin Long等[12]通过混合稀释剂三乙酸甘油酯和癸二酸二丁酯的比例,得到膜孔的双连续结构,膜孔隙率为64%,断裂强度为2.7 MPa。N.T.Hassankiadeh等[13]研究了不同分子量的聚乙烯吡咯烷酮(PVP)下中空纤维膜的形貌、粗糙度、膜整体结构等性能,通过溶剂和添加剂的作用诱导了膜的多孔结构和β晶型的生成。郭春刚等[14]通过添加非溶剂甘油调节孔径分布,优化纺丝液性能指标。陈梅等[15]发现聚乙二醇400 (PEG400)的加入能够提高膜表面的开孔率。J.T.Jung等[16]设计了一种三重喷丝板结构,以防止铸膜液与非溶剂直接接触,而且通过溶剂向非溶剂的单向扩散,控制交换速率和温度梯度,制备高孔隙率膜。上述研究方法都是从水处理领域进行研究,鲜有报道是从相变材料封装载体角度考察。

考虑到PVDF中空纤维膜具有较好的断裂强度和韧性,并具有大的孔隙率,笔者以PVDF为制膜基质,N,N-二甲基乙酰胺(DMAc)为溶剂、PVP K30为致孔剂、吐温80为乳化剂,采用非溶剂致相分离法制备PVDF中空纤维膜,通过研究PVDF含量对膜结构和性能的影响,以期能获得可用于相变储能材料封装载体的PVDF中空纤维膜。

1 实验部分

1.1 主要原材料

PVDF:Solvay 6020,比利时索尔维集团;

PVPK 30:优级纯,国药集团化学试剂有限公司;

DMAc:分析纯,国药集团化学试剂有限公司;

吐温80:化学纯,国药集团化学试剂有限公司。

1.2 仪器及设备

纺丝生产线:自制;

旋转黏度仪:NDI–5 s型,上海昌吉地质仪器有限公司;

场发射扫描电子显微镜(FESEM):Quanta FEG250型,美国FEI公司;

压汞仪:AutoPore IV 9510型,美国麦克仪器有限公司;

电子万能试验机:CMT6104型,美特斯工业系统(中国)有限公司;

激光导热仪:LFA–467型,德国耐驰仪器制造有限公司。

1.3 PVDF中空纤维膜的制备

将原材料按一定质量分数加入到70℃的反应釜中,混合搅拌直到形成均相铸膜液,溶料过程持续24 h,真空脱泡24 h,然后将铸膜液通过喷丝板挤出,并经非溶剂(去离子水)交换后卷绕成丝,使用去离子水萃取膜中残余的溶剂,所制备的样品分别命名为S1,S2,S3,S4,具体铸膜液配方见表1(单位是质量分数,%)。

1.4 膜性能测试及表征

(1)铸膜液黏度。

在70℃下对铸膜液测试3次,最后的结果为3次测试的平均值。

(2)微观形貌。

将PVDF中空纤维膜在液氮中冷冻淬断,在35℃烘箱中烘12 h,然后在样品的表面上进行喷金处理,采用FESEM观察膜的断面和内外表面形貌。

(3)孔隙率、孔径分布、平均孔径。

采用压汞仪测试膜的孔隙率、孔径分布、平均孔径,分析孔径范围:5~340 000 nm,质量为2~3 g,样品尺寸不超过15 mm×15 mm×15 mm。

(4)力学性能。

在光学显微镜下测量中空纤维膜的内外径,将长度为15 cm的膜丝夹持在微机控制万能试验机上,拉伸速率设置为50 mm/min,模具间距为100 mm,记下膜丝断裂时的最大力F,取5组相同样品重复测试然后取其平均值,断裂强度(δ)通过公式(1)进行计算:

式中:F——最大力,N;

D——膜的外径,m;

d——膜的内径,m。

(5)导热性能。

为了保证测试结果的客观准确,采用激光导热仪分别在30,25,20℃下测试热导率,这三个温度点对膜材料本身的热膨胀系数几乎无影响。

2 结果与讨论

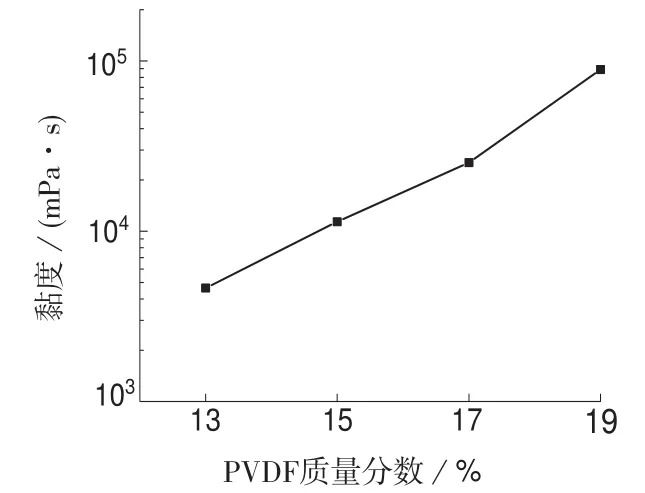

2.1 PVDF含量对铸膜液黏度的影响

随着PVDF含量的增加,铸膜液的黏度呈逐渐增加的趋势。PVDF铸膜液黏度需要在一个合理的范围内才能进行纺丝,黏度过小,卷绕成型过程中膜丝受力容易断裂,无法形成性能稳定的膜丝;黏度过大,铸膜液经喷丝头出丝时,容易在此处囤积,导致纺制的丝是偏心或实心。图1为不同PVDF含量下铸膜液的黏度,PVDF质量分数为13%时,铸膜液黏度为4.6×103mPa·s,PVDF质量分数为19%时,铸膜液黏度为8.9×104mPa·s,在此黏度范围内有利于顺利纺丝。

图1 不同PVDF含量下铸膜液的黏度

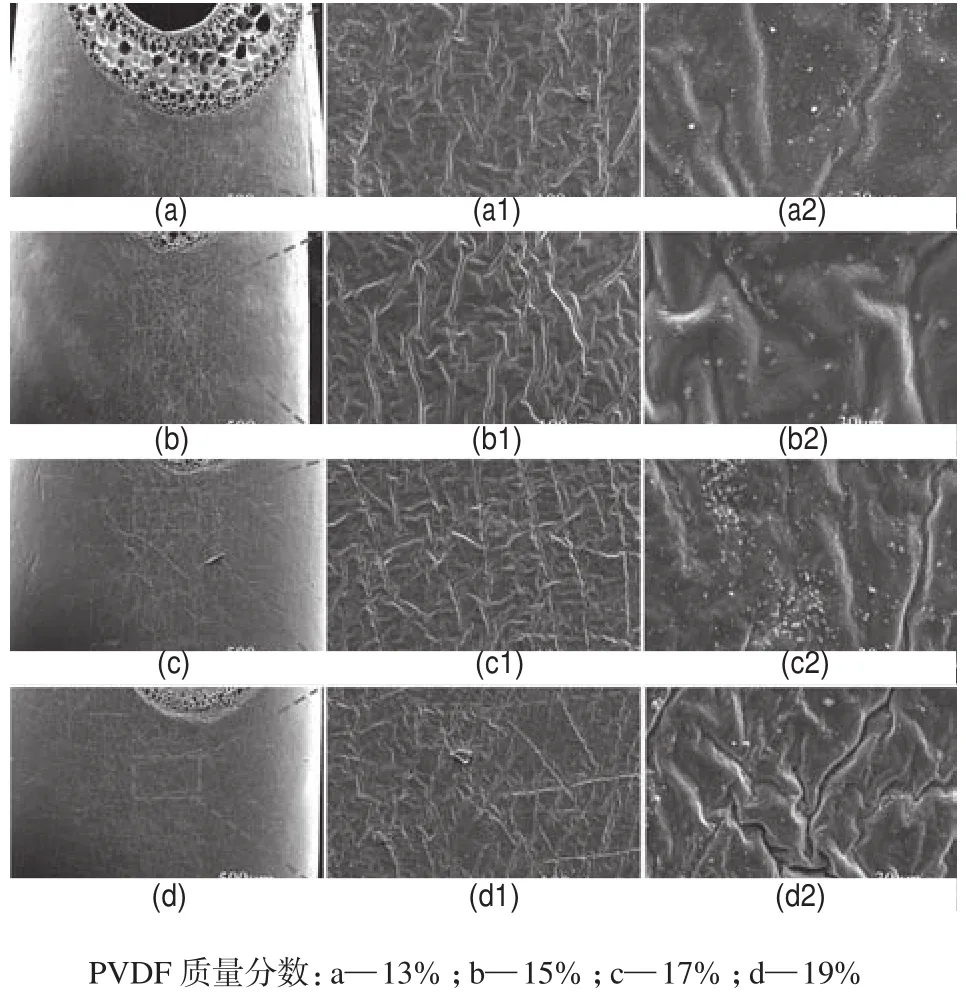

2.2 PVDF含量对膜微观形貌的影响

通过FESEM对膜的断面及内外表面的形貌进行表征,结果如图2~图4所示。从图2可以看出,中空纤维膜的断面具有大的指状孔结构,随着PVDF含量的增加,指状孔变得细长,膜壁骨架结构变厚,断面孔逐渐变小,这是由于增加PVDF含量对DMAc与水的交换速率产生了一定的影响,延缓了瞬时分相速率,分相过程中分子残余应力减少,指状孔变小,断面孔径变小。

图2 不同PVDF含量的中空纤维膜断面形貌SEM照片

从图3中观察不同PVDF含量的膜内表面形貌,当PVDF质量分数为15%时(图3b2),孔径约为5 μm,而随着PVDF含量的逐渐增加,内表面的孔开始增大,由图3d2中可见,孔径接近10 μm,内皮层孔变大有利于相变材料从中空通道进入膜壁。从图4可知,随着PVDF含量的增加,膜外表面并未出现明显变化,增加放大倍率后仍未出现表面孔,仅存在局部沟壑状的结构,这是由于膜界面聚合物浓度较大,铸膜液与水接触时,膜外表面的溶剂与水交换的同时急剧收缩,构筑了一层聚合物致密结构,这层致密结构可有效避免PVDF膜在作为封装载体使用时封装材料的泄露。

图3 不同PVDF含量的中空纤维膜内表面形貌SEM照片

图4 不同PVDF含量的中空纤维膜外表面形貌SEM照片(放大倍数同图3)

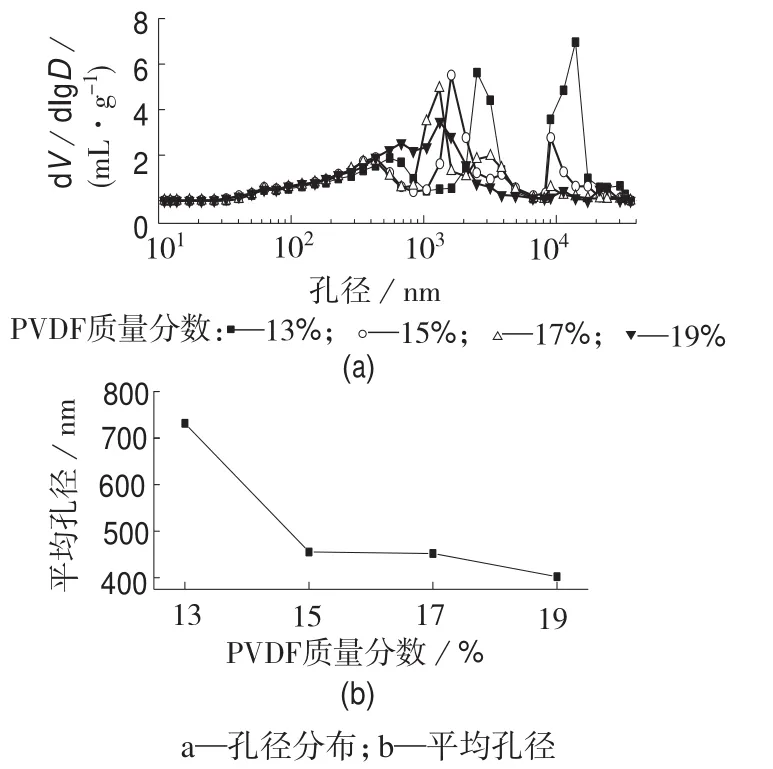

2.3 PVDF含量对膜孔径分布与平均孔径的影响

图5为不同PVDF含量下膜的孔径分布及平均孔径变化情况。孔径分布选用不同孔径的孔容积的定量分布(dV/dlgD)。PVDF质量分数为13%~15%时,膜的孔径分布主要集中在103~104nm,大孔与小孔共存于膜壁中,当PVDF质量分数为17%~19%时,对应的膜孔径分布主要在103nm附近,随着PVDF含量的增加,104nm左右的大孔结构逐渐消失,膜的平均孔径在PVDF质量分数从13%增加到15%时降低了60%,原因是膜壁的致密程度进一步增加,大孔逐渐转变为小孔。

图5 不同PVDF含量的中空纤维膜的孔径分布和平均孔径

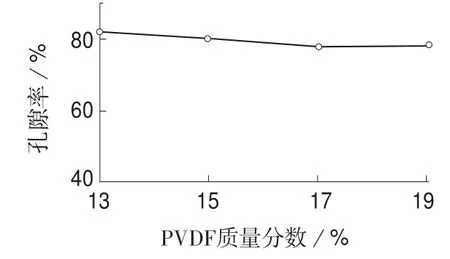

2.4 PVDF含量对膜孔隙率的影响

图6为不同PVDF含量下中空纤维膜的孔隙率变化情况。从图6可以看出,随着PVDF含量的增加,孔隙率略有下降,这是由于PVDF含量增加导致膜壁中的骨架结构变得致密,孔隙率随着PVDF含量的递增被进一步压缩。在成膜过程中,当PVDF含量小时,体系溶剂与水交换的速度较快,随着体系分相过程的进行,有部分溶剂参与聚合物的凝胶,有利于部分孔结构的形成,孔隙率相对较高,随着PVDF含量的增加,溶剂浓度降低,溶剂参与聚合物凝胶的过程被削弱,影响孔结构的形成。

图6 不同PVDF含量中空纤维膜的孔隙率

2.5 PVDF含量对膜力学性能的影响

图7为4种不同PVDF含量膜的力学性能曲线。从图7a可以看出,随着PVDF含量的增加,断裂强度明显提高,膜壁中的骨架密度增加有利于膜力学性能的改善,当PVDF质量分数为17%时,断裂强度提升幅度较大,达到7.8 MPa,继续提高PVDF的含量,断裂强度变化不大。断裂伸长率可以反映聚合物材料的拉伸韧性,从图7b可见,断裂伸长率在PVDF质量分数为17%时有一个跃升,从114%增加到134%,提高了17.5%,继续增加PVDF质量分数到19%,断裂伸长率的增加速率变缓,该结果表明,PVDF中空纤维膜具有较好的断裂强度和拉伸韧性,当PVDF质量分数为17%时,膜的力学性能优异,与19%含量时相比差别不大。

图7 不同PVDF含量中空纤维膜的力学性能

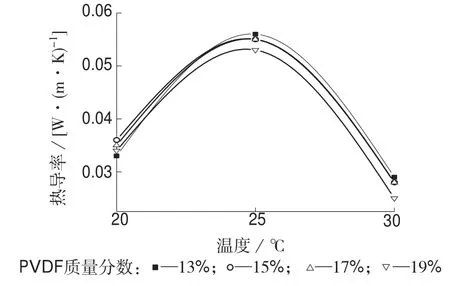

2.6 PVDF含量对膜导热性能的影响

不同PVDF含量对中空纤维膜热导率的影响如图8所示。从图8可以看出,随着PVDF含量的增加,膜的热导率逐渐下降,当PVDF质量分数为15%和17%时,热导率下降不大,当PVDF质量分数为19%时,热导率下降幅度较大,这是由于PVDF本身的热导率较低,增加PVDF骨架结构后,会在一定程度上降低膜的热导率。

图8 不同PVDF含量中空纤维膜的热导率

3 结论

(1)随着PVDF含量的增加,大孔逐渐消失,小孔数增加,膜断面孔数量提高,膜孔隙率有略微下降。

(2)随着PVDF含量的增加,膜的力学性能得到较大的改善,当PVDF质量分数为17%时,膜的断裂强度达到7.8 MPa,断裂伸长率为148%。

(3)当PVDF质量分数为17%时,膜的热导率变化不大且综合性能优异,内表面大孔可降低封装材料进入膜壁的阻力,外表面致密可有效防止封装材料的泄露,可作为相变储能材料的封装载体。