PE–UHMW分子量对PE–HD/PE–UHMW复合材料形态及性能影响

周飞,张岩,何雪莲

(1.中国石化上海石油化工股份有限公司,上海 200540; 2.华东理工大学多相结构材料化学工程重点实验室,上海 200237)

外加流场能够改变聚合物分子链的运动方式,加速聚合物的结晶,并改变聚合物的结晶形态,诱导聚合物形成高取向结构,“核–壳”结构,串晶结构[1–2],导致聚合物具有更高的密度、模量、硬度和低透过性及低热膨胀系数[3–4]。流场诱导晶体结构的转变是非线性的,具有一个临界转变点,一旦超过这个临界值,晶体结构会发生质变。J.K.Keum[5]和Shen Bo等[6]报道包括熔融焓、剪切应力、剪切速率、应变和功等一系列控制因素对流场诱导结晶的影响。S.Kimata等[7]和A.I.Isayve等[8]也研究了分子本征结构对临界转变点的影响,发现高分子量部分是串晶结构,是晶核和片晶形成的关键影响因素。

超声波可以在瞬间产生很高的区域温度和压力,促使聚合物分子链变形或断裂产生大分子链自由基,甚至促使官能团之间发生化学反应[9–10]。因此,笔者设计了超高分子量聚乙烯(PE–UHMW)与高密度聚乙烯(PE–HD)分子量之比分别为4.6∶1,12.5∶1,25∶1和50∶1,通过溶液共混得到分子水平分散的PE–HD与PE–UHMW的混合物,借助超声辅助挤出设备共混,制备PE–HD/PE–UHMW复合材料,研究了PE–UHMW含量和分子量对复合材料的相容性、晶体形态和物理、拉伸性能的影响,以及其对串晶结构形成及在拉伸过程中串晶结构形态演变的作用。

1 实验部分

1.1 主要原料

PE–HD:DMDA8920,重 均 分 子 量 (Mw) =120 kg/mol,昆仑石化有限公司;

PE–UHMW :HR546775A,Mw= 550 kg/mol,埃克森美孚化工公司;

PE–UHMW :Mw= 1 500 kg/mol,中国石化齐鲁石油化工公司;

PE–UHMW :Mw= 3 000 kg/mol ,湖南中泰特种装备有限公司;

PE–UHMW :Mw= 6 000 kg/mol,湖南中泰特种装备有限公司。

1.2 主要仪器及设备

超声双螺杆挤出机:SHJ–20型,南京杰亚挤出装备公司;

微型注塑器:MiniLab II型,德国HAAKE公司;

超声波发射器:FS–6000型,上海生析超声仪器公司;

压片机:GT–7014–P型,中国GOTECH有限公司;

高温流变仪:ARES型,美国TA 仪器公司;

差示扫描量热(DSC)仪:DSC200型,美国TA仪器公司;

扫描电子显微镜(SEM):JSM–6360LV型,日本电子株式会社;

万能材料试验机:Instron3367型,美国Instron公司。

1.3 试样制备

称 取 2.0 g PE–UHMW 和 98.0 g PE–HD,置于1 000 mL三口烧瓶中,再倒入600 mL的二甲苯。然后,将烧瓶置于油浴中,通入高纯氮30 min,以防加热时间过长,导致分子链热氧化降解,以60 r/min的速度搅拌,加热到150℃,恒温4 h至PE–UHMW充分溶解。产物趁热用乙醇絮凝,冷却抽滤,并真空干燥。产物按PE–UHMW的黏均分子量为 550,1 500,3 000,6 000 kg/mol,分别命名为H/UH55–2.0,H/UH150–2.0,H/UH300–2.0,H/UH600–2.0。

将溶液共混得到的PE–HD/PE–UHMW混合物用超声双螺杆挤出机熔融共混并挤出造粒[11]。主 机 分 七 段 温 度 设 置 为 170,175,180,190,180,170,160℃,以及机头温度为160℃;两根螺杆的转速设置为200 r/min。上下两套超声波发射器的功率均设置为600 W。

将约3 g粒料放入微型注塑机的腔内,加热腔温度170℃,模具温度为室温。注塑压力为100 MPa,注塑20 s。注塑成哑铃型样条,尺寸宽为3.89 mm,厚为3.53 mm。

1.4 性能测试与结构表征

(1)高温流变性能及分散性。

将粒料压制成直径2 cm、厚2 mm的样片,置于高温流变仪上,在170℃下进行测试。应变为10%,频率范围0.01~100 Hz。记录黏度和模量随频率变化的曲线。

(2)结晶行为。

称取约5.0 mg的PE–HD/PE–UHMW复合材料,用DSC仪测试其结晶行为。先以20℃/min升温到160℃,恒温5 min,之后以50℃/min降温至116℃,等温结晶30 min,使其结晶完全;

以25℃/min从0℃加热至自成核温度(从80℃到 125 ℃,每隔 5℃一个温度 ),恒温 5 min,充分自成核,再以50℃/min迅速降温至0℃,结晶完全。

(3)复合材料的断面形态。

将PE–HD/PE–UHMW复合材料样品放入液氮中,短时间取出淬断。淬断的样品置于刻蚀液(浓硫酸/高锰酸钾/磷酸混合液)中,静置浸泡2 h,取出用双氧水冲洗干净样品,刻蚀完成。将干燥后的样品断面用喷金处理,采用SEM观察复合材料的断面形貌。测试电压15 kV,放大至10 000倍观察。

(4)拉伸性能。

拉伸性能按照GB/T 1040.1–2018测试,载荷为20 kN,拉伸速率为20 mm/min。

2 结果与讨论

2.1 分子量对复合材料流变性能的影响

考察了PE–UHMW质量分数为2.0%时,PE–UHMW 的分子量分别为 550,1 500,3 000,6 000 kg/mol,即 PE–UHMW 与基体 PE–HD 的分子量之比分别为4.6∶1,12.5∶1,25∶1和50∶1时,PE–UHMW的分子量对复合材料流变行为的影响。

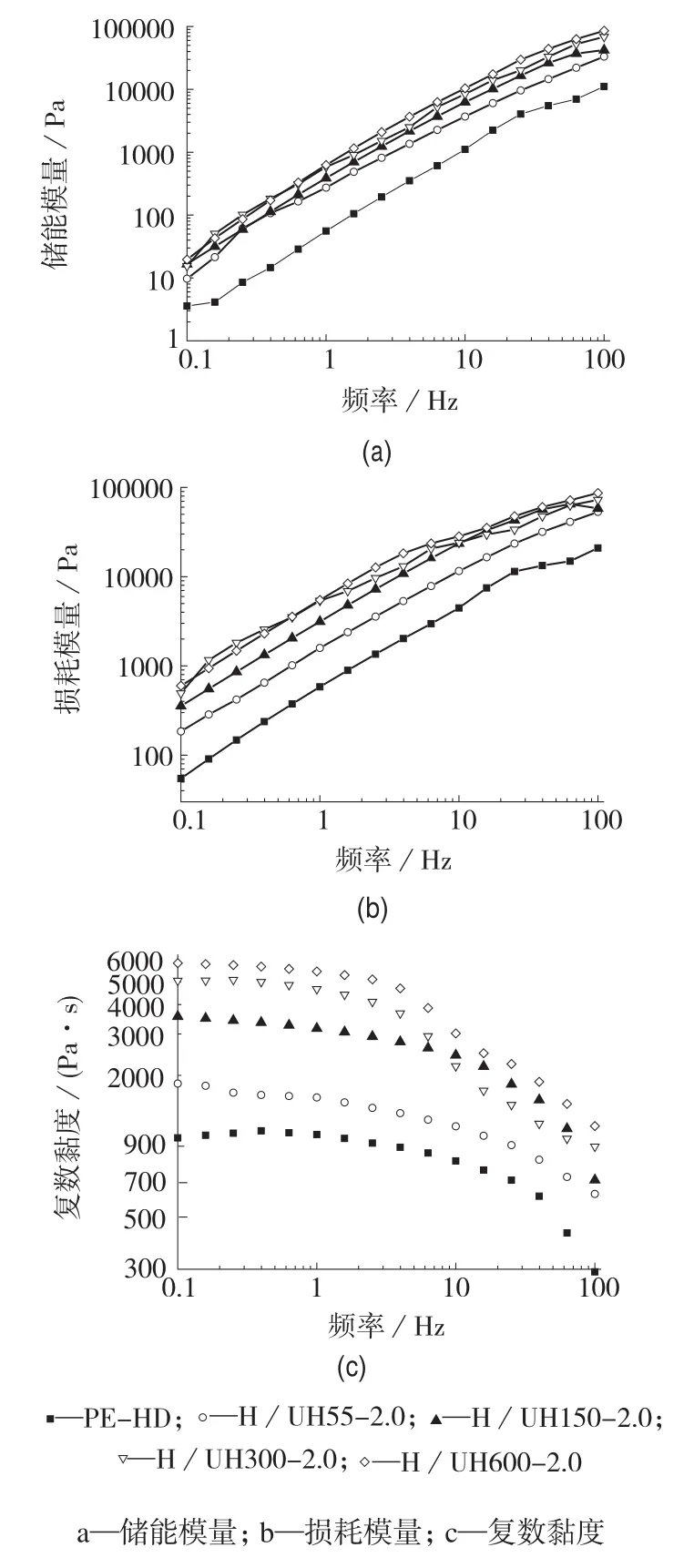

图1是PE–UHMW质 量 分 数 为2.0%时,PE–HD/PE–UHMW 复合材料的储能模量 (G′)和损耗模量(G″)和复数黏度(η*)随频率变化的对数图。

图1 PE–HD/PE–UHMW复合材料的储能模量、损耗模量和复数黏度随频率变化的对数图

由图1可知,随着PE–UHMW分子量的增大,PE–HD/PE–UHMW复合材料的储能模量和损耗模量逐渐增大,当分子量从1 500 kg/mol增加到6 000 kg/mol时,G′和G″的增加趋势逐渐变缓。可以推测,PE–UHMW的分子链很长,其分子之间的缠结密度增大,分子间具有较大的摩擦力,因此,其储能模量和损耗模量均较大。但是,随着分子量进一步增大,缠结程度趋近饱和,因此模量变化趋势变缓。同时,复合材料表现出明显的剪切变稀行为,而且分子缠结导致分子链约束作用增强,其复数黏度也随着分子量的增大而增大。

2.2 PE–UHMW分子量对 PE–HD/PE–UHMW复合材料分散性的影响

为了考察PE–UHMW的分子量对PE–HD/PE–UHMW复合材料的分散性和两相相容性的影响,当PE–UHMW的质量分数为2.0 %时,PE–UHMW的分子量从550 kg/mol逐渐增大到6 000 kg/mol时,绘制了 PE–HD/PE–UHMW 复合材料的Van Gurp曲线(损耗角-复数模量)、Han曲线(损耗模量-储能模量)和Cole-Cole曲线(复数黏度的实部-虚部),如图2所示。由图2可以看到,Van Gurp曲线形状相近,Han 曲线近乎重合,Cole-Cole曲线呈单峰,且变化趋势相同,这均说明PE–HD/PE–UHMW复合材料微观相结构基本相同,没发生相分离,PE–UHMW在PE–HD基体内分散均匀,基本达到分子水平的均匀分散[12–13]。另外,从图2a可以看到,随着分子量增大,相同损耗角下的复数模量变大,这说明PE–UHMW分子链变长,临界缠结浓度有所下降。

2.3 PE–UHMW分子量对 PE–HD/PE–UHMW复合材料结晶行为的影响

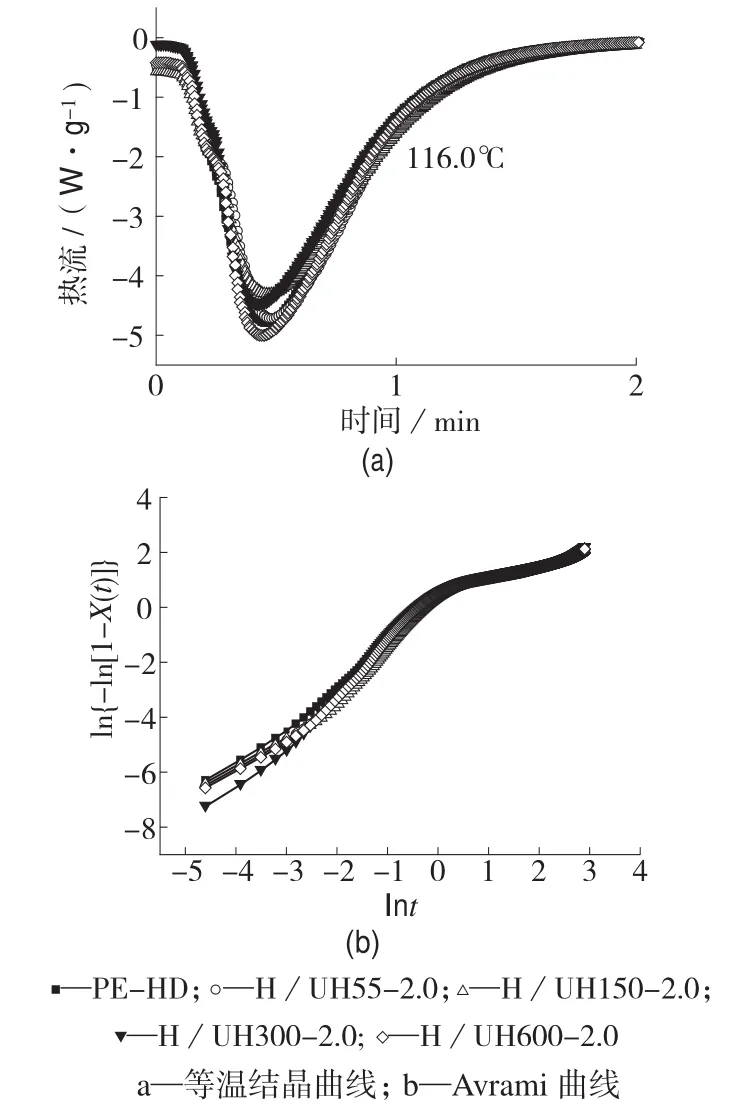

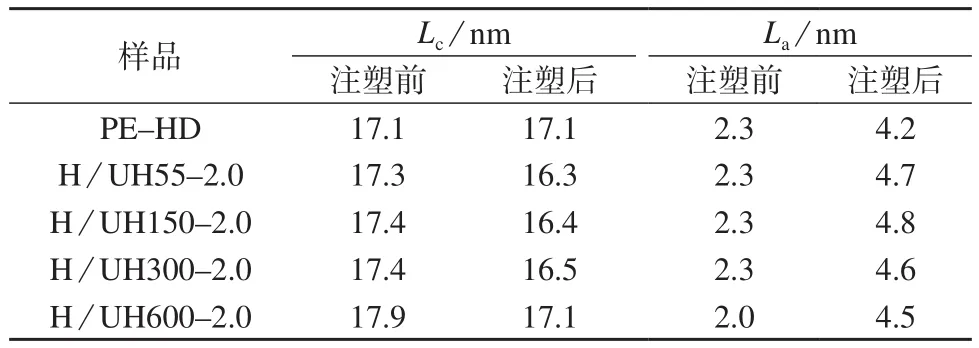

图3是PE–UHMW的质量分数为2.0%时,PE–HD/PE–UHMW复合材料在116℃时的等温结晶热流随时间变化曲线,以及Avrami曲线。Avrami曲线是将图3a经方程(1)变换得到,根据斜率和截距可以计算结晶参数,列于表1。

式中:X(t)——聚合物在时刻t的相对结晶度,%;

K——结晶速率常数,与温度有关;

n——Avrami指数,与成核和晶体生长模式相关。

图2 PE–HD/PE–UHMW复合材料的Van Gurp曲线、Han曲线和Cole-Cole曲线

PE–HD/PE–UHMW 复合材料的 Avrami指数约在2左右,随着PE–UHMW分子量的增加,n略有增大,这说明其成核和结晶模式相近。另外,随着PE–UHMW分子量增大,其结晶速率先增大后减小,当PE–UHMW的分子量达到3 000 kg/mol时结晶速率最大,这主要是由于长的分子链易成核,随PE–UHMW分子量增大结晶加快,但当PE–UHMW分子量过大时,链缠结程度变大,不利于晶体生长,所以结晶速率有所下降。

另外,还按照Thomas-Gibbs公式[式(2)],计算了平均片晶厚度(Lc),结果见表1。

式中:Lc——聚乙烯的片晶厚度,nm;

Tm0——当聚乙烯片晶厚度为无穷大(理想状态)时的熔融温度,取值为418 K;

T0——聚乙烯片晶厚度为Lc时的熔融温度,K;

图3 复合材料的等温结晶曲线及Avrami曲线

α——聚乙烯片晶的表面自由能,其值为0.07 J/m2;

ΔHv——聚乙烯片晶的单位体积熔融焓,取值为 2.88×108J/m3。

表 1 PE–HD/PE–UHMW 复合材料的 n,K,t1/21)以及Lc

由于PE–UHMW具有更高的分子量,更长的分子链,链缠结密度大,分子链迁移慢,更容易成核,临界折叠尺寸较大,缠结的PE–HD也在PE–UHMW形成的晶核表面折叠结晶,因此,加入PE–UHMW之后,复合材料形成的片晶尺寸更厚。还可以看到,随着PE–UHMW分子量增大,片晶增厚,当分子量为6 000 kg/mol时,片晶最厚。

2.4 PE–UHMW分子量对PE–HD/PE–UHMW 复合材料片晶厚度及分布的影响

对于聚烯烃,不同分子拓扑结构的分子链结晶能力存在一定的差异,如分子链长短和支链结构都会影响分子链的结晶,结晶能力强的分子链能在更高的温度下成核结晶。连续自成核–退火热分级(SSA)是通过在一定温度下使具有成核能力的分子链自成核,之后充分结晶,区分出不同结晶能力的分子链。对于PE–HD,分子链越长,结晶温度越高,形成的片晶越厚,对应的片晶熔融温度也越高[14–15]。

图4为PE–HD/PE–UHMW复合材料的SSA曲线和片晶厚度及分布图。由于PE–UHMW具有更长的分子链,链缠结密度大,分子链迁移慢,临界折叠尺寸较大,加入PE–UHMW之后,复合材料形成的片晶尺寸变厚,当分子量为6 000 kg/mol时,具有最厚的片晶,而较低温度下片晶厚度相差不大。

图4 PE–HD/PE–UHMW复合材料的SSA曲线和片晶厚度及分布图

2.5 PE–UHMW对注塑过程中串晶结构形成的影响

(1) PE–UHMW对串晶结构的影响。

图5是PE–UHMW分子量为6 000 kg/mol时,PE–HD/PE–UHMW复合材料表面和内核区域的SEM照片。外层由于流道的剪切作用,具有明显的取向串晶和纤维晶结构,内核则是完全无序的局部取向和球晶结构。

图5 PE–HD/PE–UHMW的复合材料断面的SEM照片(×10 000)

串晶结构是一种形似羊肉串的取向结晶结构:高分子量级成核形成中心纤维轴,低分子量级则在纤维晶侧面折叠附生结晶形成片晶,片晶之间平行排列形成复杂的互锁结构。如果外力作用足够大,串晶结构也可以发展成纤维晶。

(2) PE–UHMW对中心纤维核形成的影响。

图 6是 PE–UHMW 不同分子量时,PE–HD/PE–UHMW复合材料断面SEM照片,PE–UHMW质量分数为2.0%。对于PE–HD/PE–UHMW复合材料,当PE–UHMW的分子量较低时,既形成了丰富的串晶结构,又残余少量球晶结构,而且整体取向程度较差。随着PE–UHMW的分子量逐渐增大,分子链变长,黏度增大,分子链驰豫时间变长,中心纤维核增长变多,因此,形成的串晶变多,球晶含量降低。当分子量达到3 000 kg/mol时,球晶几乎消失,中心纤维核变长,多取向逐渐消失。当分子量达到6 000 kg/mol时,中心纤维核变得纤长而致密,串晶结构沿注塑方向单一取向。可以看出,PE–UHMW对中心纤维核的形成起着决定作用。

图6 PE–HD/PE–UHMW复合材料的断面结构SEM照片(×10 000)

(3) PE–UHMW对片晶结构的影响。

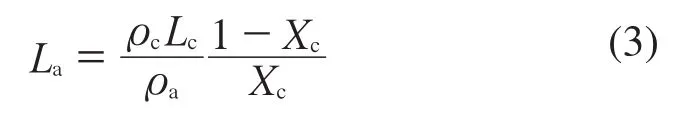

根据公式(3)计算了非晶区的厚度(La),列于表2。

式中:ρa——非晶区密度,860 g/dm3;

ρc——理想状态的晶区密度,1 000 g/dm3;

Xc——结晶度,%。

表2 注塑前后复合材料的晶区和非晶区厚度

从表2可以看到,注塑后片晶变薄,非晶区厚度增加,但分子量对片晶和非晶区厚度的影响不大。这说明PE–UHMW在串晶结构形成中主要影响中心纤维核的形成和取向。

2.6 拉伸过程中串晶结构的形态演变

屈服是外力破坏过程中,球晶发生初始变化的阶段,伴随着片晶滑移,错层运动等不可逆变化,对半结晶聚合物的物理力学性能有着重要的影响。不同形变时H/UH150–2.0的Xc和Lc列于表3。

表3 复合材料H/UH150–2.0的部分结晶性能参数

从表3可以看到,在整个拉伸过程中,结晶度一直降低。在塑性屈服的过程中,球晶破坏,片晶错层滑移,破碎变薄,但在成颈阶段,由于片晶重新取向结晶,虽然结晶度降低,但片晶逐渐增厚。图7为PE–HD/PE–UHWM复合材料表面形貌的SEM照片。结合图7可以发现,PE–UHMW的加入,使破坏的球晶附着在PE–UHMW的长链上,沿拉伸方向延展,形成取向串晶结构。当PE–UHMW的分子量大于1 500 kg/mol时,发生塑性屈服之后,球晶已经完全与取向串晶融合。这也证实,PE–UHMW的长链能够促使破碎的球晶在外力作用下重结晶,形成纤长致密的中心纤维核,从而形成单一取向的串晶结构,发生应变硬化有助于最终力学性能的提高。

2.7 PE–UHMW对复合材料拉伸性能的影响

图7 复合材料在拉伸过程中的表面形貌变化图(×10 000)

表4列出了PE–HD/PE–UHMW复合材料的拉伸性能(屈服强度、断裂强度和断裂伸长率)。因为PE–UHMW分子量越大,越能够在成型过程中形成更丰富的串晶结构,而且在拉伸破坏过程中,更容易发生球晶的破碎重结晶,形成单一取向的串晶结构,因此,复合材料的屈服强度和断裂强度均增大;且PE–UHMW对PE–HD的分子链约束性更强,弹性更好,导致其断裂伸长率较大。

表4 PE–HD/PE–UHMW复合材料的拉伸性能

3 结论

PE–UHMW的分子链很长,其分子之间的缠结密度增大,分子间具有较大的摩擦力,分子链驰豫时间变长,中心纤维核增长更多,因此,随着PE–UHMW分子量的增大,PE–HD/PE–UHMW复合材料越能够在成型过程中形成更丰富的串晶结构,而且在拉伸破坏过程中,更容易发生球晶的破碎重结晶,形成单一取向的串晶结构,因此,PE–HD/PE–UHMW复合材料的屈服强度和断裂强度均增大;且PE–UHMW对PE–HD的分子链约束性更强,弹性更好,使PE–HD/PE–UHMW复合材料的断裂伸长率提高。