渤海油田热采井注采分离一体化技术研究

司念亭, 王旭东, 冯 硕, 李 辉, 郭雯霖, 王 曼

(1中海石油(中国)有限公司天津分公司 2中海油能源发展股份有限公司工程技术分公司)

目前渤海湾已发现南堡35-2、旅大5-2N、旅大27-2等20多个稠油油田[1],这些油田具有储量大、埋藏深、渗透率高、孔隙度大、胶结疏松等特点[2]。自2008年以来,中海油先后在南堡35-2油田、旅大27-2油田开展了多元热流体吞吐及蒸汽吞吐试验,取得了显著的增产效果[3]。然而渤海稠油热采目前主要采用“注热和生产分离两趟管柱”的常规吞吐模式[4],采用的注采管柱注入段和采出段一致,并未采取有效的分隔措施,一方面存在着储层动用程度不均衡、油井产能低的问题[5];另一方面筛管局部多轮次吞吐过程中易破损,造成砂卡、砂埋现象,后续作业难度大,影响了热采开发效果[6-9]。

经过技术攻关,设计了适用于海上油田热采井的注采分离一体化管柱,研发了配套工具,分析优化了热采井工作参数,同时进行了应用效果对比。

一、同井注采分离一体化管柱设计

1. 同井注采分离一体化管柱结构

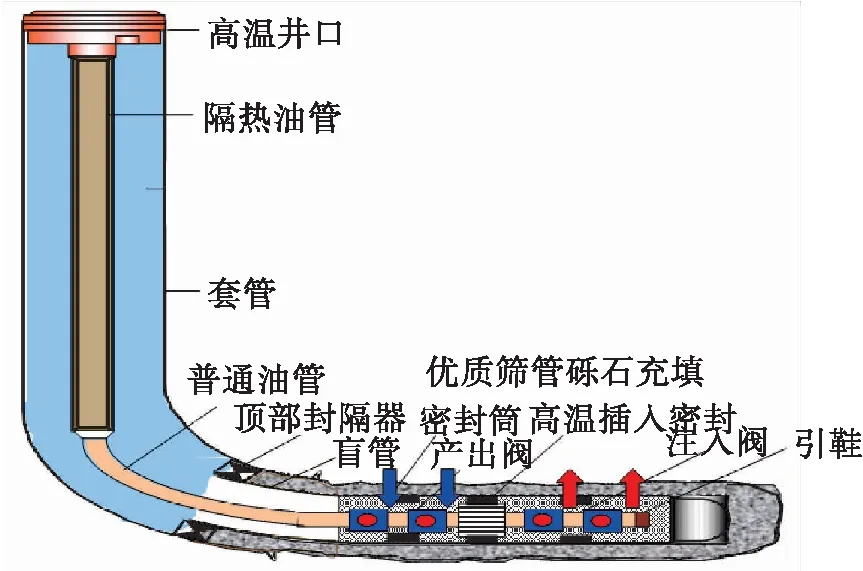

同井注采分离一体化管柱(图1)主要由高温井口、真空隔热油管、普通油管、顶部封隔器、密封筒、产出阀、高温插入密封、注入阀及引鞋等组成。实际管柱组配中需要结合热采模型合理布置一定数量的高温注入阀及产出阀。

图1 同井注采分离一体化管柱示意图

2. 同井注采分离一体化管柱工作原理

管柱结构中,高温插入密封器用于水平段的分隔[10]。高温注入阀和产出阀是注采分离一体化管柱的关键工具。高温注入阀主要由本体、密封丝堵、弹簧、卡簧等组成。流体从高温注入阀内部向外部单向导通,具有单流功能。高温产出阀主要由本体、密封丝堵、弹簧、卡簧、活塞、密封球等组成。同样具有单向导通功能,允许流体从外向内单向导通,实现单流产出。注入期间高温流体通过高温注入阀进入油层、热能向油层深部扩散。焖井一段时间开井,地层流体通过高温产出阀流入井筒,从而实现同井高温流体注入段与产出段的局部分离[11]。

二、注采参数及注采管柱优化

1. 注采参数模拟

1.1 模型建立

根据B-1井油藏物性参数建立了地层模型,模型参数见表1。网格精细程度能够反映注采过程中油藏储层物性的影响及流体的运动变化规律[12-14],此处模型网格数30×30×5=4500,模型网格划分时纵向上分有5个模拟层,网格步长2 m;平面上有30×30个网格,网格步长25 m。

表1 B-1井模型参数表

1.2 注入参数优化

1.2.1 注入温度优化

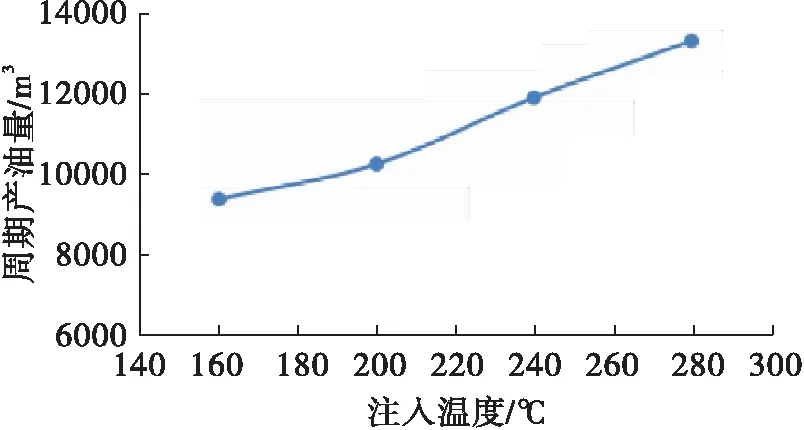

注入温度直接反映了热流体携带热量的多少,是注采参数最重要参数之一。注入温度可分为井口温度和井底温度,注入过程中,井筒的沿程热损失使得井底温度小于井口温度,而实际用于加热油藏的有效热量也相应减少,此处优化的注入温度为井底温度,如图2所示。

图2 不同温度下周期产油量

图2看出,井底注入温度越高,生产效果越好。综合考虑井下固完井系统耐温性能、设备注入能力及原油黏温关系,建议井底注入温度为240℃。

1.2.2 周期注入量优化

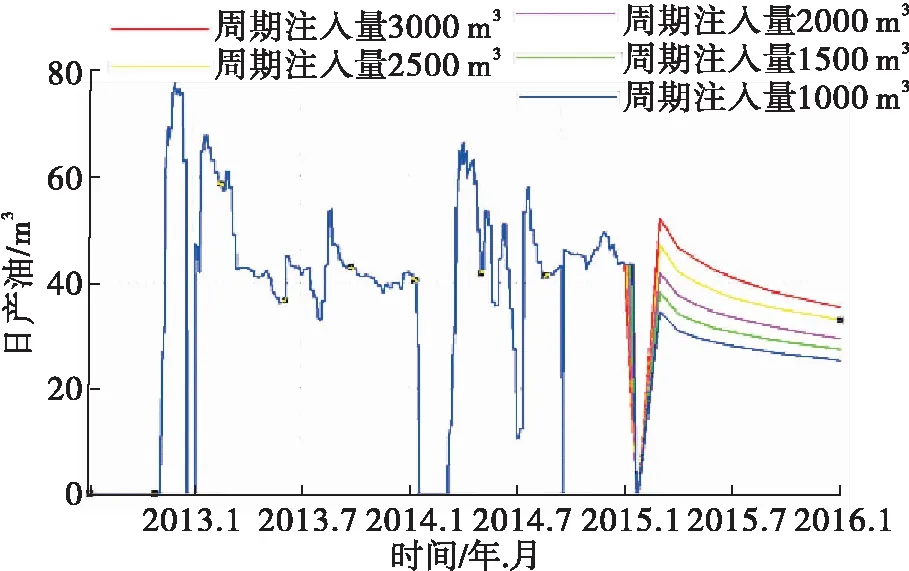

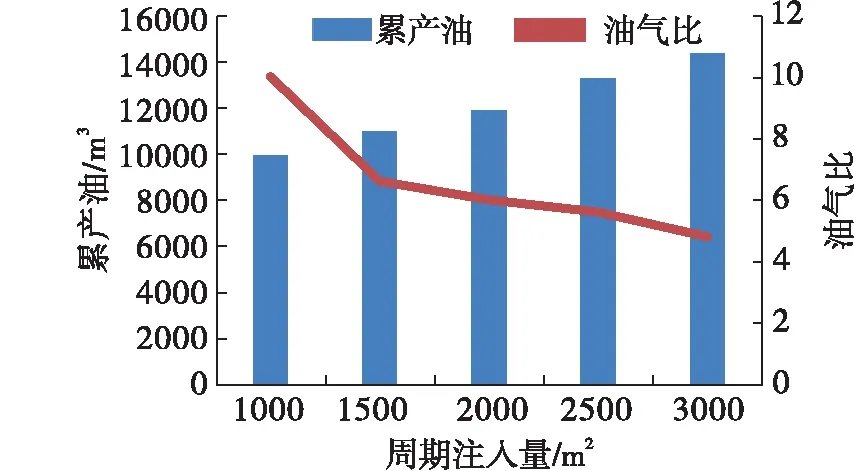

对热采吞吐,周期注入量直接影响吞吐开采的效果。向油藏注入热量越大,加热范围越大,产量越高随注入量的增加,产量增加幅度减小[15]。按照注入温度为240℃分别计算了不同周期注入量(1 000 m3、1 500 m3、2 000 m3、2 500 m3、3 000 m3)的日产油量(图3)、累产油量以及油气比(图4)。

图3 不同周期注入量的日产油对比

图4 不同周期注入量的累产油及油气比对比

由图3、图4可以看出,随着周期注入量的增加,累产油量增加,同时考虑到油气比降低情况,建议B-1井周期注入量为2 000 m3。

1.2.3 焖井时间优化

对于热采井而言,合理的焖井时间能够提高热利用率,焖井时间过短,热流体不能充分加热油层;焖井时间过长,又会加大向顶底盖层的热损失。结合数模优化结果,建议焖井时间为3 d。

2. 注采分离管柱结构优化

根据注采参数及储层物性差异,通过软件计算、布置高温注入阀、高温产出阀的数量与位置,实现注采分离一体化,确保均匀注入、合理产出,提高采收率[16]。注入阀和产出阀有两种布置方法,集中布置可使水平井段热流体注入段与采油产出段分离,防止局部反复注采破坏筛管,降低井筒出砂的风险[16]。而交替布置注入阀与产出阀管柱适用岩性差异较大、不易出砂的储层,能针对地层岩性差异选择性下入产出阀与注入阀,实现精细化注采。

2.1 集中布置注入阀与产出阀管柱

2.1.1 水平段注采段长度优化

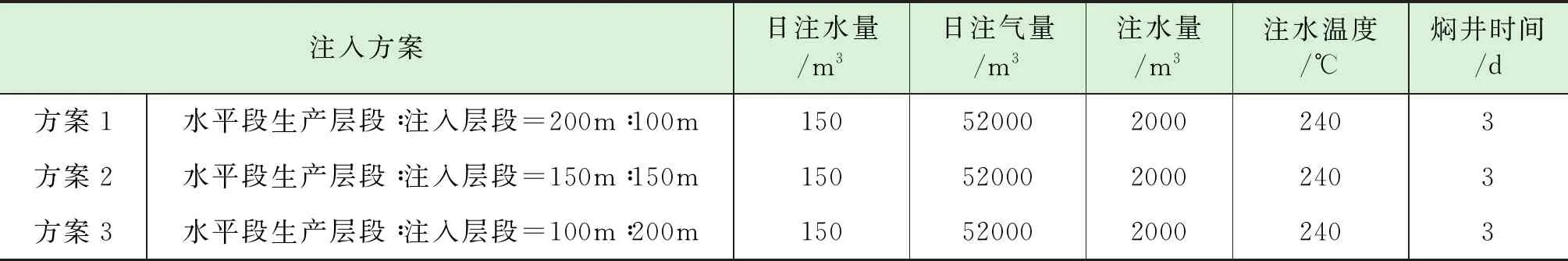

利用基础模型,分别模拟对比了水平段生产层段:注入层段为200 m∶100 m、150 m∶150 m、100 m∶200 m的生产效果,方案设计见表2。

表2 不同水平段生产层段、采出层段的方案设计

通过计算,发现在相同注入量情况下水平段生产层段越长,累产油越高,但生产层段长度达到150~200 m后,累产油增幅变小。综合考虑注入情况,建议注入层段为150 m∶150 m为宜。

2.1.2 水平段注采管柱优化设计

按照水平段150 m注入层段+150 m产出层段的原则,考虑减少生产流动阻力、增大过流面积的条件下,通过软件优化设计。水平段管柱设计从井底向上依次为:高温注入阀5个+高温插入密封器+高温采出阀10个。

2.2 交替布置注入阀与产出阀管柱

交替布置适用岩性差异较大、不易出砂的储层,能针对地层岩性差异选择性下入产出阀与注入阀,实现精细化注采。

2.2.1 水平段注采段长度优化

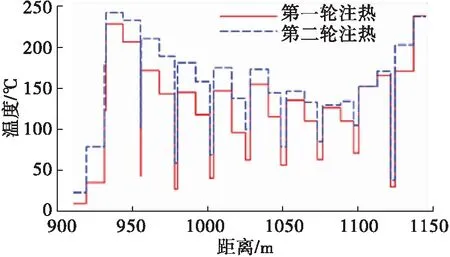

通过软件结合储层状况模拟分析B-1井前两次注热的地层温度分布情况,模拟结果见图5。显示水平段前后两端(0~70 m层段,230~300 m层段)的受热效果较好,而水平段中部160 m层段受热效果较差。根据模拟结果,建议第三轮次注热水平段中间160 m以注入阀为主,水平段前后两段各70 m以产出阀为主。

图5 B-1井前两轮注热水平段温度分布

2.2.2 水平段注采管柱优化设计

按照水平段末段70 m层段产出为主+中间160 m层段注入为主+前段70 m层段产出为主的原则,通过软件交替布置水平段的产出阀与注入阀,优化设计水平段注采分离管柱[5]。水平段管柱设计从井底向上依次为:产出阀+注入阀+产出阀2个+注入阀+产出阀+注入阀2个+产出阀+注入阀2个+产出阀+注入阀2个+产出阀+注入阀+产出阀2个+注入阀+产出阀。

三、现场应用

1. 效果预测及管柱优选

根据注入参数优化结果,预测了B-1井第三轮次热采采用两种不同的注采分离一体化管柱的效果。预测结果表明采用注采分离一体化管柱,周期累产油可提高1.1~1.2倍,此井采用交替布置注采阀的效果优于集中布置。

1.1 集中布置注入阀与产出阀

通过软件模拟预测了B-1井集中布置,不同轮次注热后的水平段温度分布如图6所示。预测B-1井第三轮次注热采用注采分离一体化管柱,可明显改善水平段受热并有效预防局部反复注采破坏筛管,预测周期累产油可提高约1.1倍。

图6 B-1井三轮次注热水平段温度分布

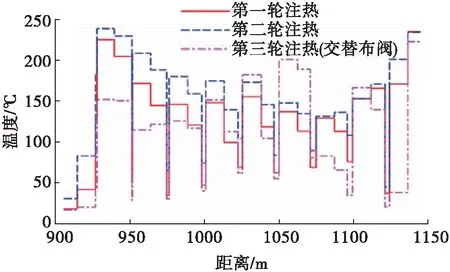

1.2 交替布置注入阀与产出阀

通过软件模拟预测了B-1交替布置井不同轮次注热后的水平段温度分布如图7所示。预测B-1井第三轮次注热采用注采分离一体化管柱,可明显提高水平段中部的受热情况,改善开采效果,预测周期累产油可提高1.2倍。

图7 B-1井第三轮注热后水平段温度变化曲线

图8 B-1井第三轮注热后水平段温度变化曲线

2. 现场应用效果

B-1井采用交替布置注入阀与产出阀的注采分离一体化管柱,进行了第三轮多元热流体吞吐。累计注入水当量3 000 t。注热结束,该井水平段温度变化曲线如图8所示。整个水平段温度曲线比较平缓,吸汽剖面得到有效改善。该井于2017年6月14日开始启泵生产,截至到2018年2月7日累计产油6 515 t,相比上一周期,增幅30.4%,达到了改善水平段动用程度,提高采收率的目的。

四、结论与建议

(1)热采井注采分离一体化技术可实现热采井水平段分段均匀注汽、提高水平段动用程度,降低多轮次吞吐井筒出砂的风险,延长热采井寿命,提高热采经济效益。

(2)通过数值模拟优化注采参数、水平段注采长度,合理布置高温插入密封器、高温注入阀与高温产出阀,达到合理配置注采资源,实现注采分离一体化。

(3)热采井注采分离一体化技术为高效开发海上稠油油田提供了一种新的技术手段,能实现良好的经济效益,建议在海上热采井推广应用。