小套管双腔大排量有杆泵的研究及应用*

张 雷

(中石化胜利油田分公司石油工程技术研究院)

目前,胜利油田进入开发中后期,以埕东、胜坨等油田为代表的整装、断块等中高渗油藏,近1 000口油井表现为单井产液量大、含水率高、井眼直径小等特点,整体处于“高含水、高采出程度、高剩余采油速度”的三高开发阶段,提液降耗已成为这类油田的发展趋势。随着开发年限的不断延长,受水驱影响,含水率将会越来越高,根据采油工程方案开发指标预测,单井日液将达200 m3/d以上。由于供液能力充足,为了保证开采效果,实现油井供排关系协调生产,必须提高单井产液量才能提高整个区块的采油速度和采收率。

目前中高渗油藏实现大排量举升主要有有杆泵和电泵两种举升方式。其中有杆泵举升受尺寸限制,应用最大泵径95 mm,提液只能靠提高冲次实现,影响检泵周期;电潜泵举升虽然能够满足提液要求,但是存在投入成本高、能耗大经济效益差等问题。

通过国内外文献检索对比[1-5],双腔大排量有杆泵举升技术在国内外仍是空白,未见相同的文献报道,鉴于此,提出双腔有杆泵举升技术总体设计方案,开展配套技术研究,并通过试验验证,最终形成一套成熟的双腔大排量有杆泵举升工艺。

一、技术分析

1. 双腔大排量有杆泵举升工艺管柱

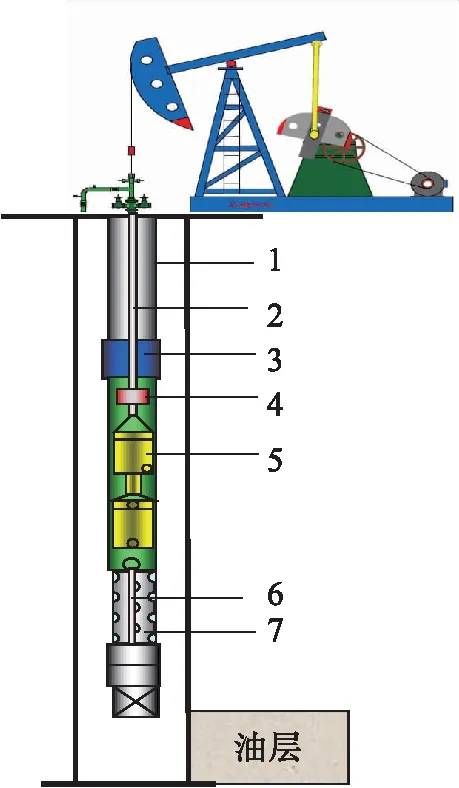

双腔大排量有杆泵举升工艺管柱主要由双腔大排量抽油泵、专用脱接装置、专用泄油器、泵下加重装置及防砂配套装置等组成,工艺管柱如图1所示,该管柱在不增大抽油泵外径条件下进一步提高排液量,从而替代传统的有杆泵和高能耗电泵,达到延长油井生产周期,降低抽油能耗的目的,满足整装、断块等中高渗油藏Ø139.7 mm套管的大排量有杆泵举升工艺要求。

其中双腔大排量抽油泵采用中间柱塞将上、下抽油泵连接,生产过程中双泵同时工作,实现大排量举升;采用泵下加重原理,使泵上杆柱始终处于受拉状态,延缓杆管偏磨,保证杆柱顺利下行;配套专用脱接器、泄油器、防砂装置,分别解决抽油杆与大直径柱塞的对接问题、大直径柱塞不能随抽油杆起出泄油的问题,并降低含砂对抽油泵的影响,提高工艺实施可靠性。

2. 关键技术

双腔大排量抽油泵通过双泵连接形成双密封腔,不增大泵径的情况下增大排量系数,实现大排量举升[6-8]。其设计思路是:满足Ø139.7 mm套管井眼内举升要求;考虑到大排量需要及套管尺寸限制,采用中间小柱塞将2个Ø95 mm泵连接,小柱塞与外管之间的环空通过小泵筒分隔为两个腔室;考虑到双腔大排量抽油泵的特殊结构会增加抽油杆下行阻力,下抽油泵采用大小柱塞并联结构;为减少进油阻力、提高泵效,上抽油泵进油阀采用环形锥阀结构,排油阀采用柱塞内部偏置阀结构。

图1 双腔大排量有杆泵举升工艺管柱结构示意图

2.1 结构及工作原理

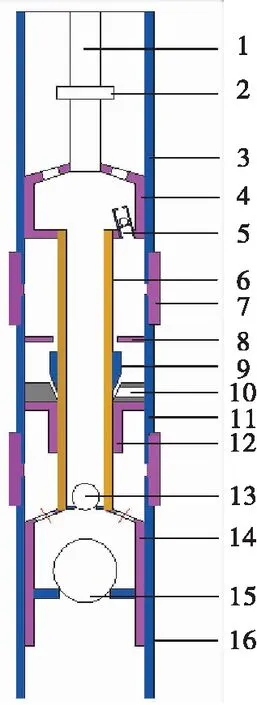

双腔大排量抽油泵[9-10]主要由抽油杆、脱接器、上泵筒、上柱塞、上出液口、小柱塞、接箍、挡环、环形锥阀、上进液口、外管、小泵筒、上游动阀、下柱塞、下游动阀、下泵筒组成,结构见图2。

其工作原理是:利用双腔结构实现了上抽油泵和下抽油泵同进同排,在下冲程时,抽油杆下行,上腔室体积减小,压力升高,环形锥阀关闭,上出液口打开,经上柱塞通道完成井筒进液;同时下腔室体积增大,压力降低,下进油阀打开,油井液体经下进油阀流入下腔室,完成“同进”过程。上冲程时,抽油杆带动柱塞上行,完成井口排液,同时上腔室体积增大,压力降低,环形锥阀打开,油井液体经上进液口流入上腔室;下腔室体积减小,压力升高,下进油阀关闭,下出油阀打开,通过小柱塞通道、上柱塞通道排液,完成“同排”过程。

2.2 技术参数

根据抽油泵的理论排量计算公式[11],得出双腔大排量抽油泵的技术参数。

排量系数:16;最大外径:114 mm;理论排量(按冲程6 m,冲次2次/min计算):192 m3/d。可以看出,双腔大排量抽油泵相当于1个Ø120 mm大排量抽油泵,能够实现大排量提液的技术指标。

图2 双腔大排量抽油泵结构示意图

2.3 技术特点

(1)具有双腔结构,两腔室同时完成进液和排液,可以实现大排量举升。

(2)上抽油泵进油阀采用环形锥阀结构,排油阀采用柱塞内部偏置阀结构,缩短进油流道,减小进油阻力,提高泵效。

(3)下抽油泵采用大小柱塞串联结构,增加杆柱下行动力,避免光杆缓下。

3. 主要配套工具

3.1 撞击式泄油器

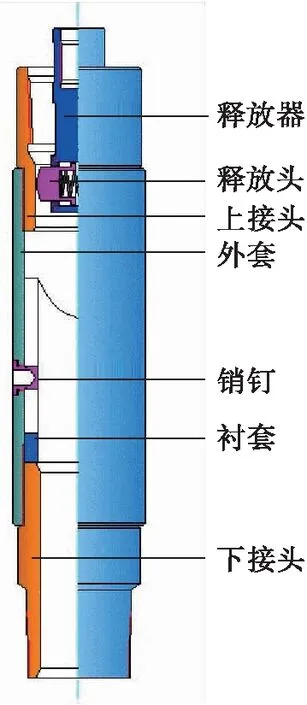

撞击式泄油器[12-13]主要由释放器、上接头、弹簧、释放头、挡圈、外套、衬套、垫圈、销钉、下接头组成,结构见图3。当需要泄油时,通过接一定重量的抽油杆投入油管内, 释放头压缩弹簧沿油管下行,到达衬套位置时弹簧弹开,释放头沿衬套轨道继续下行,在抽油杆重量作用下打断销钉,露出泄油孔联通油套管后实现泄油。该泄油器安装于抽油泵上,在现场安装时不需要拆卸抽油泵,因此,该泄油器使用方便,不会使抽油泵产生余隙,不会影响抽油泵泵效。

3.2 防砂配套装置

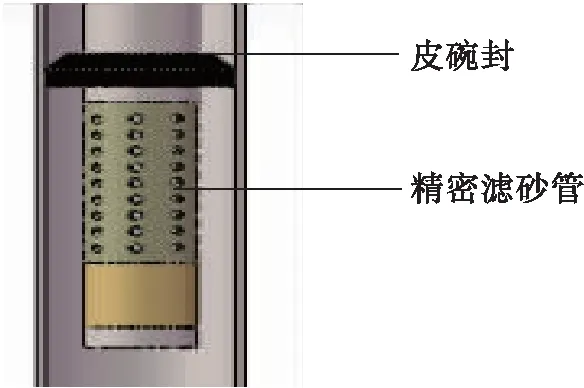

防砂配套装置由皮碗封、出液接头、精密滤砂管等组成,结构见图4。含砂油液通过精密滤砂管进泵,减少进入抽油泵液体的含砂量,采用皮碗封结构,保证进入上、下泵油液均能滤砂,结构简单,滤砂效率高,解决了地层出砂卡泵的问题。

图3 撞击式泄油器结构示意图

图4 防砂配套装置结构示意图

二、现场应用

为了全面验证小套管双腔大排量有杆泵举升技术的整体性能,截止目前,在胜利油田桩西、孤东进行了11口井的现场试验,其中有杆泵井实施9井次,单井平均日增液51.2%(相同生产参数下),平均日增油0.8 t,累计增油1 013.9 t;替代电泵井2井次,平均节省成本28.7%,平均节电率75.2%,经济效益明显。

典型井例分析:桩1-22井作业前采用Ø95 mm抽油泵生产,生产参数:3 m×6 min-1,根据桩1-22井基础资料及生产简况,进行了小套管双腔泵提液设计,初期生产参数:3 m×6 min-1,目前生产参数:3 m×5.3 min-1,产液量为193.5 m3/d,泵效达75.8%。相比常规有杆泵在生产参数变小的情况下,日产液增加近48.7 t,折合同参数下日增液达51.3%,有效提高了有杆泵产液量,同时也减少了管杆偏磨次数,延长了管杆的使用寿命。

三、结论

(1)通过对双腔大排量抽油泵、杆柱增力下行、工艺参数优化及配套泄油、防砂等关键技术研究,形成了适应Ø139.7 mm套管排量系数16的小套管双腔大排量有杆泵举升技术,解决了常规有杆泵排量不足、电潜泵能耗高等问题。

(2)创新设计了双腔大排量有杆泵,利用双腔结构实现了上抽油泵和下抽油泵同进同排,理论排量达192 m3/d(按冲程6 m,冲次2次/min计算)。

(3)现场试验结果验证了技术方案的可行性和现场应用的可靠性,增油节电效果明显,在中高渗油藏具有广阔的应用前景。