不同粉末对等离子弧喷焊DZ125合金显微组织的影响

方祥,吕榛,邢丽,邹旸

(1.南昌航空大学,南昌330063;2.中国航发南方工业有限公司,湖南株洲412000)

0 前言

DZ125合金是一种通过有序的γ′相沉淀强化的铸造镍基定向凝固高温合金,由于其优异的高温蠕变及持久性能,被广泛运用于先进航空发动机的涡轮叶片和导向叶片[1]。长期服役于高温的恶劣环境,航空发动机叶片受到高温高压,振动效应,离心力等影响,可能产生蠕变、破裂及裂纹等损伤,威胁航空发动机的安全性,损伤的叶片通常是通过更换新叶片来保证安全性,叶片高昂的制造成本,较长的制造周期使得叶片的修复显得至关重要。

从经济性角度考虑,制造新叶片的成本远远高于修复叶片成本,且修复再利用更符合低成本制造的理念。修复后的部位与原始组织特征与性能一致是叶片修复的基本要求,对于DZ125定向凝固合金叶片修复要求修复层与基材组织保持一致性[2]。因此,鉴于叶片修复的严格要求,目前相关工作者采用的修复方法有激光熔覆[3]及钨极氩弧焊[4],钨极氩弧焊修复效率高,但其修复填充材料形态为丝状,化学成分受限制,因此在其基础上发展了等离子弧喷焊工艺。

等离子弧喷焊是一种高能束电弧焊接技术,具有热输入小、热量容易控制及稀释率低等优点,同时喷焊材料可制作成粉末状,根据添加的元素改变粉末的成分配比。激光熔覆与等离子弧喷焊熔覆效率较高,熔覆后组织能达到预期要求,工作者也对这两种方法进行了对比研究。Zhao等人[5]在H13钢表面制备Co基合金熔覆层,对比激光熔覆与等离子弧喷焊两种方法发现,在结合界面处都能形成柱状晶组织,等离子弧喷焊所形成的柱状晶晶粒尺寸大于激光熔覆晶粒尺寸,表明等离子弧喷焊所形成的柱状晶尺寸更接近于DZ125合金的晶粒尺寸。潘邻等人[6]在等离子弧喷焊熔覆层表面继续使用激光熔覆也得到相似结论。等离子弧喷焊后的组织符合定向凝固合金修复组织要求也得到了进一步证实。

目前,有关等离子弧喷焊的研究大多数都是增强材料表面性能,而对于发动机叶片的修复研究鲜有报道,文中选用两种合金粉末,采用等离子弧喷焊技术在DZ125合金薄板上进行熔覆试验,研究合金粉末成分对熔覆层的组织特征、显微硬度的影响。

1 试验材料和方法

试验基材为板厚3 mm的DZ125合金,试样尺寸为35 mm×25 mm;选用粒度为35~125 μm的Co基合金粉末EuTroLoy16006和Ni基合金粉末EuTroLoy16496作为等离子弧喷焊材料,其化学成分见表1和表2。

图1为等离子弧喷焊试验方框图。利用GAP 2501DC型等离子弧喷焊设备制备熔覆层,试验在20℃下进行。试验保护气体为纯度99.99%的氩气,以98%的氩气和2%的氢气的混合气体作为离子气。试验时,钨极与工件之间形成等离子弧,喷焊材料被等离子弧加热呈熔化或半熔化状态,随着焰流喷射到熔池中形成熔覆层。试验所用的工艺参数见表3。

表1 DZ125的化学成分(质量分数,%)

表2 等离子喷焊材料成分(质量分数,%)

图1 等离子弧喷焊试验方框图

喷焊完成后,为观察熔覆层组织形貌特征,用线切割沿垂直于喷焊方向和平行于喷焊方向截取熔覆层中心部位的试样。制备金相试样后用HNO3∶HCl=1∶3的溶液进行腐蚀,腐蚀时间为10 s。采用ZEISS AxioScope A1金相显微镜对熔覆层金相组织进行观察,利用该显微镜上的测量软件对熔覆层中柱状晶高度进行测量;利用QnessQ10A型显微硬度计测定熔覆层的显微硬度,测量路径为自试样熔覆层表面向基材方向,测试点间距为0.2 mm,测试载荷为200 g,载荷持续时间为20 s,研究熔覆层中不同区域之间的硬度差异。

表3 离子弧唝焊工艺参数

2 试验结果与分析

2.1 熔覆层显微组织

图2为堆焊3层,厚度约为3 mm的Co基合金熔覆层横截面宏观形貌,可见基材为呈定向生长的柱状晶组织。在熔覆层与基材的界面生长的晶粒是与基材晶粒生长方向一致的柱状晶组织,随着熔覆层厚度的增加,柱状晶继续生长,当接近熔覆层表面时,柱晶组织转变为细小的等轴晶组织。为方便分析,根据组织特征,文中将其分为界面区,保持柱晶生长形态区域为近界面区,柱晶发生转变的区域为表面区。

图2 Co基合金熔覆层横截面宏观形貌

图3 为Co基合金熔覆层各区显微组织。由图3a可知,在界面区晶粒由基材表面生出多个柱状晶,且与基材原始晶粒取向基本一致,呈外延生长特征。随着熔覆层厚度增加,柱状晶继续生长,在图3b近界面区形成了取向性明显的柱状晶,测量可知,近界面区柱状晶高度约为680 μm。由图3c可见,表面区为细小的等轴晶组织并在基体上分布着块状组织,这些组织可能为碳化物。图4为Ni基合金熔覆层各区显微组织。图4a为界面区组织形貌,在熔化边界处可看到四个晶粒,从这4个晶粒表面生长出来的枝晶具有明显的外延生长特性。图4b为近界面区,可见其中柱状晶生长到一定高度后转变为等轴晶组织,测量得知,近界面区中柱状晶高约为210 μm。图4c表面区为等轴晶,在基体上均匀分布着大小不一的细小颗粒状和块状组织,这些颗粒状组织可能是硼化物,不规则块状组织可能是碳化物。对比两种合金粉末形成的熔覆层显微组织形貌可知,Co基合金与Ni基合金熔覆层在界面处组织都呈现外延生长,但Co基合金熔覆层中的柱状晶较Ni基合金熔覆层更为明显,且生长得更高,而在熔覆层表面区中,Ni基合金熔覆层的组织更为细小,分布在基体上更均匀。

图3 Co基合金熔覆层各区显微组织

图4 Ni基合金熔覆层各区显微组织

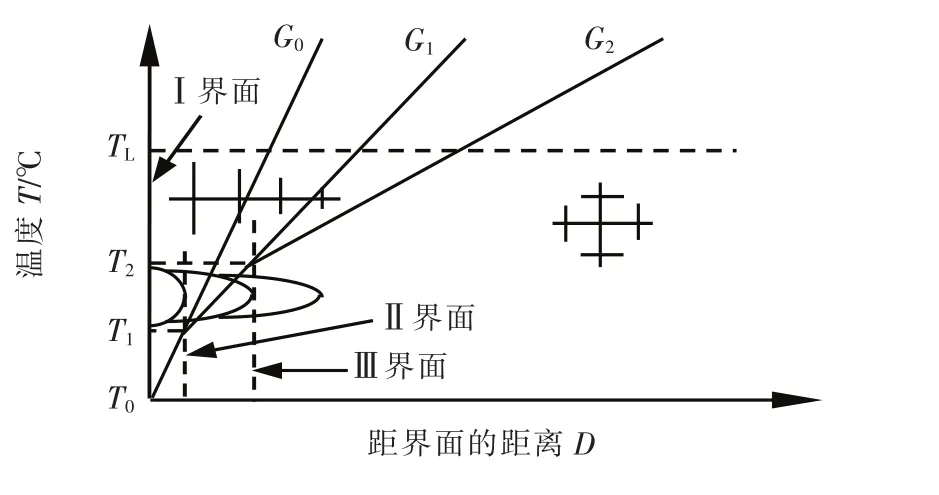

熔覆层的组织先由界面外延生长出柱状晶,后转变为等轴晶,这是由晶体生长过程中的温度梯度变化所致。金属在凝固时,由于距固液界面的距离不同,温度也不同,因此形成了温度梯度。金属凝固时的组织形态与固液界面处液相的温度梯度存在一定关系[7]。

式中:G为液固界面前沿液相温度梯度;R为界面生长速度;DL为溶质扩散系数;ΔT为平衡结晶温度间隔。

凝固中组织形态由GL/R决定的,根据公式(1),当固液界面的G/R大于或等于ΔT/DL时,以平面凝固方式生长;当G/R小于ΔT/DL时,固液界面将会失稳,以胞状或者枝晶状凝固生长。

图5为不同温度梯度对成分过冷的影响,横坐标为距界面的距离,纵坐标为其对应的液相温度,G表示温度梯度。由图5可知,温度梯度G0较大,无成分过冷,凝固方式为平面生长;当温度梯度降低到G1,出现成分过冷区域,固液界面将会失稳,凝固方式由平面生长转变为胞状晶或柱状晶生长;当温度梯度降低至G2时,成分过冷程度增加,等轴晶比柱状晶更容易形核,凝固方式为等轴晶生长。随着温度梯度的减小,成分过冷程度加剧,熔体会发生从平面生长到胞状生长或柱状晶生长的转变,以及从柱状晶生长向等轴晶生长的转变。

图5 不同温度梯度对成分过冷的影响

图6 为凝固时界面移动对温度梯度的影响,其中Ⅰ,Ⅱ,Ⅲ界面分别表示初始温度为T0,T1,T2时对应的固液界面,直线分别指各界面的温度梯度。假设初始温度为T0时,温度梯度为G0,此时的温度梯度大,无成分过冷。随着固液界面的前移,初始温度升高至T1时,熔覆层内温度梯度减小至G1,出现了成分过冷区,此时熔体在界面处以柱状枝晶形式生长。固液界面继续移动,初始温度为T2时,温度梯度减小为G2,导致成分过冷程度加剧,利于等轴晶形核生长,从而凝固模式发生柱状晶向等轴晶转变。

图6 凝固时界面移动对温度梯度的影响

两种粉末熔覆形成的柱状晶高度不同的原因与此时柱状晶生长过程中界面前沿形成的成分过冷不同有关。Ni基合金粉末与Co基合金粉末化学成分不同,凝固时形成的组织中柱状晶向等轴晶转变的临界条件不同。根据公式(1)可知,其他条件相同时有[ΔT/DL]Ni>[ΔT/DL]Co,随着凝固过程的进行,G逐渐减小,成分过冷程度逐渐加剧,Ni基合金固液界面更容易失稳而形成等轴晶组织,因此Ni基合金熔覆层中形成的柱状晶组织高度低于Co基合金熔覆层。

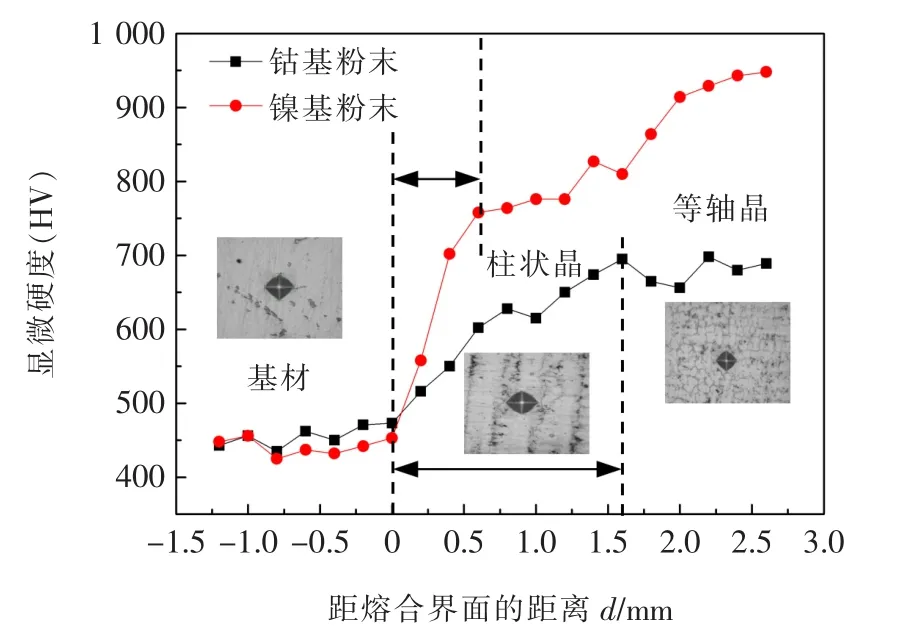

2.2 熔覆层显微硬度分析

图7为基材到熔覆层的硬度分布。由图可知,两种合金粉末所形成的熔覆层硬度由基材至表面的分布呈递增趋势。DZ125合金的硬度约为450 HV,Co基合金熔覆层在近界面区的硬度为450~600 HV,表面区硬度为600~700 HV,即此时柱晶的硬度低于等轴晶,均高于基材。Ni基合金熔覆层近界面区的硬度为450~750 HV,表面区硬度为750~950 HV,同样是柱晶硬度低于等轴晶,均高于基材。

图7 熔覆层硬度分布

两种喷焊粉末所形成的熔覆层硬度都高于基材,相较于基材的组织,熔覆层的柱状晶组织更为细小,硬度更高;熔覆层的等轴晶硬度高于柱状晶,即熔覆层表面区的硬度最高。

3 结论

(1)采用两种喷焊材料,在DZ125合金表面进行等离子弧喷焊,熔覆层开始由界面形成外延生长的柱状晶;随固液界面的前移,其温度梯度的降低,成分过冷程度增大,熔覆层中发生柱状晶向等轴晶的转变。

(2)两种喷焊材料在相同条件下进行等离子弧喷焊,Ni基合金熔覆层中的柱状晶比Co基合金的更容易转化为等轴晶,其形成的柱状晶更少。

(3)等离子弧喷焊形成的熔覆层硬度都高于基材,熔覆层中的等轴晶硬度高于柱状晶。