低温甲醇洗装置运行过程中出现的问题及解决措施

门俊杰,刘晓恒

(河南龙宇煤化工有限公司,河南 永城 476600)

低温甲醇洗工艺的原理是以拉乌尔定理和亨利定律为基础,依据低温状态下的甲醇对H2S和CO2等酸性气体的溶解吸收性大,而对H2和CO气体溶解吸收性小的特性,来脱除原料气中的H2S和CO2等酸性气体,从而达到净化原料气的目的。该工艺有着对原料气净化程度高、工艺成熟、有多套大型装置长期运行稳定的经验、运行费用较低、洗涤用的甲醇溶剂容易获取等优点,在大型煤化工产业应用广泛。

1 低温甲醇洗装置概况

河南龙宇煤化工有限公司(以下简称龙宇煤化工)二期低温甲醇洗装置是40万t/a煤制乙酸和20万t/a煤制乙二醇项目的配套装置。低温甲醇洗装置的额定处理原料气能力为161 147.6Nm3/h,产出的净化气为127 563 Nm3/h,净化气送入后系统CO深冷分离装置进行分离提纯。装置的操作弹性范围为50%~110%。由于后系统CO深冷分离冷箱的存在,要求净化气中的微量组分H2S+COS<0.1mg/m3,CH3OH<200mg/m3,CO2<20mg/m3。

低温甲醇洗装置副产CO2产品气38 000 Nm3/h,可供前系统煤气化装置作为煤粉输送的载气使用,同时产出克劳斯气送硫回收处理。因原料气中的CO2含量为23.78%,为保证CO2能够全部回收利用,龙宇煤化工二期低温甲醇洗装置采用的是德国鲁奇设计的八塔闪蒸工艺流程,并且与CO深冷分离装置联合应用。

龙宇煤化工二期低温甲醇洗装置与CO深冷分离装置联合应用的优点在于以下几点:①净化气经过CO深冷分离前端净化单元吸附罐脱除微量组分(CH3OH、H2S、CO2)后,返回低温甲醇洗装置,通过与原料气换热,回收冷量后直接送入CO深冷分离装置冷箱中进行分离提纯,优化了整体能源的消耗和冷量的利用;②离开CO深冷分离装置的闪蒸汽,利用低温甲醇洗单元的循环气压缩机可以实现循环利用,提高了CO和H2利用率,减少排放,节约生产成本。

2 低温甲醇洗装置存在的问题及解决措施

2.1 净化气中H2S含量超标

2.1.1H2S含量超标的危害

龙宇煤化工二期低温甲醇洗装置在运行过程中出现净化气中H2S含量超标的现象。设计出口H2S+COS<0.1mg/m3,但实际数据能够达到0.2~0.3mg/m3,其中全部为H2S。而H2S对大多数催化剂来说都是致命的,无论是甲醇合成用催化剂、乙酸合成用催化剂还是煤制乙二醇催化剂。H2S的冰点为-89℃,如果进入后系统的CO深冷分离冷箱中,会在冷箱内结冰造成冷箱冻堵。这给装置的正常运行带来极大困扰。

2.1.2原因分析

(1)对原料气中H2S含量进行排查。首先对原料气中的H2S含量与设计进行了比较(见表1)。

表1 净化气和原料气组分对比(2016年8月、9月平均值)

原料气中H2S含量为最大值,低温甲醇洗装置高硫工况时,设计原料气中总硫含量为0.26%,运行期间只有0.18%,因此,原料气中硫含量超负荷这种原因可以排除。

(2)对吸收系统进行排查。影响吸收的因素有温度、压力、气液比和吸收剂的纯度。吸收塔的设计压力为3.23MPa,温度为-49.2℃,在运行过程中温度和压力均能达到正常指标,气液比也属正常。循环甲醇中的水含量设计为1%~1.5%,实际值控制在0.5%左右,说明不是受吸收剂纯度影响所致。分析数据显示净化气中CO2<0.3mg/m3,在甲醇中由于H2S的吸收系数是CO2的5倍,CO2能够完全脱除而H2S还存在,说明H2S超标的原因不在吸收系统。

(3)对热再生系统进行排查。热再生后甲醇中氨含量的累积会形成硫氨,硫氨至洗涤塔洗涤,原料气分解生成H2S。氨的累积能够造成净化气中H2S含量超标。设计热再生后甲醇中的氨含量为<20mg/L,而分析数据显示,热再生后甲醇中的氨含量为35.5 mg/L。这表示,热再生系统的再生效果差,氨的累积是造成净化气中H2S超标的原因之一。

(4)硫醇等其他有机醇对系统的影响。在热再生回流罐中取甲醇样品一瓶,向瓶内加入除盐水,发现瓶内甲醇样品有分层现象,说明热再生后甲醇中含有微量杂质和有机醇。这也是造成H2S超标的原因之一。

2.1.3采取的措施

(1)优化洗涤塔精洗甲醇流量。H2S和CO2的存在对后系统冷箱来说是不能接受的。在保证净化气中CO2不超标的情况下,尽量减少精洗甲醇量,以减轻热再生塔负荷。

(2)增大氨洗涤塔锅炉水的流量,减少预洗甲醇流量,以降低热再生塔负荷。在设计上,鲁奇公司要求无论低温甲醇洗系统的负荷是多少,预洗甲醇都要加至设计的最大量,以保证氨的洗涤吸收效果,但预洗甲醇流量过大会增加热再生的负荷。经讨论并与鲁奇公司沟通,确定适当增加氨洗涤塔的锅炉水流量,减小预洗甲醇流量,这样既能够保证氨的洗涤效果,又能够减小热再生负荷。氨洗涤塔锅炉水流量由6m3/h增加至8m3/h,预洗甲醇流量由3.81m3/h减少至1.5m3/h。

(3)降低热再生塔热再生段的压力,以提升热再生的效果。降低操作压力是实现再生的重要手段之一,在保证热再生回流泵不气蚀的前提下,适当降低热再生塔热再生段的压力,有利于甲醇中的CO2和H2S的闪蒸。热再生塔热再生段压力由0.2MPa降至0.16MPa。

(4)在热再生回流泵不超负荷的前提下,增大热再生塔再沸器的蒸汽用量,以提升再生效果。

(5)适当提高C04205塔负荷,以保证系统循环甲醇中水含量<1%,从而保证吸收剂的纯度。

(6)热再生后甲醇中氨的累积和微量杂质以及有机醇的存在,只能依靠甲醇排污并补充新鲜甲醇来去除。

2.1.4达到的效果

通过以上有效的控制措施,极大地提升了热再生效果,系统氨的累积得到有效控制,由原来的35.5 mg/L降低至10mg/L左右。系统微量杂质和有机醇明显减少,回流罐内甲醇取样加除盐水后不再分层。净化气中H2S含量由原来的0.26mg/m3降低至<0.1mg/m3,效果显著。

2.2 入洗涤塔前原料气终冷器原料气侧压差高

龙宇煤化工二期低温甲醇洗装置采用的是低温甲醇洗和CO深冷分离联合应用装置,其优点显著,缺点是CO深冷分离前端净化的两台吸附罐以每12h为一个运行周期进行切换再生,这就造成来自吸附罐的净化气温度会呈现周期性波动,从而导致进入低温甲醇洗装置洗涤塔的原料气温度也随之出现周期性波动。

2.2.1原料气终冷器压差高的危害

原料气终冷器原料气侧压差设计<38kPa,在正常运行期间达到了60kPa,且还呈上涨趋势,导致整个系统压降偏大,前系统压力偏高,严重影响整个装置的安全稳定运行。

2.2.2原因分析

为了减少前端净化的两台吸附罐再生切换时温度带来的影响,设计时在进入洗涤塔前设置了原料气终冷器来消除因吸附罐切换带来的影响。原料气终冷器是一台氨蒸发冷却器,入塔前能够将原料气温度降至-36℃。为了防止因温度过低导致原料气中工艺冷凝液冻结而堵塞管道,在原料气终冷器前设计有一股喷淋甲醇。这股喷淋甲醇的流量设计最大为0.1m3/h,由于喷淋量偏小,原料气温度过低,导致工艺冷凝液在原料气终冷器中冻结,从而造成原料气终冷器压差过高。

2.2.3处理措施

(1)为了维持装置运行,在原料气终冷器原料气侧的预留口处加装临时喷头,增大喷淋甲醇的喷淋量。由于临时喷头雾化效果差喷入的甲醇量过大,虽然解决了换热器压差高的问题,但是甲醇会随着原料气进入洗涤塔的底部预洗段,导致预洗段液位过高而不易控制。

(2)导致压差高的根本原因在于喷淋甲醇的喷淋量偏小,为了解决根本问题,对原喷淋甲醇装置的喷头进行改造,更换喷淋装置喷头。原来喷淋装置的喷头的最大喷淋量为0.1m3/h,喷头改造后最大喷淋量为1m3/h,正常运行时为0.5m3/h。

2.2.4达到的效果

改造后,原料气终冷器压差由>60kPa降至35kPa左右。

2.3 氨蒸发冷却器泄漏

龙宇煤化工二期低温甲醇洗装置使用氨冰机为装置提供冷量,共有氨蒸发冷却器5台,分别与原料气、富CO2甲醇、富H2S甲醇进行换热,与氨侧壁压差均高达3.0MPa。在运行期间,发现有2台氨蒸发冷却器有泄漏现象。

2.3.1氨蒸发冷却器泄漏的危害

(1)对低温甲醇洗装置提供的冷量不足,装置无法安全、稳定、高负荷运行。

(2)氨蒸发器泄漏后,原料气和富甲醇中的H2S和CO2等酸性物质会加速氨蒸发冷却器的腐蚀,缩短设备的使用寿命。

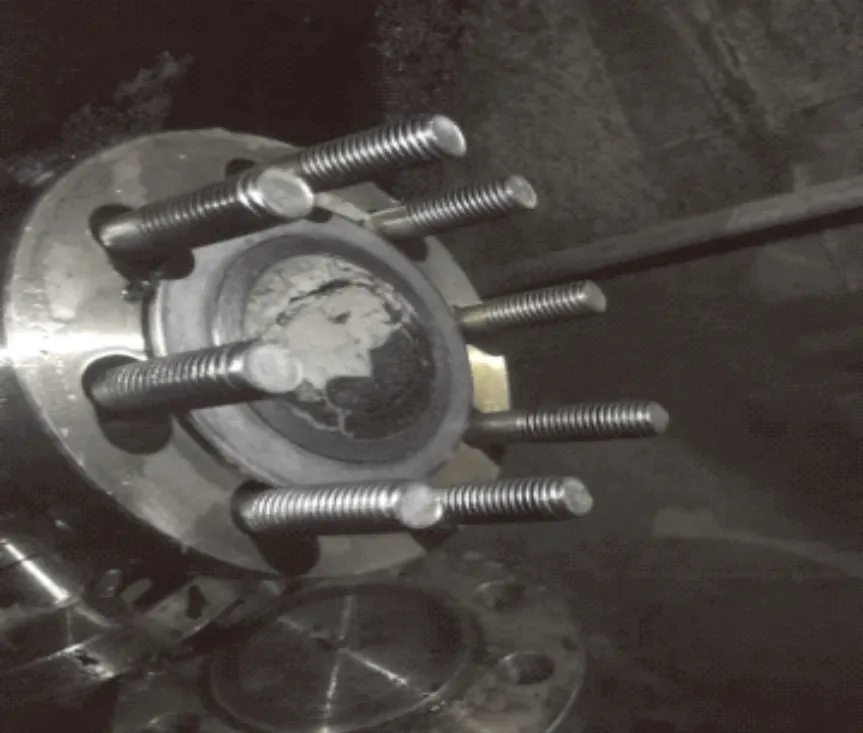

(3)原料气和富甲醇中的CO2与氨生成碳氨结晶,堵塞氨蒸发冷却器现场和远传液位计(其堵塞情况见图1、图2),造成氨蒸发冷却器液位大幅度波动,且指示不准。

图1 远传液位计堵塞情况

图2 现场液位计堵塞情况

(4)会造成液氨的大量消耗。

(5)甲醇会进入氨系统,影响液氨品质,氨冰机一级气相入口带液严重,严重威胁机组安全运行。

(6)原料气会串入氨系统,造成氨系统压力过高,影响液氨正常冷凝。

2.3.2原因分析

共有5台氨蒸发冷却器,其中2台泄漏的氨蒸发冷却器有一个共性问题,即换热器壳体和封头选用的材质为09MnNiDR低温钢,换热管束选用的材质是09MnD低温钢。另外3台没有发生泄漏的氨蒸发冷却器,其中2台的壳体和封头选用材质为09MnNiDR低温钢,换热管束选用的材质是SS304L不锈钢,还有1台壳体选用的材质为Q345R碳钢,封头和换热管束选用的材质是SS316L不锈钢。由于换热器的介质存在甲醇和水,还有H2S和CO2等酸性物质,对设备有一定的腐蚀性,普通的09MnD低温钢无法满足使用要求。

2.3.3处理措施

(1)对氨系统气相进行定期分析,加大惰性气体排放量和排放频次,保证气氨能充分冷凝,确保氨系统压力在正常控制范围内。

(2)对氨储槽液氨进行定期分析,如液氨中甲醇含量偏高,需从氨蒸发冷却器底部导淋将甲醇排除,以保证液氨的品质。

(3)调整进低温甲醇洗系统原料气的组分,提高CO2组分的量,使更多的CO2闪蒸,带来充足的冷量,以弥补氨蒸发冷却器泄漏造成的冷量损失。

(4)采用焊接堵头堵漏并加防腐涂层对泄漏处进行修复。

(5)若要彻底解决泄漏问题,对泄漏氨蒸发冷却器管束进行更换,将管束材质升级为S304不锈钢。

2.3.4达到的效果

(1)能够保证装置正常运行,但由于气氨和液氨的排放,液氨消耗偏高。

(2)从检修后运行时间看,采用焊接堵头堵漏并加防腐涂层修复,能够保证氨蒸发冷却器正常运行5个月左右,之后会重复泄漏。

(3)氨蒸发冷却器管束材质升级S304后,彻底解决了氨系统泄漏的问题。

3 结语

低温甲醇洗装置在运行过程中出现了一系列问题,通过认真分析、研判,提出了切实可行的解决措施,为装置的安全、稳定、长周期、高负荷运行提供了保障。