低密度、大孔径BOPP微孔膜的制备试验分析研究

梁志扬,应纯伟,朱梦媛,郭亮亮,王秀梅

(1.铜陵晶能电子股份有限公司,铜陵 244000;2.北京机械工业自动化研究所有限公司,北京 100120)

0 引言

BOPP微孔薄膜作为锂离子电池隔膜,起到隔离正负极的作用,同时其微孔又作为电池充放电过程中锂离子通道。用作锂电池隔膜的BOPP薄膜其孔径要求为70 nm左右。

目前,医疗防护、污水处理等领域使用的过滤材料多采用活性炭、PP熔喷滤芯、陶瓷滤芯等。与上述过滤产品相比,BOPP微孔隔膜具有制造成本低、无污染、力学性能高等显著优势。医疗防护、污水处理等领域使用的过滤产品最精细的过滤孔径在100nm左右,而现有的BOPP微孔薄膜孔径最大约在90nm,限制了其在上述领域的应用。因此,为拓展BOPP微孔薄膜在其它领域的应用应用,其孔径需增加至100nm以上。本文将探讨通过产品工艺设计制备低密度、大孔径、高孔隙BOPP微孔薄膜的方法技术。

1 试验部分

1.1 试验机理

BOPP微孔薄膜成孔机理为聚丙烯晶型转化成孔:向聚丙烯中添加一定含量的β晶型成核剂,配方原料经挤出机熔融、塑化后,从口模挤出,在快速冷却过程中生成含大量β-晶体的铸片。对铸片进行纵向拉伸过程中,β-晶体在低温和拉力的作用下向α-晶体转换,同时β-晶体与无定形相之间的不牢固的界面会产生间隙即微孔,在横向拉伸的过程中发生微孔生长与扩大,最终制备出多微孔的、低密度的聚丙烯微孔膜。

1.1.1 工艺流程说明

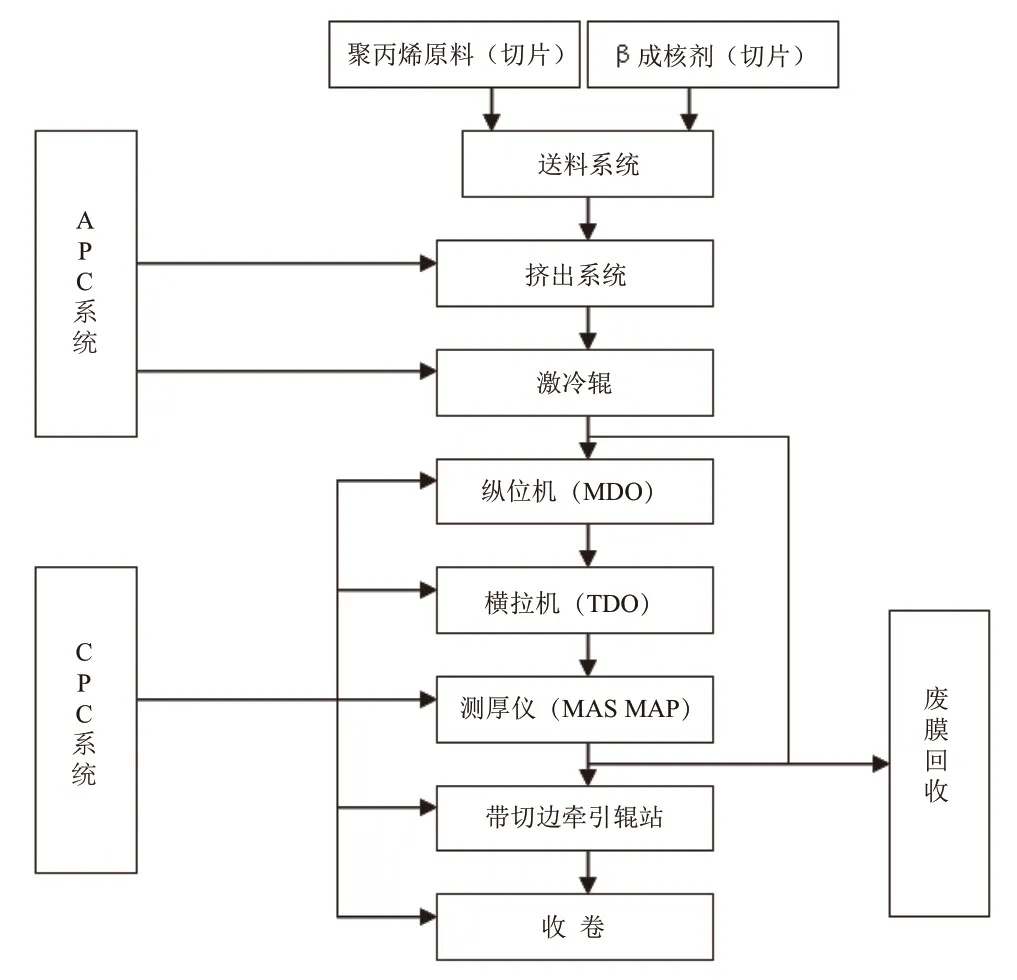

图1 工艺流程图

1)将聚丙烯粒子和β晶型成核剂按照一定比例充分均匀混合后加入挤出系统,后经过高温熔融塑化,经过一道长效过滤器,通过计量泵定量地输出到模头;

2)聚丙烯熔体经模头流延到铸片辊进行快速冷却,形成含大量β晶体的铸片;

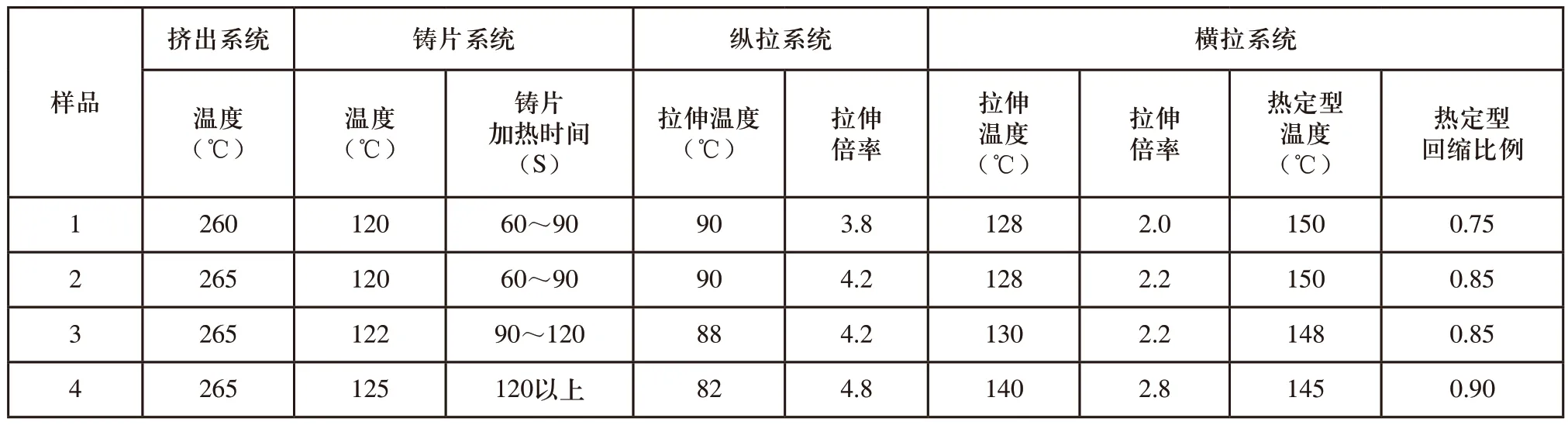

表1 试样制备参数比对表

3)铸片进入纵向拉伸系统,经预热后在低温下拉伸,使得β晶体向α晶体转换,同时产生间隙,形成细长型微孔;

4)初步形成微孔的非透明薄膜进入横向拉伸系统,在高温下拉伸取向并定型形成椭圆形微孔;

5)成品的微孔薄膜进入牵引系统切边后收卷。其中,在铸片和成品微孔膜段有在线测厚仪系统实时测厚并反馈模唇间隙调节,实现薄膜厚度的精确控制。

1.1.2 试验方案

试验过程中通过改变熔体温度、铸片辊温度、铸片贴附时间等挤出、流延工艺参数,从而提升铸片中β-晶体的含量,使得β-晶体转变成α-晶体时在晶体与无定形之间形成较大的空隙。另一方面,通过降低铸片双向拉伸时的拉伸温度、提升拉伸倍率,进而提高晶体转换效率。

1.2 试验设备

本次试验设备为北京机械工业自动化研究所设计的JN2010-01锂电池隔膜生产线;主要配置为:单螺杆挤出机(速度60Kg/H)、挤出模头(宽度:1500 mm,温度:50℃~300℃)、铸片辊(规格:φ1800mm,温度:90℃~150℃,速度:1m/min~5m/min)、纵拉机(拉伸倍率:1~10倍)、横拉机(拉伸倍率:1~3倍)、牵引切边机等。

1.3 试样制备

试样一:所用原料粒子为聚丙烯和β晶型成核剂按照一定比例均匀混合的混合物。该混合物在260℃下挤出,再通过一个狭槽型模头到激冷辊上铸片,激冷辊温度设定在120℃,接触时间为60s~90s。冷却后在90℃下进行纵向拉伸,拉伸倍率为3.8倍;随后样品被加热到140℃并以20%/s的速率进行横向拉伸,拉伸倍率为2.0倍;双向拉伸后的样品在150℃下进行热定型,热定型时间为3s(热定型回缩比例为0.75);经热定型处理的样品随即被收卷到辊筒上,作为基本参考样本;

试样二:在式样一的基础上将挤出温度提高至265℃,纵向拉伸比提升至4.2倍,横向拉伸比提升至2.2倍;同时将热定型回缩比例调整为0.85(热定型温度和时间分别保持150℃、3s不变);

试样三:在式样三的基础上将激冷辊温度增加至122℃,熔体在铸片辊停留的时间增加至90s~120s,纵向拉伸温度降低至88℃,横拉温度增加至130℃,热定型温度降至148℃;

试样四:在试样三的基础上将熔体在铸片辊停留的时间提升至120s以上,同时将纵向和横向拉伸比分别增加至4.8倍和2.8倍,纵拉温度降至82℃,横拉温度提升至140℃,热定型温度降至145℃。

四组试样制备所采用的具体工艺参数如表1所示。

2 结果与讨论

2.1 测试结果

1)铸片的XRD分析

图2 XRD分析图

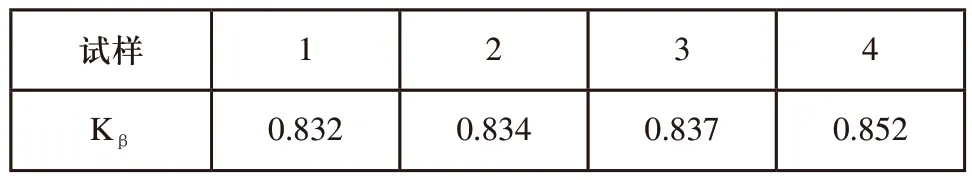

表2 铸片Kβ值分析表

2)铸片的DSC分析

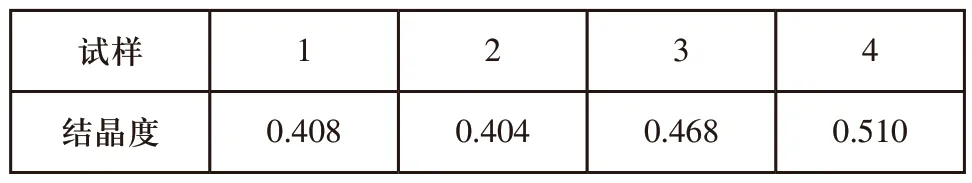

表3 试样铸片结晶度

3)试样孔径分析及物化性能

我们在生产工艺调试稳定后进行对产品试样进行了孔径大小、分布(压汞法)及物化性能的测试如表4所示。

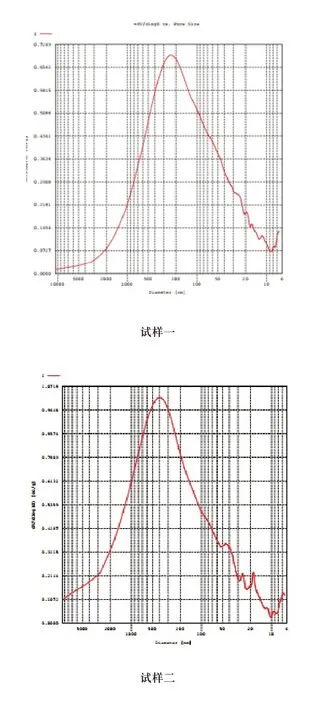

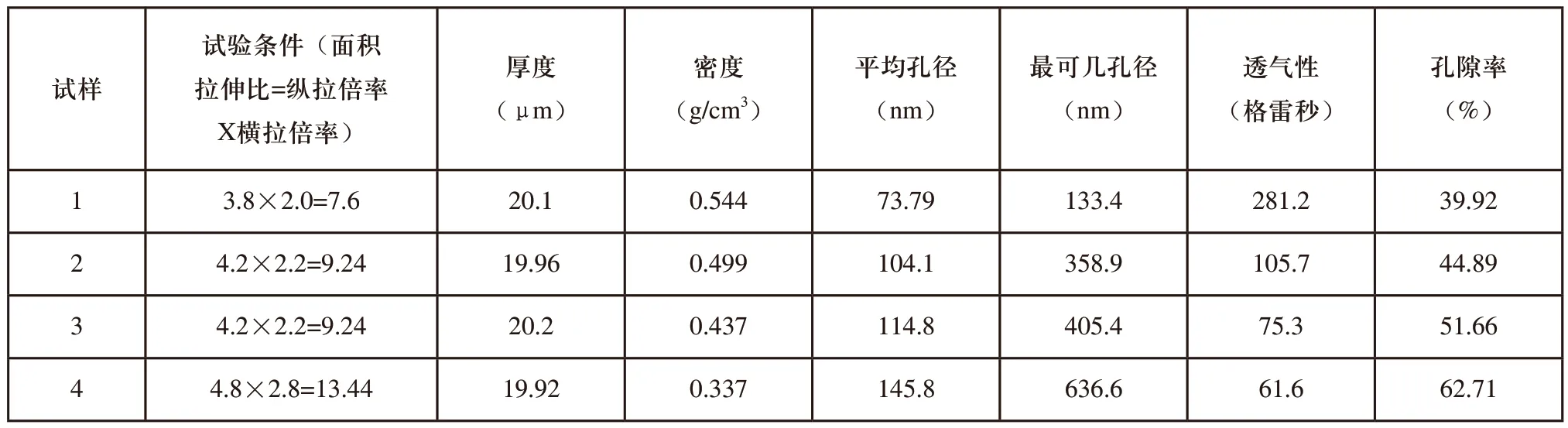

图3 试样孔径分布图

我们通过试样孔径分布图发现,普通微孔薄膜(试样一)的孔径最密集分布(最可几孔径)在133.4nm,纵向峰值为0.691cc/g;试样二的孔径最密集分布(最可几孔径)在358.9nm峰值为1.004cc/g;试样三的孔径最密集分布(最可几孔径)在405.4nm峰值为1.025cc/g;试样四的孔径最密集分布(最可几孔径)在636.6nm峰值为1.503cc/g。随着平均孔径的增加,最可几孔径孔径数量也相对增加。

表4 实验结果数据表

2.2 结语

通过挤出、流延、拉伸工艺调控制备了不同平均孔径的BOPP微孔薄膜,利用泡压法测试仪对BOPP微孔薄膜孔径大小、分布进行了研究。通过实验数据对比分析,可得出以下结论:

1)在一定范围内,随着挤出系统温度的升高,β成核剂和聚丙烯均聚物的混合更加充分均匀,有利于微孔的均匀分布;

2)在一定范围内,随着熔体在铸片辊停留的时间增加,β晶体会随之长大,在后续的β晶体向α晶体转变时会产生更大的间隙,有利于提高薄膜微孔的孔径和孔隙率;

3)在纵向拉伸段,随着拉伸温度的降低和拉伸倍率的增大,β晶体的转换会更加充分,有效提高孔隙率,降低隔膜密度;

4)横向热定型有利于微孔和其它性能的固定,回缩比例减小,将使微孔孔径增大,总体有利于更大孔径的微孔膜生产。

通过上述制备技术,低密度、大孔径的BOPP微孔膜规模化生产得以实现。