二乙苯催化脱氢反应的研究

危春玲,宋 磊,缪长喜

(中国石化上海石油化工研究院,上海 201208)

二乙烯基苯是一种十分重要的交联剂,广泛用于离子交换树脂、离子交换膜、ABS树脂、聚苯乙烯树脂、不饱和聚酯树脂、合成橡胶、特种塑料、涂料、胶粘剂及其他领域[1-2]。

工业上,二乙烯基苯主要是通过二乙苯(DEB)在催化剂的作用下脱氢制得。该反应为强吸热反应,且受热力学平衡的限制,二乙苯脱氢反应的主反应为:

可见,主反应分为两步进行,第一步先生成乙基乙烯苯,再进一步脱氢生成二乙烯基苯[3-5]。事实上,该反应较为复杂,除乙基乙烯苯(EVB)和二乙烯基苯(DVB)两种主要产物外,还包括诸多副产物,如苯、甲苯、乙苯、二甲苯、苯乙烯、甲基乙苯、甲基苯乙烯以及重组分等。因此,对于该脱氢反应过程,催化剂起着关键性的作用,催化剂的优劣决定了脱氢过程的经济性。目前,工业上大多以Fe2O3-K2O氧化物作为催化剂[6-9],该类催化剂具有转化率高、选择性好的特点。

对于二乙苯催化脱氢生成二乙烯基苯的研究报道较少,且大多侧重于催化剂的性能考察,对于工艺参数的优化,尤其是工艺参数变化等对产物分布的影响鲜有涉及。本文采用Fe2O3-K2O氧化物催化剂,对二乙苯脱氢制二乙烯基苯过程进行反应特性研究及工艺参数优化,针对二乙苯脱氢反应产物分布的影响因素进行分析,为工艺的设计和最佳操作条件的选择提供参考依据。

1 实验部分

1.1 原料与试剂

二乙苯原料由丹阳市新鑫油品剂厂提供,Fe、K、Ce和Mo等的金属氧化物或盐及制孔剂均为试剂纯,由相关化学试剂厂提供。

1.2 催化剂制备

按配比称取Fe、K、Ce和Mo等的金属氧化物或它们的盐及少量制孔剂,混合均匀后加入适量的去离子水,挤条、切粒成直径为3 mm,长为(5~6) mm的圆柱状颗粒,干燥后在(500~1 000) ℃下焙烧,制得催化剂样品。

1.3 催化剂表征

XRD测试在Bruker公司D8 advance型X射线粉末衍射仪上进行,工作电压40 kV,工作电流250 mA,Cu靶,扫描范围4°~70°,扫描速度6°·min-1,探测器为固体探测器。

1.4 催化剂性能评价

在等温固定床反应器中评价催化剂活性,反应器内径25 mm,催化剂装填量100 mL,反应压力为常压,脱氢产物经过冷凝后进入脱氢液收集装置进行收集,用气相色谱分析,氢火焰检测器检测。

2 结果与讨论

2.1 催化剂的选择

催化剂是二乙苯脱氢反应的核心和关键,在二乙苯液体空速0.5 h-1、反应温度620 ℃、水与二乙苯质量比(水比)2.5和常压条件下,将四种不同催化剂用于二乙苯脱氢反应,考察催化剂对二乙苯转化率、乙基乙烯苯选择性、二乙烯基苯选择性、单双烯比值(乙基乙烯苯/二乙烯基苯)以及产物中间位与对位异构体比例的影响。

表1 催化剂对反应结果的影响

由表1可知,催化剂对二乙苯脱氢的反应结果有明显影响。催化剂A上的转化率和选择性均较高,且脱氢产物中单双烯比值最低,说明该催化剂最有利于目的产物二乙烯基苯的生成。该催化剂的二乙苯转化率为67.67%,总选择性为91.32%,产物中的单双烯比值为1.26。

四种不同催化剂对产物中异构体分布的影响见表2。

表2 催化剂对产物中异构体分布的影响

由表2可知,采用间对比为1.64的二乙苯原料,四种催化剂用于该二乙苯原料脱氢反应时,有一个相同的规律。即反应后的产物中一步脱氢产物乙基乙烯苯中的间对比要大于二乙苯原料的间对比,而二步脱氢产物二乙烯基苯的间对比要小于二乙苯原料的间对比,说明间位的异构体比对位异构体更容易停留在一步脱氢产物中,也就是说对位的异构体比间位异构体更容易脱氢到目的产物二乙烯基苯。催化剂对产物分布也有着明显的影响,催化剂A和B的二乙烯基苯的间对比值要高于催化剂C和D。由表1可知,催化剂A比B的活性要高,但产物的间对比基本一致,催化剂C的活性要高于D,但催化剂C反应结果中二乙烯基苯的间对比要比催化剂D低,说明产物的分布跟催化剂的活性高低没有明显正相关的规律。

图1为四种催化剂的XRD图。从图1可以看出,催化剂中晶相均主要为CeO2,K2Fe22O34和K2Fe10O16三种晶相,但催化剂样品中两种多铁酸钾晶相的组成存在一定的差异。对比四种催化剂在17.9°,19.8°,32.5°,36.3°,43.2°的出峰,对应为K2Fe10O16的特征衍射峰,可以发现催化剂A,B和D均有明显的出峰,而催化剂C则只有微弱的出峰,说明催化剂C中含有很少的K2Fe10O16晶相,多铁酸钾主要以K2Fe22O34晶相形式存在。对比四种催化剂在2θ在18.8°,31.6°,36.8°,41.8°,44.2°出峰,对应为K2Fe22O34的特征衍射峰,可以发现催化剂A,B和C均有明显的出峰,而催化剂D则只有微弱的出峰,说明催化剂D中含有很少的K2Fe22O34,多铁酸钾主要以K2Fe10O16晶相形式存在。而催化剂A和B两种多铁酸钾晶相分布较为一致。结合四种催化剂的二乙苯脱氢反应结果,可以发现,催化剂A和B活性较高的原因,可能与其催化剂体相中明显含有K2Fe10O16和K2Fe22O34两种多铁酸钾晶相有关。

图1 四种催化剂的XRD图Figure 1 XRD patterns of different catalysts

2.2 工艺参数的影响

采用同一催化剂,考察温度、水比、液体空速等工艺参数对二乙苯转化率、乙基乙烯苯选择性、二乙烯基苯选择性、单双烯比值以及产物中间位与对位异构体比例的影响(取活性稳定期数据)。

2.2.1 温度

二乙苯脱氢是强吸热反应,温度是催化剂最敏锐的参数,也是催化剂活性的最直接体现。二乙苯催化脱氢的反应温度大都在600 ℃以上。在工业生产中,随着运行时间的延长,催化剂活性缓慢衰退,为了维持产量,必须逐步提高反应温度以维持合理的反应活性。在二乙苯液体空速0.5 h-1、水比2.5和常压条件下,不同反应温度下的催化性能见表3。

表3 不同反应温度下的催化性能

由表3可知,随着反应温度的上升,二乙苯转化率增加,乙基乙烯苯选择性下降,收率则稍有增加;二乙烯基苯选择性和收率均增加;产物中单双烯比值逐渐下降,说明升高反应温度,有利于脱氢反应的进行,尤其是提高了脱去第二个氢分子的能力。但反应温度升高后,乙基乙烯苯和二乙烯基苯的总选择性逐渐下降,说明温度升高后,其他副产物的量也相应增加。反应温度在(620~630) ℃较为适宜,当反应温度为630 ℃时,二乙苯转化率为69.37%,烯烃总选择性为90.26%,烯烃总收率为62.61%,单双烯比值为1∶30。

在二乙苯液体空速0.5 h-1、水比2.5和常压条件下,不同反应温度下的产物中间位与对位异构体的比例见表4。

表4 不同温度下产物的异构体分布

由表4可知,随着温度的升高,目的产物二乙烯基苯中的间对比逐渐升高。但总体而言,乙基乙烯苯的间对比大于原料的间对比,二乙烯基苯的间对比则小于原料的间对比。表明脱氢过程中间对位的脱氢难易程度有差异,与对位异构体相比,间位二乙苯容易一步脱氢到中间产物,而进一步脱氢则较难。

2.2.2 水比的影响

水比是反应催化剂性能的另一个重要指标,它不仅可以表征催化剂的抗积炭能力和抗干扰能力,还直接影响催化剂寿命。在二乙苯空速0.5 h-1和反应温度630 ℃条件下,对催化剂进行不同水比影响的试验,结果见表5。

表5 不同水比下的催化性能

从表5可知,提高水比,二乙苯转化率明显上升,乙基乙烯苯选择性和收率均下降,二乙烯基苯选择性和收率均增加,产物中单双烯比值随着水比增加而下降,说明提高水比,有利于二乙烯基苯的生成。实际操作中可适当提高反应的水比,维持水比在3.0~3.5较为适宜。

在二乙苯液体空速0.5 h-1、反应温度630 ℃、常压条件下,不同水比下的产物中间位与对位异构体的比例影响见表6。由表6可知,随着水比的升高,目的产物二乙烯基苯中的间对比逐渐升高。当水比为3.5时,产物中二乙烯基苯的间对比较接近二乙苯原料的间对比。

表6 不同水比下产物的异构体分布

2.2.3 空速的影响

空速是度量催化剂处理原料能力的重要指标,工业装置常常提高空速以获得较高的产量,催化剂需要具有在高负荷下运行的能力。在反应温度630 ℃、水比3.0和常压条件下,对催化剂进行不同空速影响的试验,结果如表7所示。

表7 不同空速下的催化剂性能

从表7可以看出,随着二乙苯空速的增加,二乙苯转化率下降,乙基乙烯苯和二乙烯基苯的总选择性稍有提高。总体而言,随着空速的增加,二乙烯基苯的收率略有下降。

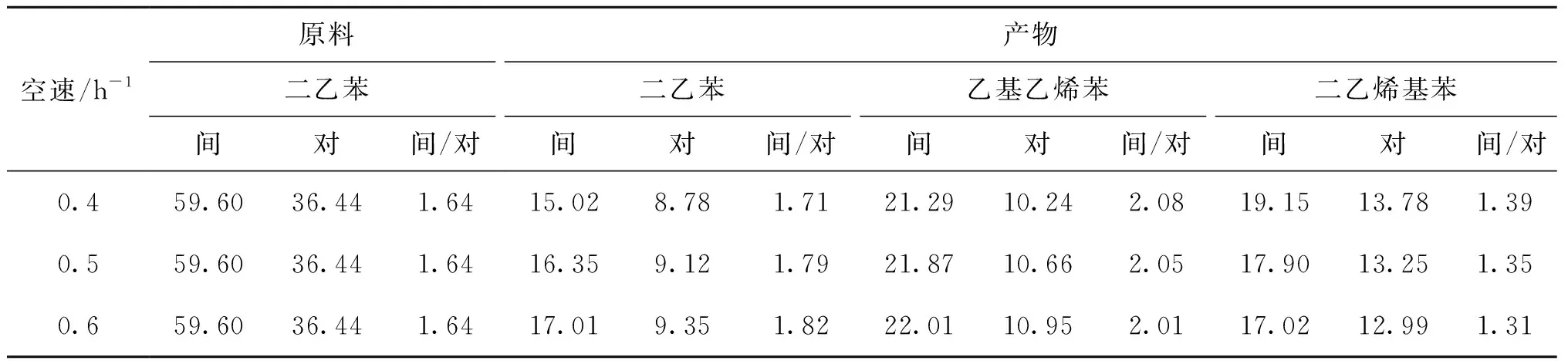

在反应温度630 ℃、水比3.0和常压条件下,不同空速下产物的异构体分布见表8。由表8可知,空速对产物的间对比略有影响,随空速的增加,二乙烯基苯产物中的间对比略有下降。

表8 不同空速下产物的异构体分布

2.3 原料异构体的影响

为了进一步考察二乙苯原料异构体在脱氢反应过程中脱氢能力是否存在差异,在二乙苯液体空速0.5 h-1、反应温度630 ℃、水比2.5和常压条件下,对纯对二乙苯和纯间二乙苯为原料反应8 h的结果进行对比,结果见表9。

表9 原料异构体对反应的影响

由表9可知,在反应初期,纯对二乙苯和纯间二乙苯脱氢的转化率和总选择性基本相当,反应过程中不出现异构化转变现象。所不同的是反应产物中单烯和双烯的比值不同,纯间二乙苯为原料的单双烯比值高于纯对二乙苯的单双烯比值,进一步说明以间二乙苯为原料时,其脱氢容易停留在第一步,而对位二乙苯的脱氢较容易获得二乙烯基苯。

将不同间对比为原料的混合二乙苯的产物分布进行对比,结果见表10。由表10可知,从产物中单烯和双烯的间对比来看,进一步说明间二乙苯脱氢易停留在第一步,而对位二乙苯的脱氢较容易获得二乙烯基苯。

表10 混合二乙苯原料脱氢的产物分布

3 结 论

(1) 对于二乙苯催化脱氢反应,Fe2O3-K2O氧化物催化剂体相中明显含有K2Fe10O16和K2Fe22O34两种多铁酸钾晶相时,其催化活性较佳。

(2) 提高反应温度和水与二乙苯质量比,可以降低脱氢产物中单烯和双烯的比值,提高目的产物二乙烯基苯的间对比。适宜的反应温度为(620~630) ℃,水与二乙苯质量比3.0~3.5。

(3) 二乙苯脱氢反应为两步反应,反应过程中不会发生异构化现象,间位和对位二乙苯总脱氢能力基本一致,但间二乙苯脱氢易停留在第一步,而对二乙苯脱氢较易获得二乙烯基苯产品。