针对某纯电动车型的电安全保护开发

栾天 欧阳俊 刘宗华 肖一渊 曾繁波

(广州汽车集团股份有限公司汽车工程研究院)

新能源汽车不但可以解决能源紧缺的问题,还可以大大减少环境污染,倍受国家关注。但动力电池安全性能开发尚未成熟,在发生碰撞时需要车体结构对电池包提供足够的保护,对车身的结构强度提出了更高的要求。纯电动车型较传统车型减少了发动机,增加了前端吸能空间,但同时也带来了新的挑战,需要考虑新增高压部件的布置问题,在发生交通事故时,需要有比较坚硬的结构对其进行保护,防止其出现短路、起火现象。由于动力电池大多布置在车体中间,正面碰撞工况中车体前端钣金变形后无法直接挤压动力电池。但高压线束等高压部件一般布置在前机舱,与车体的大变形区域距离较近,需要有足够坚硬的结构对其进行特殊保护;侧面碰撞中壁障与动力电池距离较近,特别是侧面柱碰,一般会引起车体侧面钣金的大幅度变形,直接挤压电池包,需要优化车体侧面结构的变形模式;车体发生追尾碰撞时,由于后副车架等结构与电池包布置位置较近,碰撞过程中后纵梁变形较大,对后副车架进行挤压,从而对电池包后端进行冲击,需要对车体后端的变形进行控制,充分考虑副车架的布置形式。

1 车体正面结构优化

1.1 高压线束破损问题描述

动力电池布置在车体中间,距离前端较远,正面碰撞过程中电池包未受挤压,保存完好;高压线束布置在前机舱,正面碰撞中前纵梁发生弯折后,电机受到挤压相对于车体向后运动,冷却风扇被挤压后向后运动;电机前端高压线束被电机棱边挤压后破损,如图1 所示;电源分配单元(PDU)前端高压线束被冷却风扇挤压后破损,并产生电火花,对乘员安全产生严重威胁,如图2所示。

图1 某纯电动车电机前端高压线束破损

图2 某纯电动车电源分配单元前端高压线束破损

1.2 高压线束破损改进策略

电机棱边强度较大,在碰撞中一般视为刚体,只加强高压线束无法满足保护要求,需要将高压线束移动到相对空间较大的位置,同时在被挤压侧高压线束附近增加保护支架,并进行局部包覆,保护支架在吸收能量[1-2]的同时可以防止电机棱边直接切割高压线束,起到了一定的缓冲作用;风扇棱边虽然锋利但强度较弱,针对风扇棱边挤压PDU 前段高压线束的问题,只需要在挤压侧局部增加保护套即可,如图3 所示。

图3 某纯电动车高压线束挤压侧增加保护装置

1.3 车体正面碰撞仿真分析

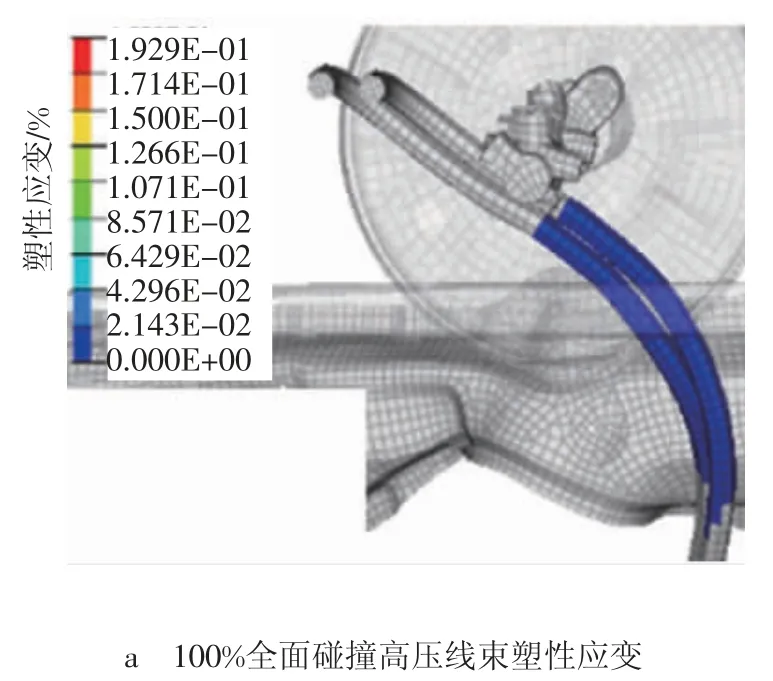

对高压线束保护支架和保护套进行仿真建模,并连接入车体的有限元模型,提交服务器进行验算。仿真结果显示,被挤压侧高压线束塑性应变约为2%,不存在破损风险,如图4 所示。

图4 某纯电动车高压线束塑性应变

1.4 车体正面碰撞试验验证

增加50 km 全正碰和64 km 偏置碰撞进行试验验证,试验后高压线束无破损,如图5 所示。

图5 车体正面碰撞试验后高压线束无破损

2 车体侧面结构优化

2.1 电池包破损问题描述

50 km/h 侧面碰撞试验中,壁障与车体接触位置远离动力电池和高压线束,碰撞后动力电池和高压线束无破损,满足电安全保护要求;32 km/h 侧面柱碰工况中,被撞侧车体侧面结构变形严重,前排座椅后横梁发生弯折后挤压前地板,导致钣金撕裂,露出锋利边,刺破电池包壳体,裸露的钣金侵入模组内部,存在短路起火风险,如图6 所示。

图6 电池包壳体破损

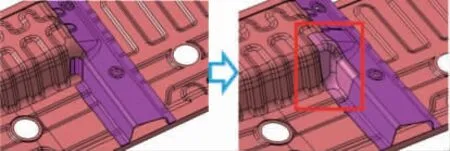

2.2 电池包破损改进策略

对前排座椅后横梁形状进行改进,局部切割锋利边,在弯折位置增加补强件,通过拓扑优化的方法使得结构中构件布局和节点连接方式达到最优化,使得结构在满足位移、应力等约束条件下,能够将外载荷传递到结构支撑位置,并且使结构的相应性能和指标达到最优[3-4],最终得到的部件形状,如图7 所示。

图7 某纯电动车座椅横梁增加补强件

2.3 车体侧面柱碰仿真分析

增加补强件后,把原来的线面接触变为面面接触,大大降低了底部局部的塑性变形,保证了前地板的完整性,避免在碰撞过程中座椅横梁棱边直接与前地板接触,刺破前地板,从而保护电池包不被刺破,如图8所示。

图8 车体侧面柱碰试验前后地板塑性应变对比

2.4 车体侧面柱碰试验验证

增加32 km/h 侧面柱碰工况试验,试验后电池包附近钣金未出现破损,电池包和高压线束保持完整,满足电安全保护要求,如图9 所示。

图9 车体侧面柱碰试验后结构变形

3 车体后面结构优化

3.1 电池包破损问题描述

80 km/h 后碰工况中,由于后纵梁变形较大,带动后副车架挤压动力电池后端,电池包壳体出现破损,模组存在短路、起火风险,如图10 所示。

图10 某纯电动车电池包后端破损

3.2 车体后纵梁改进策略

对车体后纵梁根部进行改进,结合分析试验法与有限元方法之间的关联性[5],进行多次仿真分析计算,在后纵梁根部增加补强件,通过拓扑优化的方法优化出最优结构[6-7],周围用点焊的形式进行连接;同时提升后纵梁加强件的厚度,由1.2 mm 提升到1.5 mm,左右对称,如图11 所示。

图11 某纯电动车后纵梁根部改进方案

3.3 车体后面碰撞仿真分析

增加补强件减小了后纵梁后端的变形,减缓了副车架挤压电池包壳体的强度。仿真结果显示,挤压区域塑性应变大部分在2%左右,破裂风险较小,满足电安全保护要求,如图12 所示。

图12 车体后面碰撞后端变形仿真分析

3.4 车体后面碰撞试验验证

增加80 km/h 后面碰撞工况试验,试验后车体后纵梁变形较小,电池包后端无破损,如图13 所示。

图13 车体后面碰撞试验后车体后端变形

4 结论

1)纯电动车型车体前端结构在碰撞过程中除了要满足吸能要求,还需保证足够的刚度,对布置在前端的高压部件进行有效保护,如仍无法满足保护要求,可以考虑额外增加保护套和保护支架的方法。

2)车体发生侧面碰撞时,由于车体侧面吸能空间较少,一般会发生较大变形,并伴随着焊点的开焊和钣金的撕裂,锋利的棱边一般会对电池包形成较大威胁,需要将线对面的接触转化为面对面的接触,避免刺破电池包引起模组的短路、起火。

3)针对追尾工况,传统50 km/h 国标工况无法满足目前新能源车型的电安全保护要求,需要考虑更加严苛的80 km/h 后碰,对后纵梁的强度提出了更高的要求,增加补强板是一个不错的选择。

4)目前大多数动力供应商提供的动力电池的安全性能要求无法满足真实交通事故中的严苛工况,需要车身钣金付出较大的代价去抵抗大变形对电池包的冲击;电池包本体也需要增加强度,这样不但可以大大减轻整车质量,还可以减少工艺制造的难度。

5)控制高压断电的电子装置通常在收到断电指令后需要800 ms 左右才能完全切断高压电,如果能减小600 ms 左右的反应时间,可以大大提高碰撞工况中的电安全保护性能。