新型混联式动力耦合系统构型仿真分析

苏天晨

(国家新能源汽车技术创新中心)

随着国家油耗法规的日益严格,目前来看国家第五阶段乘用车燃料限值将会降到4 L/100 km,这是传统燃油车很难达到的限值,而纯电动汽车的里程焦虑和充电焦虑也成为制约纯电动汽车发展的瓶颈[1]。文章所探讨的单行星排式动力耦合系统是基于某2 挡自动变速器的结构原理改进而来,其目的是为了解决混联式混合动力耦合系统短缺的现状,扩充企业产品线。该动力耦合系统可以实现典型的混联式混合动力汽车的扭矩耦合和转速耦合,具有较好的节油表现和动力性能。此外行星式混合动力系统在国内客车市场领域也展现出良好的应用潜力[2]。

1 系统构型分析

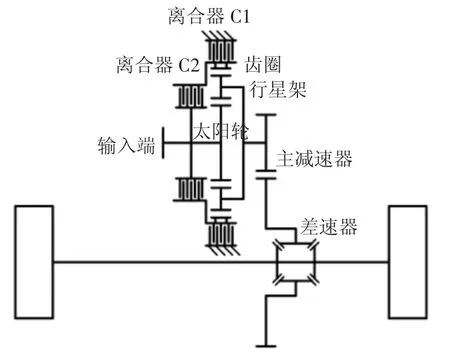

原型行星动力耦合系统的原型,如图1 所示。动力源从左侧输入端输入,通过行星排传递到车轮上。当离合器C1 接合,离合器C2 分离时,动力由太阳轮通过行星架传递到车轮上,速比为1+k,k 为太阳轮与齿圈的传动比;当离合器C1 分离,离合器C2 接合时,太阳轮与行星架锁止,动力由太阳轮和行星架共同传出,速比为1。更改后的动力耦合系统结构,如图2 所示。在原有行星架端的主减端增加1 个离合器C3,再连接1 个IGS 系统(发动机和电动机MT1),驱动电机MT2 与原输入端的太阳轮相连。利用MT1 反拖启动发动机,并通过离合器C3 的分离与接合实现动力耦合机构的串联与并联的切换。

图1 原2 挡自动变速器结构简图

图2 更改后的动力耦合系统结构简图

2 动力耦合系统原理分析

由于动力耦合系统的本质是单行星排结构,其结构简单且工作效率高,通过离合器C1 和离合器C2 实现挡位切换及转速扭矩的传递[3]。

由于是单行星排结构,其转速和扭矩有如下关系:

式中:ns,nr,nc——太阳轮、行星架和齿圈转速,r/min;

Tr,Ts,Tc——太阳轮、行星架和齿圈的扭矩,N·m。

联立式(1)~式(3)可求出太阳轮与行星架的扭矩关系为:

通过对耦合机构的转速和转矩的分析可知,当C1结合,C2 分离时,转速和转矩的关系为:

当C1 分离,C2 结合时,转速和转矩的关系为:

3 模式分析

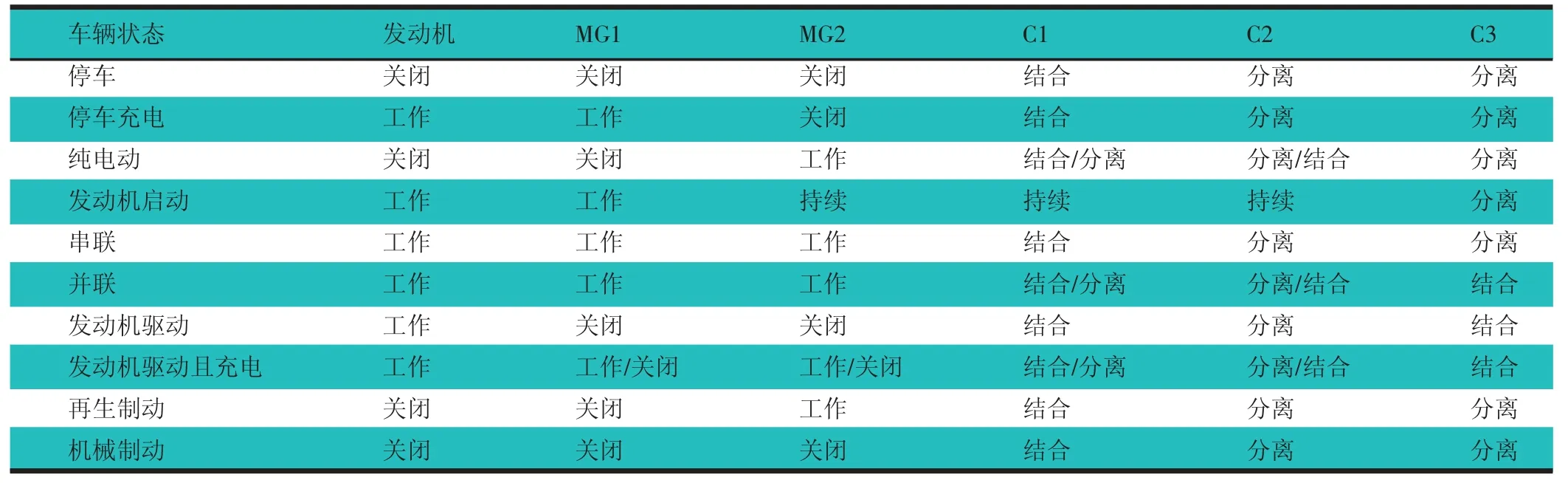

通过3 个离合器的分离与结合,该耦合系统可以实现整车的停车充电、纯电动驱动、发动机驱动、串联模式、并联模式、发动机驱动且充电、再生制动等多种工作模式。在不同的驱动需求下,通过合理的模式选择,可以有效地提升整车的油耗水平[4]。

动力耦合系统构型的工作模式及各系统的工作状态,如表1 所示。

表1 系统构型工作模式

4 仿真分析

4.1 整车参数

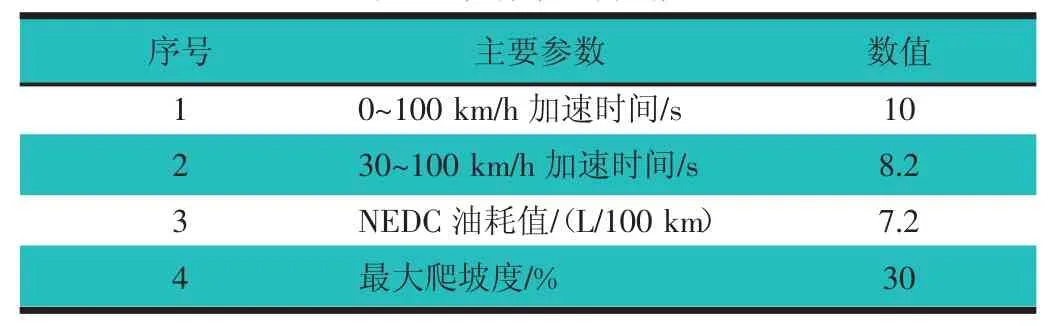

整车的动力性能和经济性能是考核动力耦合装置可行性的重要指标,特别是经济性能,根据国家新能源积分与补贴政策的相关法规规定,PHEV 的节油效果需在30%以上[5]。为了方便对比分析,选择现有产品车型进行对比模拟分析,在保留原有发动机不变的前提下,增加动力耦合系统,其仿真整车参数,如表2 所示。现有车型的动力性和经济性实测值,如表3 所示。纯电动续驶里程的目标值设为70 km。

表2 仿真整车模型参数

表3 现有车型测试值

4.2 整车物理模型搭建

通过AMEsim 软件建立整车物理模型,搭建动力耦合机构的模型,并结合IPF 整车模型库搭建整车物理模型。创建与Simulink 联合仿真的接口模块,将Simulink 建立的控制模型与整车物理模型结合起来,实现整车的联合仿真,如图3 所示。

图3 整车物理模型搭建界面示意图

4.3 整车控制模型搭建

整车控制模型[6],如图4 所示。

图4 整车控制逻辑模型

由于不同的驱动模式对整车需要的行驶扭矩和各动力总成的输出扭矩有所不同,因此需要对各动力总成的输出扭矩进行扭矩分配[7-8]。

1)发动机扭矩计算:当整车处于并联、发动机驱动且充电等模式时,发动机的扭矩(Te/N·m)应尽量运行在最佳工作曲线上,如式(9)所示;当发动机单独驱动整车时,发动机的输出扭矩应等于整车的需求扭矩,如式(10)所示。

式中:Topt——发动机最优曲线扭矩,N·m;

TVehicle——整车需求扭矩,N·m。

2)驱动电机扭矩计算:驱动电机MT2 在纯电动模式和能量回收模式时,驱动电机扭矩(TM/N·m)等于整车的需求扭矩,如式(11)所示;而在并联驱动模式时,驱动电机的输出扭矩需要补偿发动机扭矩,如式(12)所示。

式中:TBrake——能量回收扭矩,N·m。

3)发电机扭矩计算:发电机的主要作用是通过发动机带动进行发电,在串联模式或停车充电时,发电机的扭矩(TG/N·m)等于发动机的扭矩,如式(13)所示;在发动机驱动且充电模式时,发电机扭矩应等于发动机的剩余扭矩,如式(14)所示。

4.4 模式切换分析

在仿真开始时,设置动力电池的SOC 初始值为95,整车只由驱动电机进行驱动,进入纯电动模式。当动力电池的SOC 值下降到30%时,仿真退出CD 模式,进入CS 模式[9],如图 5 所示。从 NEDC 工况的仿真结果来看,由于设置的整车需求功率的阈值较大,且由于主减速比较小,造成发动机介入驱动整车的车速较高。在前4 个UDC 工况中并没有启动发动机,发动机只在EUDC 工况中才被启动,并进入发动机驱动且充电模式,以保证动力电池SOC 值的平衡(结束值为30.104,变化率为0.35%)。在整个仿真过程中,不仅能够实现驱动模式的顺利切换,而且能够实现整车纯电动驱动、制动能量回收、机械制动、发动机启动和发动机驱动且充电多种模式,可有效地支撑控制策略和仿真结果的准确性,如图6 所示。

图5 动力电池SOC 变化曲线

图6 NEDC 工况下模式切换状态

4.5 仿真结果对比

在仿真模型中分别建立0~100 km/h 加速时间、30~100 km/h 加速时间、最大爬坡度、NEDC 油耗、百公里电耗和纯电动续驶里程的仿真工况,其仿真结果,如表3 所示。从仿真结果可以看出,更换完动力耦合系统的车型其动力性和经济性都较原车型有很大提升,特别是在NEDC 油耗上,由原车型的7.2 L/100 km 下降至4.3 L/100 km,节油率达到了40.2%,节油效果明显,符合动力耦合装置设计开发的初衷。

表3 各仿真工况下原车型和新车型的仿真结果

4.5.1 经济性分析

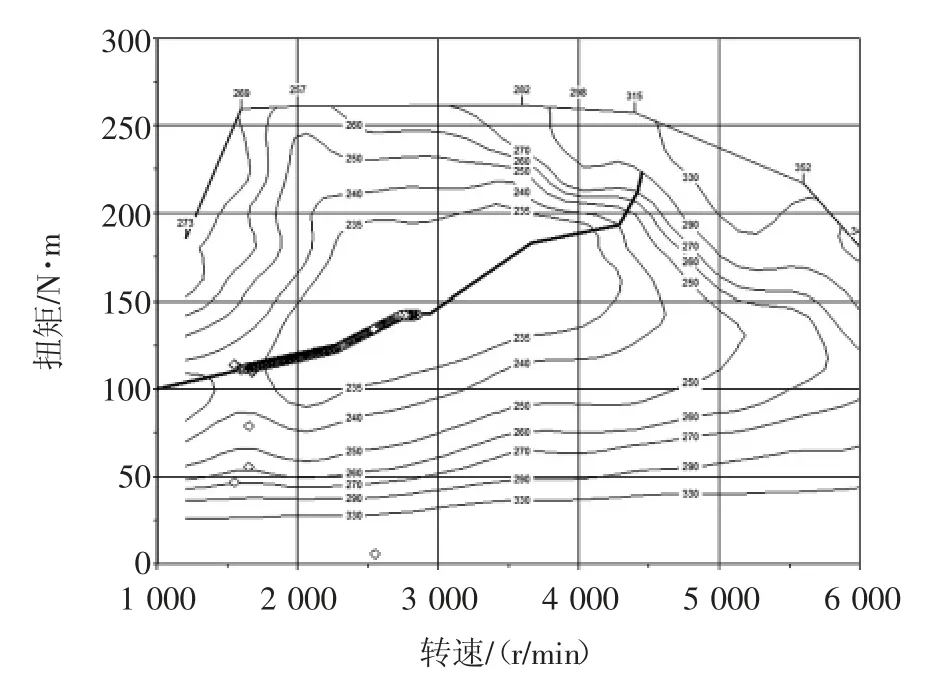

在CD 模式中,整车以纯电动模式行驶,驱动电机工作效率的高低决定了整车在该模式下经济性的好坏。当动力耦合器只有1 个挡位时,驱动电机的转速和扭矩根据工况被动地输出,无法调节。当动力耦合器存在2 个挡位时,可以根据驱动电机的效率调节挡位,使驱动电机运行在高效区间内,以提高整车的经济性。NEDC 可换挡和不可换挡时,驱动电机的运行工况点,如图7 所示。可换挡的工况点更接近驱动电机的高效区间,因此无换挡时的电耗为11.41 kW·h/100 km,可换挡时的电耗为10.1 kW·h/100 km,较无换挡时降低了11.4%,续驶里程也由原来的62 km 提升到了72 km。

图7 耦合机构可换挡与不可换挡时驱动电机工况点

在CS 模式中,发动机在EUDC 工况中启动运行,其运行工况,如图8 所示。发动机启动后的工况点绝大多数都可控制在发动机最优曲线上,使发动机的效率达到最优状态。

图8 NEDC 工况下发动机工况点分布

4.5.2 动力性分析

在 0~100 km/h 和 30~100 km/h 加速时间的 2 个加速工况中,车速和发动机转速曲线,如图9 所示。因车速较低时对应的发动机转速过低,无法启动,所以发动机均在车速为40 km/h 时介入。

图9 不同整车加速工况车速与发动机曲线

5 结论

文章以2 挡自动变速器为原型,设计出一款新型混联式动力耦合系统,并证明了混联式动力耦合系统的可行性,为以后的系统参数匹配和能量管理策略的协同优化提供了基础。由于仿真分析是选用现有零部件进行,后续仍需根据混合动力汽车的设计原则,进行动力耦合系统和整车关键零部件的参数匹配设计。虽然结果表明动力耦合系统节油效果明显,但所用模型没有进行参数匹配和能量管理策略优化,仿真结果与实车结果必然存在差别,因此需要后续的匹配分析和实车验证。