聚丙烯/玻璃纤维散热器支撑骨架的可靠性分析*

高鹏堂 李官保

(1.武威职业学院;2.江淮汽车集团股份有限公司)

目前,随着汽车产业的快速发展,汽车开始走向轻量化。汽车轻量化是提高汽车动力性、舒适性和竞争力的必须方向[1]。在汽车总体质量实现轻量化的情况下,局部结构的轻量化也显得尤为重要,比如散热器支撑骨架。过去以钢或铝合金为材料制造的散热器支撑骨架显得十分笨重,已经不符合汽车发展的要求。当前新型复合材料——聚丙烯/玻璃纤维的出现,使得散热器支撑骨架实现轻量化的目标成为可能。聚丙烯/玻璃纤维除具有聚丙烯原有的耐化学腐蚀、电绝缘等优良性能外,其强度、硬度、刚度、耐热性等都大大提高[2]。正是在这一背景下,许多汽车生产公司开始应用聚丙烯/玻璃纤维代替传统钢、铝合金等材料于实际生产中。文章以某聚丙烯/玻璃纤维材料的散热器支撑骨架为例,借助计算机软件对其进行结构分析,来验证用聚丙烯/玻璃纤维材料代替传统材料制造散热器支撑骨架是否满足可靠性的要求。

1 聚丙烯/玻璃纤维散热器支撑骨架

目前,聚丙烯/玻璃纤维材料是加工生产领域中应用较为广泛的一类热塑性复合材料。比如,汽车产业中就用它来生产某些汽车零配件。玻璃纤维对聚丙烯有增强作用,可在一定程度上提高聚丙烯的力学性能[3]。玻璃纤维在聚丙烯中是以骨架结构来承担应力和载荷,达到增强效果;同时,玻璃纤维还可以促进聚丙烯结晶,起成核剂作用,可在一定程度上提高材料的强度[4]。在一些要求强度大、刚度高的领域,聚丙烯/玻璃纤维材料完全可以用来代替高级工程塑料、金属、铸件、热固性树脂等材料。并且相比于这些材料,聚丙烯/玻璃纤维材料还具有质量轻、抗冲击力强、疲劳韧性好、成型周期短和可循环利用等优点[5]。

随着汽车产品发展的需要和材料技术的不断演进,用聚丙烯/玻璃纤维代替传统钢材、铝合金来制成散热器支撑骨架已经成为生产厂家在生产时选择材料的一种趋势。因为相比传统材料的散热器支撑骨架,它具有价格低、抗冲击力强、质量轻等优势,所以聚丙烯/玻璃纤维制成的散热器支撑骨架深受市场用户的青睐。

分析聚丙烯/玻璃纤维散热器支撑骨架产品的可靠性,主要是要验证其结构上强度、刚度是否能够满足产品的可靠性要求。文章选用计算机CATIA、UG 软件来进行验证。其主要步骤是通过CATIA 软件来建立仿真模型;再使用UG 软件对仿真模型进行有限元静力分析;最后根据分析结果,对比相关可靠性参数,判断聚丙烯/玻璃纤维散热器支撑骨架是否满足可靠性要求。

2 散热器支撑骨架仿真模型建立

建模是计算机辅助造型设计的前期阶段,也是整个造型过程的重点。因此选用一种合适的建模软件十分重要[6]。利用计算机CATIA 软件对散热器支撑骨架进行仿真模型的建立主要分为2 步:1)确定该散热器支撑骨架的结构参数;2)根据数据建立散热器支撑骨架实体三维模型。

2.1 散热器支撑骨架结构参数的确定

某汽车公司生产的新型聚丙烯/玻璃纤维散热器支撑骨架从结构上来看是复杂的薄壁加筋结构,它采用一体成型注塑工艺制造。该散热器支撑骨架总长度为1 138 mm,高度为635 mm,由上下2 根横梁、左右2 根纵梁以及两侧腹板组成。根据相关数据并结合实际模型,选用AutoCAD 软件绘制出该散热器支撑骨架的平面图,如图1 所示。

图1 散热器支撑骨架CAD 平面图

2.2 散热器支撑骨架模型的建立

按照简化原则,根据AutoCAD 的平面图纸,再结合该散热器支撑骨架的产品实物,采用专业CATIA 软件对散热器支撑骨架进行仿真建模。建立散热器支撑骨架仿真模型,如图2 所示。

图2 散热器支撑骨架实体模型正面

3 散热器支撑骨架有限元模型建立

UG 的CAD/CAE/CAM功能模块有复杂的建模、装配、运动仿真和有限元分析等功能[7]。文章对散热器支撑骨架的有限元静力分析采用UG 软件来进行。

将散热器支撑骨架仿真模型导入UG 软件后,将界面切换到UG 高级仿真模块,采用NX Nastran 求解器,进入创建有限元模型的环境。有限元模型的建立一般分为定义材料属性、定义单元格属性、划分网格等步骤。根据某汽车公司生产的新型聚丙烯/玻璃纤维散热器支撑骨架定义完成各种属性后,进行网格划分时,可以先利用UG 的自动判断功能,得到系统建议的网格尺寸,并以此尺寸进行网格划分[8]。实体模型划分网格后即可生成有限元模型,为后续施加边界条件和载荷,以及求解做好准备。经过上述步骤,得出散热器支撑骨架有限元模型,如图3 所示。

图3 散热器支撑骨架有限元模型

4 散热器支撑骨架有限元静力分析

4.1 有限元静力分析概述

散热器支撑骨架是用来承载与保护散热器的,必须具有足够的强度和刚度以应对汽车运动过程中产生的应力和振动作用。

目前,计算机软件技术的发展和有限元理论的建立,使得用有限元软件可以方便地建模和进行静力求解[9]。通过UG 静力分析结果即可得出该散热器支撑骨架在结构上的刚度、强度是否满足结构要求,从而判断该散热器支撑骨架是否可靠。

4.2 散热器支撑骨架的约束和载荷处理

汽车在静止工况或者正常匀速行驶过程中,散热器支撑骨架主要受到自身竖直向下的重力和散热器总成给其施加的外部载荷,以及各个固定螺栓对散热器支撑骨架的支撑力的作用。采用已经建立好的有限元模型、对散热器支撑骨架结构在汽车上固定方式的介绍以及计算而来的散热器总成施加的应力,对模型上各安装孔施加销钉约束,并在散热器支撑骨架下横梁处2 个支座承重面上施加应力,同时在Z 轴负方向施加重力加速度。散热器支撑骨架的约束处理与施加载荷,如图4 所示。

图4 散热器支撑骨架的约束处理和施加载荷

4.3 散热器支撑骨架的有限元静力分析

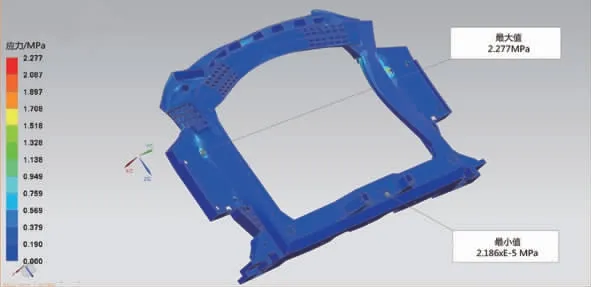

在完成了网格的划分、约束处理和载荷添加后,选用适当的求解器进行散热器支撑骨架的有限元静力分析求解。求解完成后,得到散热器支撑骨架冯氏应力分布云图及位移变形云图,如图5 和图6 所示。

图5 散热器支撑骨架冯氏应力云图显示界面

图6 散热器支撑骨架总位移变形云图显示界面

4.4 根据静力分析进行强度校核和刚度校核

4.4.1 散热器支撑骨架强度校核

因为该散热器支撑骨架采用的是聚丙烯/玻璃纤维高分子复合材料,属于塑性材料,故文章采用第四强度理论对其进行静态强度的评价,即用冯氏应力进行评价。

从图5 所示的散热器支撑骨架冯氏应力分布情况来看,散热器支撑骨架的应力总体分布均匀。最大应力出现在左右两侧腹板靠内偏下的安装孔附近,应力集中比较明显,最大应力为2.277 MPa。而散热器支撑骨架采用的聚丙烯/玻璃纤维材料的屈服极限为121 MPa,可知散热器支撑骨架的最大等效应力远远小于材料的屈服极限。

经过分析,出现应力集中的部位是由于在进行实体建模过程中,为了方便划分网格,而将应力集中部位附近以及下横梁承重面部位的倒角给去除造成的,所以对于原模型来说,最大应力应该更小。总的来说,该散热器支撑骨架有一定的强度储备,能够满足使用强度要求。

4.4.2 散热器支撑骨架刚度校核

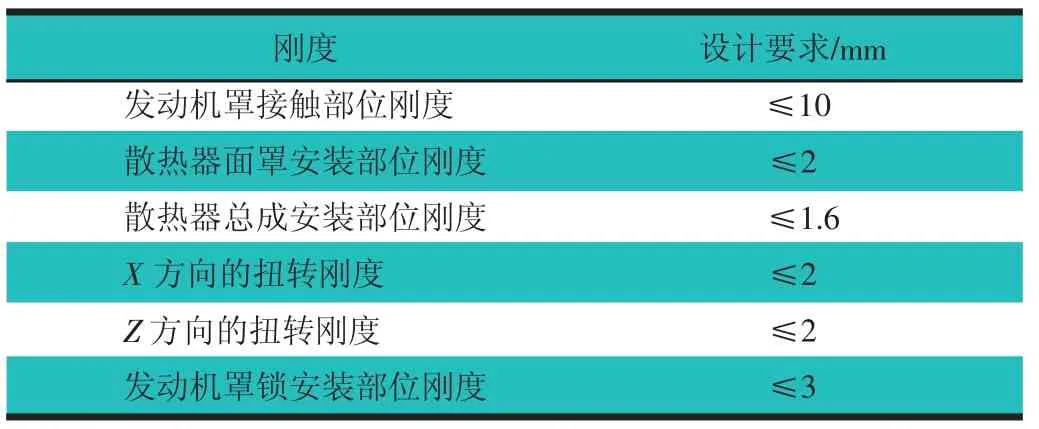

除了对散热器支撑骨架进行强度校核之外,还需对其结构的刚度进行评价,由生产企业提供的该散热器支撑骨架的刚度设计要求,如表1 所示。

表1 散热器支撑骨架各部位刚度设计要求

结构的刚度主要表现为其在外载荷作用下的位移变形,从散热器支撑骨架的总位移变形云图中可看出最大位移发生在散热器支撑骨架下横梁正中间偏上位置,位移大小为0.161 mm,几乎没有发生变形。主要原因在于散热器支撑骨架下横梁处没有任何与车身相连的固定位置,下横梁两端又是承重面,所以在散热器总成所施加的载荷的作用下,散热器支撑骨架下横梁会向下弯曲,由于两端受力相同,各位移相对较大的点发生在散热器支撑骨架下横梁中间部位。但上述这些位移变形量均小于表1 给定的要求,说明该散热器支撑骨架的整体刚度能够满足设计要求。

5 结论

1)根据计算机CATIA、UG 软件对某聚丙烯/玻璃纤维汽车散热器支撑骨架的结构进行分析,结果表明:用聚丙烯/玻璃纤维材料制造的散热器支撑骨架不仅满足结构要求,具有可靠性,而且相比于传统材料(如铜、铝合金等)制造的散热器支撑骨架可以节约原料,提高产品性能,减小成型收缩率,提高热变形温度,以及实现汽车轻量化。

2)聚丙烯/玻璃纤维材料因其质量轻、强度大、塑性好、耐热性强等特点,在今后的工业生产中,将会越发为人们所关注和重视。在某些领域内,聚丙烯/玻璃纤维材料将会逐渐取代传统钢、铝合金等材料,带来更佳的使用效果。