汽车尾门预防过关干涉问题设计优化

刘静 葛文杰 陆龙海 王溥灏 李锦 王聪

(1.上汽通用汽车有限公司武汉分公司;2.泛亚汽车技术中心有限公司)

为了满足客户更高的要求,在汽车造型上开始大量应用饰板,尾灯造型也逐渐夸张化,而客户的主观感受要求提升(零件之间匹配间隙小,阶差平整,外观好看),一定程度上增加了开闭件的设计难度。尾门总成是汽车的重要组成零件,在日常使用中开关频次较高,客户经常出现大力甚至暴力关门的现象,容易出现尾门和周边零件刮擦、磕碰的干涉问题,导致零件损坏或生锈,客户满意度降低。通过总结此类问题的经验教训,提出定义合理的尾门关闭速度设计目标、平衡后端匹配间隙和阶差,同时通过尾门系统阻力零件结构和布置位置优化以及充分考虑极端工况的过关运动校核方法,从设计前期预防过关干涉问题,经过验证,达到预想的效果。

1 尾门总成及周边零件

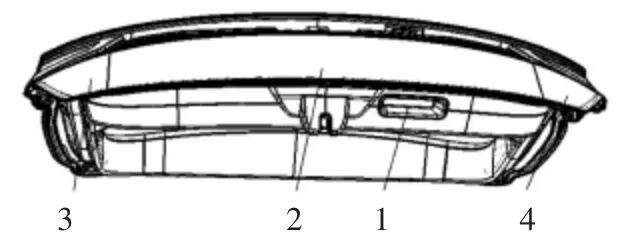

尾门总成主要由尾门铰链、尾门钣金总成、尾门附件、外饰件、内饰件和电器零件组成。其中尾门附件包括风挡玻璃、气撑杆、缓冲块、尾门锁和锁扣等零件;外饰件包括尾灯、尾门饰板、扰流板、雨刮、高位刹车灯、外把手、字牌等零件;内饰件包括内饰板、内把手;电器包括尾门线束、牌照灯、摄像头等。尾门周边零件,如图1 所示。

图1 尾门总成及周边零件

2 尾门总成预防过关的结构设计优化

为了避免在产品试制、耐久试验或生产阶段出现干涉问题,导致尾门总成或周边零件修改而造成成本增加,需要在设计前期准确定义过关要求,包括更加符合客户使用习惯的设计输入和足够的制造容差;尾门在开关过程中,不允许出现和周边零件干涉导致的掉漆、磨损痕迹等。

2.1 尾门关闭力

尾门关闭力是尾门设计的一个重要输入指标和依据。关闭力的大小对过关量的大小有直接影响,关闭的位置也影响尾门的运动轨迹。为准确定义输入要求,需要调研目标市场客户群体的使用习惯,某机构调研中国市场客户关闭尾门时的施力区域结果,如图2 所示。尾门关闭力结果,如表1 所示。

图2 关闭尾门的施力位置

表1 尾门关闭力市场调研结果 m/s

区域3 和区域4 在尾门侧后方,频次最低,但关闭尾门时,对尾门侧倾趋势和关闭瞬间振动变形量贡献较大,尾门刮擦侧围风险最大。为避免潜在售后问题,在前期设计阶段,考虑在尾门总成侧后方关闭尾门的工况,同时在尾门总成开关耐久试验中,模拟客户施力位置进行耐久试验认证。

2.2 尾门与周边零件的间隙和阶差

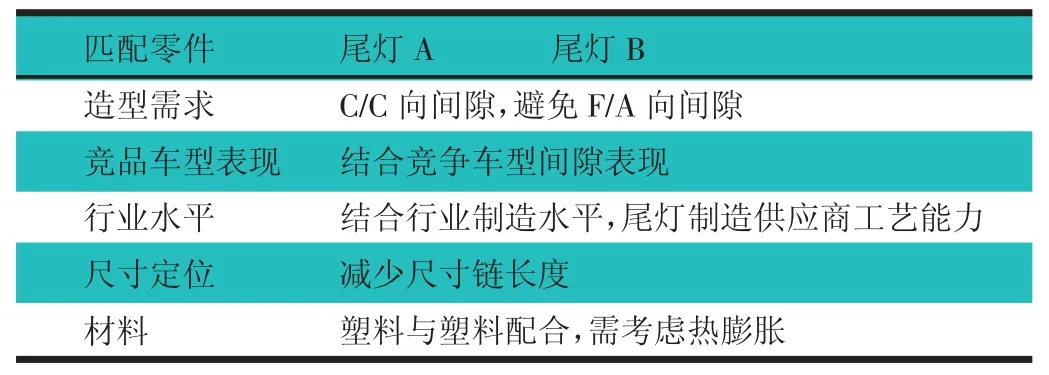

尾门和侧围、尾灯等周边零件的间隙越小,阶差越平整,客户主观感受外观质量越高;间隙越大则尾门和周边零件干涉风险就越高。为平衡外观质量表现和尾门干涉风险,需要结合造型需求、竞争车型、行业制造水平、尺寸定位策略等因素,综合制定合理的间隙和阶差设计目标[1]。

某车型尾灯A 和尾灯B,如图3 所示。以2 个尾灯为例,匹配目标值的设定,需要考虑的因素,如表2 所示。尾灯A 和尾灯B 间隙和阶差应经尺寸分析后设定目标值。

图3 某车型尾灯A 和尾灯B 示意图

表2 汽车尾灯间隙阶差名义值和公差制定

2.3 系统阻力的优化

尾门总成关闭时会产生系统阻力,一般由缓冲块(可调式和固定式)、尾门密封条来吸收尾门锁结构缓冲的大部分能量;气撑杆阻力、铰链摩擦等吸收少部分能量。

2.3.1 缓冲块布置及结构优化

缓冲块占用空间小,设计布置自由度高,设计性能要求,如表3 所示。可调缓冲块与固定缓冲块性能要求相同。

表3 汽车尾门缓冲块性能要求

1)为减少尾门过关时尾门边界振动变形量,保护周边零件,缓冲块布置位置应尽量靠近尾门边界。根据经验,建议缓冲块中心到边界距离L≤100 mm[2],如图4所示。

图4 汽车尾门缓冲块布置位置示意图

2)一般将可调式缓冲块布置于中部,固定式缓冲块布置到尾门下部拐角。

某车型造型尾灯全部布置在尾门上,尾门钣金需要提供较大安装区域,可调缓冲块按照传统经验布置在密封面外侧斜面上,其中心距尾门边界189 mm,CAE 分析时发现尾门边界过关量较大,尾门与侧围存在干涉风险。将可调缓冲块布置位置进行优化,将其布置到靠近边界区域,如图5 所示。如果受到大尾灯安装空间限制,可以将可调缓冲块改为固定缓冲块,尾门下部用可调缓冲块替代。

图5 某车型尾门缓冲块布置位置优化

3)根据经验初步设定:尾门可调缓冲块与对手件接触干涉1 mm,固定缓冲块与对手件间隙2 mm。通过CAE 模态分析发现,尾门下部模态为28 Hz,未达标。将下部缓冲块和对手件间隙2 mm 设计优化为接触0 mm,尾门模态提升到31 Hz。

4)缓冲块材料一般选择三元乙丙橡胶,按照经验选择合适的压缩负荷曲线。尾门中部缓冲块需要抵消的关闭能量较大,所以压缩负荷选用相对较大的量值。

CAE 模态分析中,出现尾门扭转刚度较差的情况时,尾门下部固定缓冲块可适当选用压缩负荷大的零件,其压缩负荷曲线,如图6 所示;出现尾门横向刚度较差的情况时,尾门中部可调缓冲块可适当选用压缩负荷大的零件[3],其压缩负荷曲线,如图7 所示。

图6 固定缓冲块压缩负荷曲线

图7 可调缓冲块压缩负荷曲线

5)尺寸稳健性考虑:制造应优先保证尾门外部匹配,上下2 组缓冲块与对手件不能同时兼顾,存在潜在风险,如表4 所示。

表4 汽车尾门缓冲块与对手件尺寸匹配经验教训 mm

为提升设计容差性,避免制造波动的影响,对缓冲块头部进行结构优化,增加1.5 mm 高度凸点,如图8所示。经CAE 分析和样件实车验证发现,缓冲块头部可以增加1.5 mm 的容差。当制造尺寸波动导致缓冲块与对手件干涉增大时,对尾门关闭力的影响可以忽略;缓冲块与对手件出现间隙时,凸点和对手件仍可保持接触,可防止整车过坏路时缓冲块与对手件碰撞产生异响。

图8 汽车尾门缓冲件头部结构优化示意图

2.3.2 尾门密封条布置及结构优化

密封条的主要作用是隔开外界与行李厢,同时还能起到缓冲吸能的作用。调整密封条阻力的关键参数(如压缩负荷、断面尺寸、车身密封空间尺寸等)会直接影响整圈密封性能和关闭速度,优化操作空间不大,因此,考虑对密封条局部进行优化[4]。

将缓冲块布置位置和结构进行优化后,CAE 模态分析发现,尾门和尾灯B 仍然存在过关干涉的潜在风险。尾灯B 附近密封条局部增加塞芯,提升此区域的系统阻力。经CAE 分析计算发现,在尾灯B 附近增加10 mm 塞芯,可以消除过关干涉的风险,同时也不会造成关闭速度变大。

3 尾门过关运动校核

在尾门过关校核的方法中,最常见的是利用有限元建立模型,分析尾门边界的过关量,在三维数模中进行尾门运动包络校核[5]。

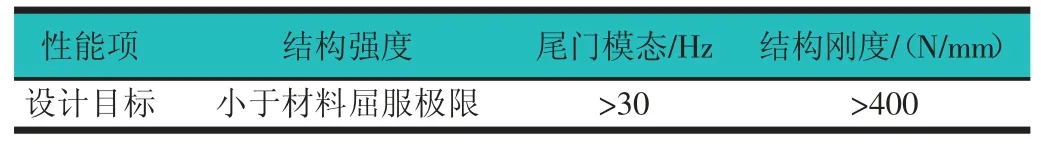

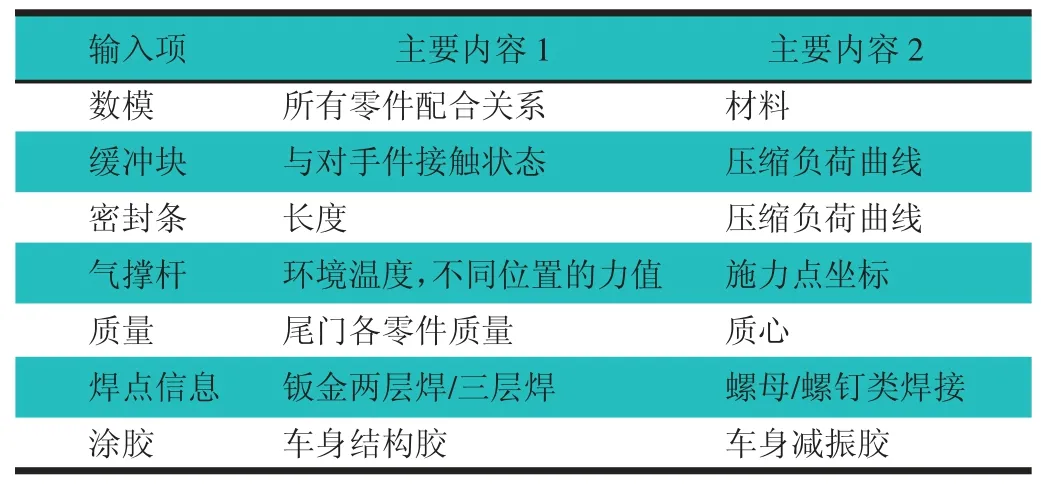

3.1 有限元分析尾门过关量

整车开发虚拟评估阶段,建立尾门过关CAE 仿真模型,计算尾门过关时各个区域的过关量(X,Y,Z 向值)。由于过关的过程复杂,涉及多个零件之间的接触和相互关系,还需要缓冲块部件的刚度特性等数据,需要在每个开发阶段逐渐精确参数信息,提升建模准确性,如表5 所示。

表5 建立有限元模型参数输入

通过表5 信息输入,计算尾门边界过关量,如图9和表6 所示。

图9 尾门边界过关量示意图

表6 尾门边界CAE 仿真计算过关量 mm

3.2 运动包络校核

在三维数模中,将尾门绕铰链旋转中心旋转到CAE 分析的过关位置,检查尾门和周边零件间隙。在早期识别到制造波动的影响,对校核方法进行优化。

3.2.1 寻找对尾门过关最不利的匹配工况

稳健的运动校核,需要充分考虑制造尺寸的波动,以尾灯A 和尾灯B 干涉风险运动包络检查为例,匹配过关最不利的情况,如表7 所示。2 个尾灯的断面,如图10 所示。确认其间隙和阶差在公差范围内对应尾门过关最不利的位置。将尾灯B 向尾灯A 在间隙方向调整为最小,在阶差方向尾灯B 向车前调整到公差极限,并在运动包络检查时考虑尾灯A 内部的公差。

表7 尾灯A 和尾灯B 匹配对过关最不利情况

图10 尾灯A 和尾灯B 外部匹配断面示意图

3.2.2 每段分缝单独调整尾门

尾门和周边零件匹配的每条分缝、间隙和阶差的理论值、方向不同,因此需要将尾门总成每条分缝调整到尾门过关最不利的位置,模拟制造该区域最大尺寸波动,避免误差产生。

3.2.3 运动包络

将尾门每段分缝分别绕铰链旋转中心,旋转到过关位置(X 向和Z 向过关量值不同,选择尾门旋转的更大角度)。1 号点尾门绕铰链旋转0.41°到达Z 向过关位置,旋转0.38°到达X 向过关位置角度,如图11 所示,选择将尾门旋转到Z 向过关位置。所有分缝区域重复此操作,得到尾门总成运动包络图。

图11 1 号点旋转到过关位置示意图

3.2.4 数模校核

尾门周边零件内部表面存在和尾门过关配合的、需要考虑其配合面的制造公差,确保尾门过开位置和内部表面的间隙值大于其制造公差波动量,检查整个包络与周边零件间隙值,并与对手件开发工程师、尺寸工程师确认结果。尾灯A 和尾灯B 内部匹配断面,如图12所示。尾灯B 过关后位置和尾灯A 内部结构间隙的h值要大于尾灯A 内部结构表面在整车上的尺寸波动。

图12 尾灯A 和尾灯B 内部匹配断面示意图

4 物理验证

通过尾门总成的开关耐久试验和整车路试耐久试验对优化方法进行考核。1)开关耐久试验:在常温常湿、高温高湿、低温常湿环境下进行共2.2 倍生命周期开关循环,考察尾门总成强度以及开启和关闭过程的干涉。试验结果均满足设定的目标要求,未出现尾门关闭和周边零件干涉的失效。2)整车路试耐久:包括一般路试耐久和高、低温路试耐久,模拟客户使用全生命周期,共10 万km,未发现尾门总成和周边零件干涉、磨损等失效问题。

5 结论

文章通过总结尾门的过关设计、研究尾门关闭力输入、设定尾门与周边零件间隙和阶差目标以及设计尾门系统阻力,对运动包络校核方法进行优化。优化结果表明:尾门系统阻力设计是尾门过关量的主要因素,在优化过程中可以找到对过关量改善但对尾门性能无影响的优化变量作为最终的设计变量;尾门过关运动校核方法,需要考虑制造波动极限,充分识别每个区域最极限工况,能有效防止过关问题发生;该优化方法同样可以推广运用到其它开闭件的设计中。