采用半圆弧刀具超声插切Nomex蜂窝芯的新方法*

康仁科,韩 坤,王毅丹,孟 倩,董志刚

(大连理工大学精密与特种加工教育部重点实验室,大连 116024)

Nomex蜂窝复合材料以其优异的性能如低密度、高比强度、抗冲击、耐腐蚀而被广泛地应用于航空航天领域[1–3]。Nomex蜂窝芯材料是一种典型的难加工材料,具有各向异性、弱刚度的特点,其组成成分芳纶纤维强度高,难以被切断。在蜂窝芯的加工过程中存在蜂窝壁撕裂、树脂层脱落等问题。特别是对于飞机地板、襟翼、壁板和整流罩等具有复杂曲面轮廓边界的典型结构件,很难保证其轮廓边界的质量,在其加工过程中,存在加工精度和效率低、轮廓边界不平齐、加工表面质量差等问题。因此,如何保证蜂窝芯零件轮廓边界的加工质量是亟待解决的重要问题。

高速铣削是最常用的Nomex蜂窝芯加工方法之一[4–6],该加工方法采用高速旋转的组合铣刀将蜂窝芯材料切断并把多余的材料粉碎去除,加工效率高,是Nomex蜂窝芯复杂曲面轮廓边界加工和轮廓边缘修型的传统加工方法。但是此加工方法应用于曲面轮廓边界加工时存在诸多问题:轮廓加工过程中切削力大,容易出现蜂窝壁撕裂、树脂孔格变形等缺陷;此外,在高速铣削加工过程中,由于粉碎刃不连续,作用于蜂窝壁的切削力不均匀,容易出现切削轮廓不平齐,纤维拉出,树脂脱落等问题,从而影响加工质量。近年来,超声切削加工方法在很大程度上改善了Nomex蜂窝芯加工质量,且能够有效降低切削力,具有加工效率和加工精度高、加工环境友好的优势[7]。然而采用直刃尖刀加工蜂窝芯轮廓边界时,刀具需要一定的刀具倾角[8],切削过程容易发生刀具与材料间的干涉且切削深度受限于刀具长度。

目前采用传统的整圆形截面的插切刀具也可实现蜂窝芯轮廓边界加工。在插切加工过程中,插切刀具在绕轴线转动的同时,首先沿着蜂窝孔格轴向进给切入蜂窝芯材料,并形成圆环形切缝;然后刀具退出材料并移动到下一切削位置进行插切加工,插切刀具依次沿轮廓边界插切出一系列圆环状切缝并形成加工轮廓;最后对切屑侧的多余材料进行去除,从而获得所需的轮廓边界。这种方法存在以下问题:由于插切过程中,刀具及整个前刀面对材料的切削与挤压作用,使得材料的压溃破坏区域大;加工残留的圆环状切缝相互交织,互相间支撑刚性弱,使得后续材料去除变得困难;传统插切刀具旋转插切时,刀具与已加工表面和切屑剧烈摩擦,进而产生大量切削热,影响刀具寿命;在切削过程中,蜂窝芯切屑不能有效排屑,会积聚并压缩于插切刀具腔内,需要暂停并手工去除,进而影响加工效率。

针对现有Nomex蜂窝芯轮廓边界插切加工存在的问题,本文提出采用半圆弧刀具超声插切Nomex蜂窝芯的新方法,设计了一种新型半圆弧形超声插切刀具。与现有插切刀具相比,新型插切刀具采用非封闭式的结构,有利于排屑。非封闭式结构带来的另一方面的好处是可以减小材料的破坏区域面积,提高切削区域刚度。结合超声切削加工方法,利用超声的冲击作用实现蜂窝芯轮廓边界的高质量加工。

本文针对自主设计的新型半圆弧形超声插切刀具进行试验研究,旨在揭示半圆弧形刀具超声插切Nomex蜂窝芯时超声振幅与进给速度对切削力与切削质量的影响规律,探究超声插切蜂窝芯零件轮廓边界的新工艺。

试验方法与平台

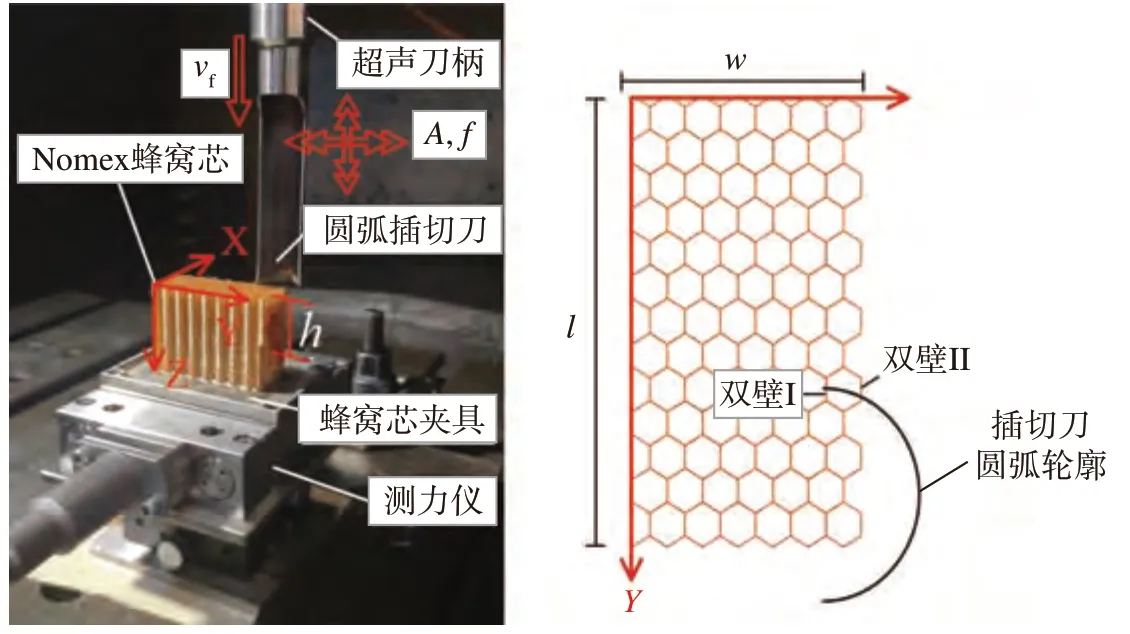

试验在三轴数控机床上进行,试验中用到的超声插切加工系统由超声电源、超声振动系统和插切刀具组成。插切刀具在超声振动系统的带动下产生大振幅的超声振动,沿蜂窝芯孔格轴向进给完成Nomex蜂窝的插切加工过程。自主设计的插切刀结构如图1所示,刀具长度L=90mm,刀具外径D=19mm,圆弧角度θ=180°,切削刃的楔角β=20°。由于半圆弧插切刀具结构的不对称性,刀具末端的超声振动属于纵弯复合振动,可分解为沿刀具轴向的纵振和沿径向的摆振。

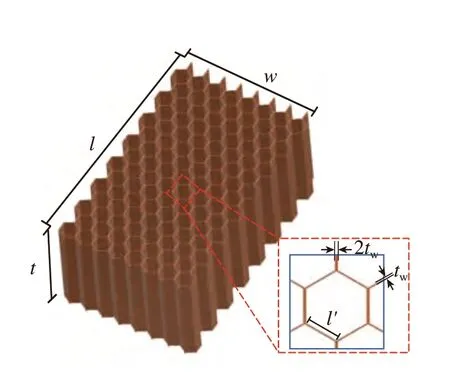

Nomex蜂窝芯的结构如图2所示,包括单层孔壁和双层孔壁两种孔壁形态。沿l方向的蜂窝壁为双层孔壁,其余为单层孔壁。本试验所使用的Nomex蜂窝芯材料样件牌号为NH–1–1.83–29,蜂窝芯密度29kg/m3,孔格边长1.83mm,试验样件在l、t、w方向的尺寸为50mm×40mm×20mm。

考虑到Nomex蜂窝芯是一种非连续结构件,每次插切过程很难保证插切蜂窝壁的数量以及插切孔格的位置一致,而插切孔格的数量以及插切孔格的位置会对切削力产生影响。因此为保证试验变量的一致性,每组试验均使用切削刃边缘的一段圆弧沿蜂窝w方向切削两个蜂窝双层壁,保证了插切孔格的数量以及插切孔格位置的一致性,如图3所示。试验过程采用Kistler–9119AA2型测力仪对切削力进行测量,使用基恩士VHX–600E型超景深显微镜对Nomex蜂窝已加工表面进行观测。

为研究超声振动对于插切加工中切削力以及切削质量的影响,进行了不同超声振幅和进给速度下的超声插切试验。为减小干扰因素的影响,每组试验进行3次。超声振幅采用日本KEYENCE公司生产的LK–H025型激光位移传感器进行测量,空载状态下超声纵振振幅0~12μm,摆振振幅0~31μm,超声振动频率f为20.03kHz。插切深度h=25mm。超声插切试验参数列于表1。

图1 半圆弧形插切刀三维模型Fig.1 Model of semi-circle arc tool

图2 Nomex蜂窝结构示意图Fig.2 Diagram of Nomex honeycomb structure

表1 超声插切Nomex蜂窝芯试验参数Table 1 Parameters of ultrasonic slotting Nomex honeycomb core

结果与讨论

1 半圆弧刀具超声插切运动学分析

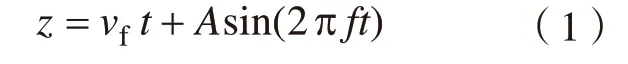

超声插切过程中,半圆弧刀具做进给运动与超声往复运动的合成运动。以刀刃上一点为研究对象,z方向上的位移可表示为:

y方向上的位移可表示为:

z方向上的速度可表示为:

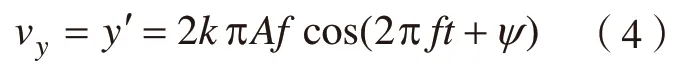

y方向上的速度可表示为:

其中,vf为进给速度;A为纵振振幅;k为摆振与纵振的振幅之比;ψ为摆振与纵振的相位差;f为振动频率。

将材料的切削过程分为3个阶段:切削阶段、划擦阶段和分离阶段。如图4所示,在t1时刻切削刃运动到轨迹上一切点P1(y1,z1),到达右极限位置,随后开始脱离工件。P1处刀具轨迹的切线与切削刃右刃面平行。在t2时刻切削刃到达左极限位置,之后进入分离阶段。在t3时刻切削刃运动到点P3(y3,z3),与蜂窝壁接触,进入切削阶段,蜂窝壁沿进给方向被撕裂。点P1、P3的连线与切削刃右刃面平行。t4时刻切削刃到达切点P4(y4,z4),之后脱离工件,再次进入分离阶段。到t5时刻,切削刃到达t2时刻所对应的左极限位置,与蜂窝壁接触。此时,由于切削刃z方向上的速度分量与进给方向相反,切削刃不进行切削,仅克服蜂窝壁的弹性力和摩擦力,对已加工表面进行划擦,进入划擦阶段。到t6时刻切削刃到达切点P6(y6,z6),之后脱离工件。由切削过程分析可得,在一个切削周期t6–2内,时刻t3–2和t5–4为分离阶段,时刻t4–3为切削阶段,时刻t6–5为划擦阶段。

定义切削时间在整个周期内的占比为切削率,用小写字母r表示:

直线P1P3为切削轨迹的一条切线,与点P4处的切线平行,且与z轴的夹角为–β。由此可以得到t3、t4的关系式:

图3 Nomex蜂窝超声插切试验装置及方法示意图Fig.3 Cutting platform and method for ultrasonic slotting of Nomex honeycomb core

图4 超声插切过程示意图Fig.4 Diagram of ultrasonic slotting process

联立式(5)~(8)可求得r的值。

要体现超声加工断续切削的特点,需要满足r<1,即满足min(vy/vz)<–tanβ且max(vy/vz)>–tanβ。

定义划擦时间在整个周期内的占比为划擦比,用r'表示,则r'的表达式可写为:

直线P2P5为切削轨迹的一条切线,与点P6处的切线平行,且与z轴的夹角为β。由此可以对t5、t6进行求解:

联立式(9)~(12)可求得r'的值。

由以上分析可以看出,影响r和r' 的参数有6 个:超声振幅、进给速度、振动频率、楔角、摆振与纵振的相位差以及振幅之比,本文主要研究超声振幅与进给速度对切削过程的影响。

2 半圆弧刀具超声插切Nomex蜂窝芯的切削力分析

2.1 超声振幅对切削力的影响

在一个切削周期中,切削阶段蜂窝壁在切削力的作用下发生断裂,裂缝沿进给方向扩展,切削刃要克服蜂窝壁的断裂力、与蜂窝壁的摩擦力以及使蜂窝壁变形的弹性力,轴向切削力主要集中在这一阶段。划擦阶段切削刃不进行切削,仅需要克服与蜂窝壁的摩擦力以及使蜂窝壁变形的弹性力。分离阶段切削刃既不进行切削也不进行划擦。

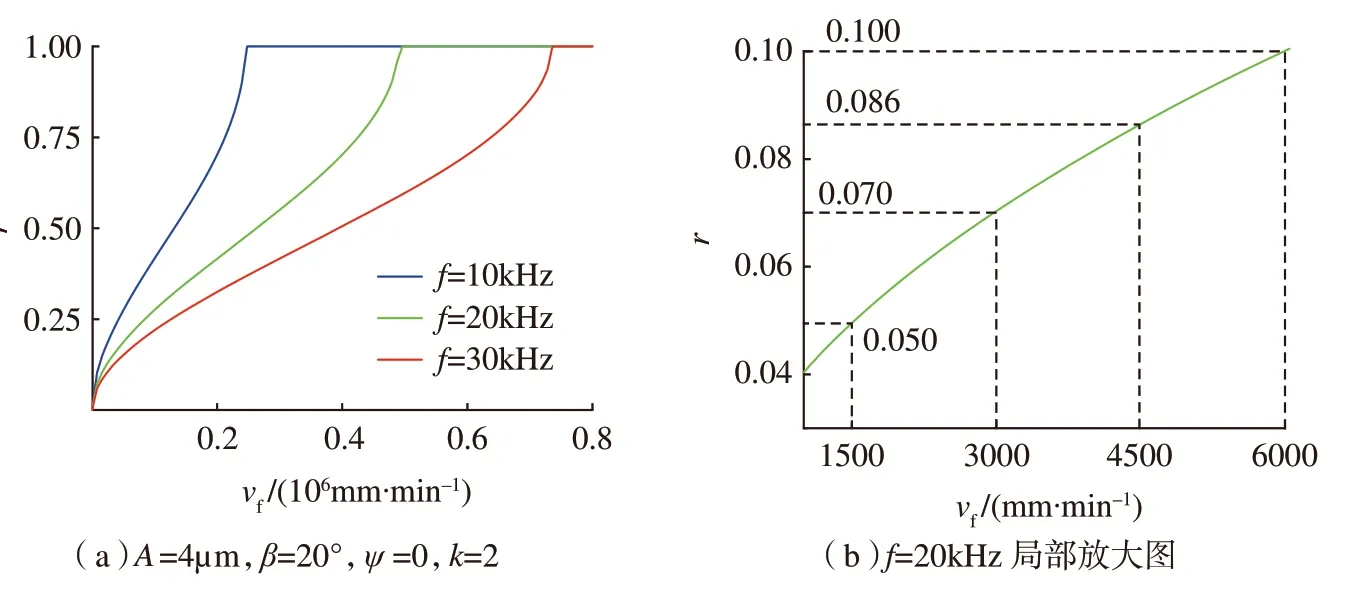

在研究振幅对切削力的影响时,忽略划擦阶段的摩擦力与弹性力,仅考虑切削阶段的切削力。图5(a)显示了vf=3000mm/min,f=10kHz、20kHz、30kHz 条件下切削率与超声振幅之间的关系。可以看出,超声振幅从零增加到临界振幅Ac,切削率恒为1;当振幅超过临界振幅之后,切削率随振幅增大而减小。在相同的振幅下,频率越低,切削率越高。如图5(b)所示,在试验参数条件下,纵振振幅为0、4μm、8μm、12μm 时求得的切削率分别为1、0.070、0.050、0.040。

图6 为进给速度为3000mm/min时不同振幅下的切削力,切削力随超声振幅增加而减小。当纵振振幅为12μm,摆振振幅为31μm 时,切削力相对于无超声切削降低61%。超声切削过程中,刀具与工件之间一直处于断续接触状态,如果忽略摩擦力的影响,超声切削过程中的平均切削力应为传统切削过程切削力的r倍[9–12]。因此,超声作用能够降低切削力,切削力随振幅增大而减小。

2.2 进给速度对切削力的影响

图7(a)显示了A=4μm,f=10kHz、20kHz、30kHz 条件下切削率与进给速度之间的关系。可知,切削率与进给速度之间近似呈线性关系,随进给速度增大而增大。当进给速度超过临界进给速度vc后,切削率恒为1。

图5 超声振幅与切削率间的关系Fig.5 Relationship between amplitude and scratch ratio

图6 不同振幅下的切削力Fig.6 Cutting force under different amplitudes

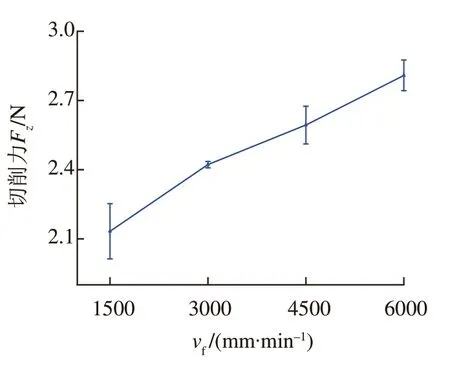

图8显示了纵振振幅为4μm,摆振振幅为7μm时不同进给速度下的切削力。在进给速度1500~6000 mm/min的范围内,切削力随进给速度增加而增加。进给速度从1500mm/min增大到6000mm/min时,切削力增大33%。如图7(b)所示,在试验参数条件下,进给速度 为1500mm/min、3000mm/min、4500mm/min、6000mm/min时,切削率分别为0.050、0.070、0.086、0.100。根据2.1节超声振幅对切削力影响的讨论,切削率越大,切削力越大。而且进给速度越大,单位时间内的切削量越大。因此切削力随进给速度的增大而增大。

3 半圆弧刀具超声插切Nomex蜂窝芯的切削质量分析

3.1 超声振幅对切削质量的影响

在划擦阶段,切削刃对已加工表面进行划擦,切口形貌受到划擦力的破坏。图9(a)显示了vf=3000mm/min,f=10kHz、20kHz、30kHz条件下划擦比与超声振幅之间的关系。与切削率和超声振幅之间的关系类似,超声振幅从零增加到临界振幅Ac',划擦比恒为1,当超声振幅超过临界振幅之后,划擦比随振幅增大而减小。在相同的振幅下,频率越低,划擦比越大。图9(b)显示了在试验参数条件下,纵振振幅为0、4μm、8μm、12μm时求得的划擦比分别为1、0.085、0.060、0.049。

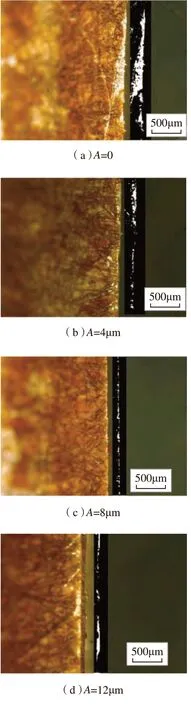

以树脂脱落面积评价切削质量[13],图10为不同振幅下的切口形貌,可以看出,普通切削的蜂窝壁树脂脱落面积较大,而超声切削的蜂窝壁并无明显缺陷,切口平直无毛刺,树脂脱落面积明显降低。超声振幅对切口形貌有一定影响,形貌随振幅增大而得到改善。

图7 进给速度与切削率间的关系Fig.7 Relationship between feeding speed and cutting ratio

图8 不同进给速度下的切削力Fig.8 Cutting force under different feeding speeds

图9 超声振幅与划擦比间的关系Fig.9 Relationship between amplitude and scratch ratio

利用图像处理软件imageJ对图像数据进行二值化处理,设定一个颜色深度阈值,高于阈值的部分全部处理成黑色,低于阈值的部分全部处理成白色。树脂的颜色较深,经软件处理后全部变成黑色,而树脂脱落后露出的芳纶纸颜色较浅,经软件处理后全部变成白色。对白色区域像素点进行统计,可以计算出树脂脱落面积。

图10 不同振幅下切口形貌对比Fig.10 Cutting morphology of honeycomb core under different amplitudes

图11 不同振幅下切口处树脂脱落面积Fig.11 Area of resin falling off under different amplitudes

如图11所示,切口树脂脱落面积随振幅增大而减小,相较于无超声切削,在纵振振幅12μm、摆振振幅31μm时,切口树脂脱落面积减少68%。划擦阶段的平均划擦力应为传统切削过程平均力的r'倍,而且超声振动能够降低已加工表面与刀具之间的摩擦力[14–15]。因此,超声切削能够提高蜂窝壁已加工表面的切削质量,切削质量随振幅增大而有所提高。

Nomex蜂窝芯材料刚性较弱,入口处切削力较大,切削刃接触到蜂窝壁后,蜂窝壁发生变形,切口偏离原切削中心,在入口处出现折弯现象,如图12所示。对不同振幅下的入口折弯角度进行统计,如图13所示。折弯角度受振幅影响较大,随振幅增大而减小,相较于普通切削,在纵振振幅12μm、摆振振幅31μm时,折弯角度降低70%。

3.2 进给速度对切削质量的影响

图14(a)显示了A=4μm,f=10kHz、20kHz、30kHz条件下划擦比与进给速度之间的关系。与切削率和进给速度之间的关系类似,划擦比与进给速度之间近似呈线性关系,随进给速度增大而增大,当进给速度达到临界进给速度vc'后,划擦比恒为1。

图12 不同振幅下入口形貌Fig.12 Entrance morphology of honeycomb core under different amplitudes

图15显示了不同进给速度下的切口形貌,可以看出,在纵振振幅为4μm,摆振振幅为7μm,进给速度从1500mm/min增加到6000mm/min时,切口树脂剥落的面积有所增大。进给速度对超声插切Nomex蜂窝芯插切质量有一定影响,插切质量随进给速度的增加有所降低。

对不同振幅下的切口树脂剥落面积进行统计,结果如图16所示。切口树脂剥落面积随进给速度增大而增大,在纵振振幅为4μm,摆振振幅为7μm,进给速度从1500mm/min增加到6000mm/min时,切口树脂剥落面积增大57%。由图14(b)可知,在试验参数条件下,进给速度为1500mm/min、3000mm/min、4500mm/min、6000mm/min时,划擦比分别为0.060、0.085、0.104、0.121。根据超声振幅对切削质量影响的讨论,划擦比越大,切削质量越差。而且进给速度的增大会弱化超声的作用,甚至当进给速度大于临界速度时,切削过程将变成连续切削。因此切削质量随进给速度的增大而有所降低。

进给速度对超声插切Nomex蜂窝芯入口处折弯角度有一定影响,折弯角度随进给速度的增加有所增大,如图17所示。对不同进给速度下的入口折弯角度进行统计,如图18所示,在纵振振幅为4μm,摆振振幅为7μm,进给速度从1500mm/min增大到6000mm/min时,折弯角度增大18%。

4 实际加工验证

图19为超声插切Nomex蜂窝芯曲面轮廓边界示意图,半圆弧插切刀具沿设定工作轨迹循环进行超声插切加工。插切出一系列半圆环状切缝,这一系列半圆环状切缝包络形成材料的加工轮廓。

实际加工效果如图20所示,结果表明所设计的半圆弧型插切刀在解决刀具发热严重与排屑问题的同时,也可以满足曲面轮廓边界的加工需求。

结论

本文提出了采用半圆弧刀具超声插切Nomex蜂窝芯的加工方法,设计了一种用于加工Nomex蜂窝芯曲面轮廓特征的新型半圆弧形插切刀具,在分析超声插切过程的基础上,开展了半圆弧形插切刀具的试验研究,研究超声振幅与进给速度对切削力与切削质量的影响规律,得到以下结论:

图13 不同振幅下入口折弯角度Fig.13 Bending angle of entrance under different amplitudes

图14 进给速度与划擦比间的关系Fig.14 Relationship between feeding speed and scratch ratio

图15 不同进给速度下形貌对比Fig.15 Cutting morphology of honeycomb core under different feeding speeds

图16 不同进给速度下切口树脂剥落面积Fig.16 Area of resin falling off under different feeding speeds

图17 不同进给速度下入口形貌Fig.17 Entrance morphology of honeycomb core under different feeding speed

图18 不同进给速度下入口折弯角度Fig.18 Bending angle of entrance under different feeding speeds

(1)本文所设计的半圆弧形插切刀具,采用非封闭式结构,插切时破坏区域小,解决了现有插切刀具排屑困难的问题。该刀具可实现20kHz的谐振频率,纵向和侧向分别为12μm和31μm的复合振动。

(2)通过对切削过程的分析,本文将切削过程分为切削阶段、划擦阶段和分离阶段。定义了切削率r与划擦比r',并讨论了影响切削率r与划擦比r'的加工参数。分析结果表明,加工过程采用的超声振幅越大,进给速度越低,获得的切削率与划擦比越小,越有利于切削。

图19 超声插切加工曲面轮廓边界示意图Fig.19 Schematic diagram of ultrasonic slotting curve edge

图20 超声插切加工曲面轮廓边界实物Fig.20 Practicality of ultrasonic slotting curve edge

(3)超声插切Nomex蜂窝芯试验结果表明切削力随振幅增大而降低,当纵振振幅为12μm,摆振振幅为31μm时,切削力相对于无超声插切加工降低61%;切削力随进给速度增大而增大,进给速度从1500mm/min增大到6000mm/min时,切削力增大33%。

(4)切削质量随振幅增大而改善,相较于无超声切削,在纵振振幅为12μm,摆振振幅31μm时,切口树脂脱落面积减少68%,蜂窝壁入口折弯角度降低70%;切削质量随进给速度增大而降低,进给速度从1500mm/min增大到6000mm/min时,切口树脂脱落面积增大57%,蜂窝壁入口折弯角度增大18%。