电子束表面造型对液冷冷板散热性能影响研究*

赵 桐,付鹏飞,唐振云,王 涛,张贺宾

(1.中国航空制造技术研究院高能束流加工技术重点实验室,北京100024;2.中国电子科技集团公司第十四研究所,南京210013;3. 中航复合材料有限责任公司,北京101300)

随着超大规模集成电路(VLSIC)、超高速集成电路(VHSIC)等微电子技术的发展,电子设备的封装密度也在不断提高[1],随之带来了电子元器件的高发热量,若不及时散热,将会影响元器件的服役寿命和工作稳定性[2]。对于发热密度超过5W/cm2电子元器件而言,一般采用强制液冷的方式散热,其中液冷冷板是整个散热系统的一个关键构件。液冷冷板主要是由冷板基体和流道组成,为了提高散热能力,可在流道内加工一些微型结构,增大换热面积,强化散热效果[3–4]。

电子束表面造型(也称电子束毛化)是利用偏转线圈控制电子束流的高速扫描运动,来实现金属表面局部微区域的金属“挖掘”和“转移”,从而获得多种形貌的表面凸起等微造型,如锯齿形、倒刺形、蜂窝状、旋涡和网纹等;这些微造型可用于各种领域结构辅助连接、流场控制、界面增强等[5–6]。电子束表面造型技术在制备密集排列的微造型方面具有速度快、精度高、阵列自由控制及适于局部微加工等优点,在液冷冷板表面制备微通道方面具有极大的应用前景。该技术不仅可缩短加工周期,而且能够制备不规则形状凸起。相对于传统的表面加工技术,其优势比较明显:可加工任何金属材料、可定制形貌、加工效率高等[7–8]。

英国焊接研究所(TWI)针对电子束表面造型、电子束毛化技术开展了大量的研究开发工作[9–11]。目前该技术在欧美等国家发展较快,通过同时控制电子束的束流参数(包括加速电压、电流和聚焦),加上特殊的扫描波形,即可产生各种不同凸起的微造型表面。国外电子束表面造型技术和设备已存在一定的积累,并在航空及电子等领域已开展相关工程化应用研究[12],造型技术水平已有了较高的提升,微造型加工尺寸范围有所增大,加工效率大幅度提高。

国内关于电子束表面造型技术的应用研究并不多,在散热方面的研究更少[13–15]。刘增文等[16]通过对比试验,研究了6063铝合金毛化试样的散热、表面处理和耐腐蚀性能,研究表明具有较高凸起且密集排列的毛化试样有效提高了其散热性能,且其耐腐蚀性变化不大;初步探究了电子束毛化结构对液冷冷板散热性能的作用,但并未深入探讨电子束毛化结构的相关尺寸对散热性能的影响。

不同的电子束表面造型技术参数,可在液冷冷板通道中产生不同高度、不同形状、不同间距的表面造型,这些造型的差异会改变液冷冷板流道内的换热面积,从而改善散热性能。本试验采用不同的电子束扫描参数,制备不同尺寸和流向间距的表面造型,探讨其对液冷冷板散热性能的影响。

试验及方法

根据冷板结构特点,建立具有不同高度、不同流向间距以及不同直径的柱状表面造型的液冷冷板模型,通过数值模拟的方法,对不同液冷冷板的温度场分布进行模拟,从而分析不同柱状表面造型对冷板散热性能的影响,验证优化电子束表面造型参数。采用优化的电子束表面造型参数,设计制备出典型的间距、高度的柱状表面造型的液冷冷板试验件,通过散热性能测试分析不同表面造型结构对液冷冷板散热性能的影响。

1 液冷冷板散热效果仿真分析

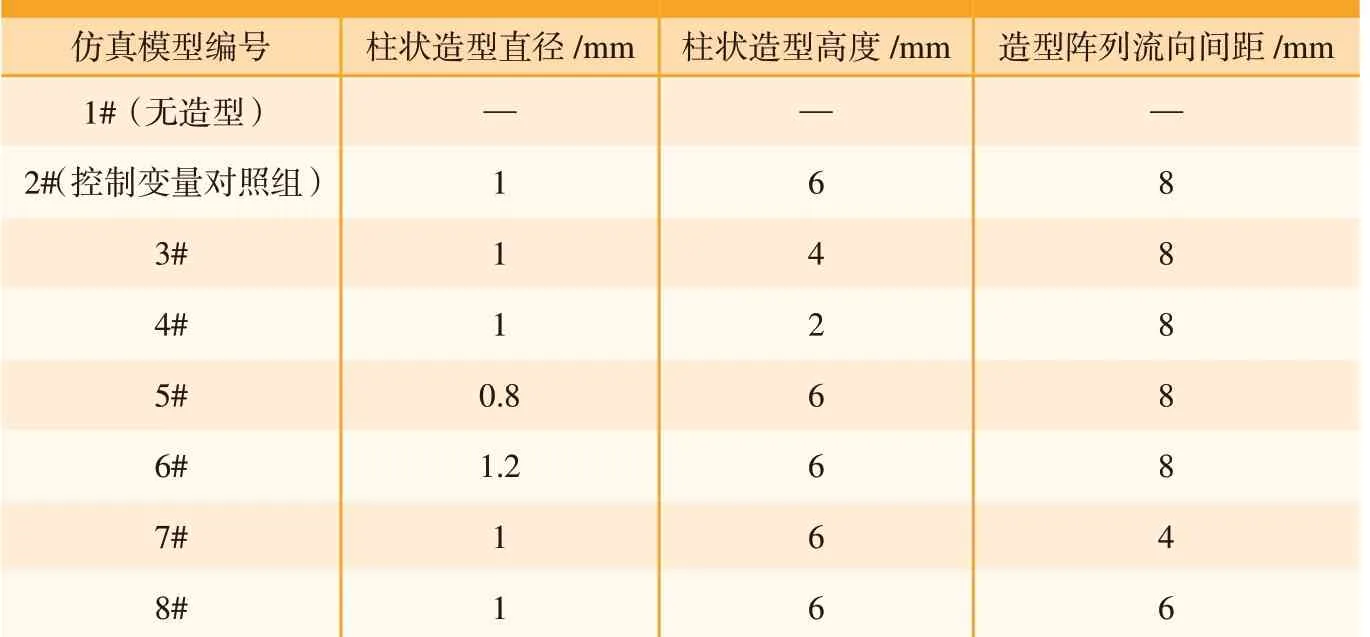

利用Creo软件,按某雷达配备的液冷冷板及其工况条件进行液冷冷板及发热芯片仿真模型的建立液冷冷板及发热芯片的仿真模型,如图1所示,其中,发热芯片的功率为20W,尺寸为2mm×5mm,热流密度为200W/cm2。芯片下方垫尺寸20mm×20mm×3mm的纯铜片模拟芯片载板或壳体。冷却介质选择乙二醇,入口温度27℃,流量为1L/h,出口压力0.1MPa。根据电子束表面造型技术在上述模型中的工艺可行性,以及不同表面造型对散热性能影响的预期,设计建立8个具有不同柱状表面造型的液冷冷板模型(表1),进行散热性能的仿真模拟。其中,柱状造型直径分为0.8mm、1mm和1.2mm 3种,柱状造型高度分为2mm、4mm、6mm 3种,造型阵列流向间距分为4mm、6mm、8mm 3种,并以1#无造型试样为空白对照,以2#为控制变量对照组。

2 电子束表面造型工艺优化

电子束表面造型工艺优化采用ZD150–15MH CV3M型真空电子束加工设备。根据仿真模拟结果,优化加速电压、聚焦电流、扫描束流、扫描时间等电子束表面造型参数,获得不同高度、不同流向间距等特征的柱状表面造型,制备不同的6063铝合金液冷冷板试验件。

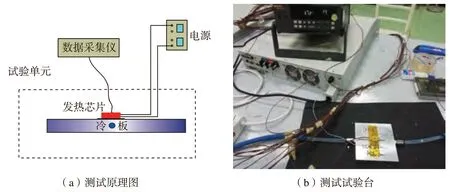

3 液冷冷板试验件散热性能测试

为了测试液冷冷板试验件的散热性能,将一发热电阻(尺寸为32mm×12mm)放置于冷板表面以模拟芯片的发热情况,通过测量发热电阻壳温和冷却液温度,确定不同冷板试验件的发热电阻与冷却液的温差,根据温差大小来评估其散热效果。测试条件:采用T型热电偶连接到数据采集仪进行温度记录,同时利用涡轮流量计测量系统流量,液冷源冷却液为60号乙二醇溶液,图2为散热性能测试原理图和试验台。将发热热阻安装在冷板上表面的流道中心处(假定冷板试样的带端盖面为下表面)。给予电阻恒定电流和电压,使其发热功率维持在85W,之后利用热电偶记录电阻壳温,利用液冷机组显示屏数据记录冷却液温度。通过试验数据记录分析,获得不同冷板试样的模拟芯片与冷却液之间温差变化,以确定冷板散热性能。

表1 不同液冷冷板模型尺寸参数Table 1 Size parameters of different liquid-cooling cold plate model

图1 液冷冷板模型剖面图Fig.1 Cross section of liquid-cooling cold plate model

结果与讨论

1 数值模拟结果

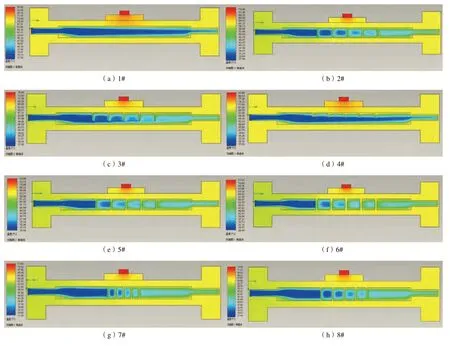

表2为冷板通道内具有不同表面造型时的散热性能模拟结果,图3为各试样截面的温度分布云图。冷板通道内无表面造型结构的1#试样芯片最高温度87.0℃,温升60.0℃。与1#试样相比,2#~8#试样通道内带有表面造型结构试样的芯片最高温度均有所降低,说明表面造型的冷板内冷却介质的换热能力更强,带走了更多芯片产生的热量,模拟结果表明表面造型的冷板散热效果有所提升。

比较分析2#、3#、4#试样,模拟结果表明柱状造型的高度变化对冷板换热性能有较大影响,从图3中可以看到,随着柱状造型高度由4mm降低至2mm,介质流经表面造型区域后其温度云图产生明显变化,冷板的散热效果由17.36%降低至5.36%,尤其是4#试样,在出口端介质温度仍然较低,说明介质未进行充分的换热。这主要是由于柱状造型高度越高,换热面积越大,同时由于表面造型柱对流道内冷却介质的扰动作用,强化了介质流体与表面造型结构之间的换热。

通过对比图3中2#、5#、6#试样的温度云图可以发现,不同的柱状造型直径会对介质流经表面造型时的温度变化有一定影响,但最终在出口端温度差异不大,结合表2的数据也能看出,表面造型的直径变化对冷板散热性能影响较小。综合分析2#、7#、8#试样,模拟结果表明柱状造型阵列流向间距越小,冷板散热效果越好。

从图3中也能看出,当流向间距为4mm时,介质流经表面造型后,温度迅速由27℃升至40℃,在较短的时间和路径上完成了热交换。这是由于表面造型柱阵列密集排布于发热源之下,最大程度减小了芯片散热路径,有利于芯片散热。

因此综合来看,当柱状造型直径1mm、高度6mm且相邻造型的流向间距为4mm时,冷却液与模拟发热芯片的温差为46.08℃,该冷板的散热性能最佳,与空白试样对比可提升23.23%。

2 不同柱状造型的电子束表面造型工艺优化及制备

根据上述数值模拟结果可知,冷却液通道中存在的柱状表面造型可有效提升液冷冷板散热性能。为了制备不同直径、高度以及流向间距的表面造型,需要在扫描波形、电子束流、扫描时间等参数上进行调整。首先,不同的流向间距主要靠调整电子束扫描波形来实现,而扫描波形的调整需要结合试验件待造型区域的空间位置和各造型单元之间的比例关系来实现,为了使制备不同流向间距时的各造型单元具备相同的比例条件,需要不断对扫描波形进行优化,以获得最佳的造型成形比例;其次,由于不同扫描波形下,电子束经过扫描路径时的能量和时间均产生了变化,相应地,制备出来的表面造型在成形上就会存在一定差异,因此,还需要在优化的扫描波形基础上,进一步匹配优化电子束流与扫描时间参数,以实现不同直径和高度的表面造型的高质量制备。

图2 散热性能测试Fig.2 Heat dissipation performance test

表2 冷板散热性能模拟结果Table 2 Simulation results of heat dissipation performance

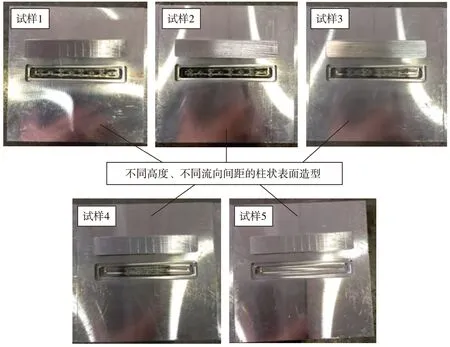

本研究采用精确控制电子束扫描轨迹、能量分布、扫描速度和扫描时间进行表面造型技术研究,同时结合波形(图形)的设计优化,获得了能够有效制备柱状表面造型的电子束扫描工艺规范,典型柱状造型如图4所示,单个柱状造型的截面形貌如图5所示,其高度约为3.8mm,柱状造型顶端直径为1.4mm,根部直径为2.4mm,表面成形光滑、无尖锐棱角。通过调整工艺参数和扫描图形,得到了不同特征的柱造型阵列,工艺参数见表3,制备的液冷冷板试验件如图6所示。

图3 通道内具备不同表面造型的冷板截面温度云Fig.3 Temperature distribution of cold plate cross section with different surfi-sculpt in channel

图4 经参数优化后的典型柱状表面造型Fig.4 Typical cylindrical surfi-sculpt after parameter optimization

图5 典型柱状造型截面形貌Fig.5 Section morphology of typical cylindrical surfi-sculpt

3 不同表面造型对液冷冷板散热性能的影响

在实际测散热性能测试过程中,为了保证测量数据的有效性,将冷板和模拟芯片一起用保温材料包裹,使测试过程达到热平衡状态[17]:

其中,Q1为冷却液换热量;m为冷却液质量流量;Cp为流体比热;ΔT为冷却液经过冷板前后的温差,Q2为模拟芯片发热量;U和I分别为模拟芯片的输入电压和电流。

由于采用Q1的计算方式计算换热量时易引入较多误差,如冷却液的比热会随温度发生变化,存在一定误差;冷却液经泵体在系统内循环时,也会由于涡轮的机械作用使流体流量发生一定幅度的波动,也容易产生误差;而冷板通道尺寸较小进出口处流体温度变化微小,测量过程中的误差较大。因此,在系统达到热平衡的状态下可通过Q2的计算方式计算冷板的换热量。通过换热量除以换热面积即可得到热流密度q。根据牛顿冷却公式:

其中,q表示热流密度;h表示换热系数;ΔTc表示模拟芯片与供液温差。

由牛顿冷却公式可知,在热源的热流密度恒定的情况下,各块冷板的换热系数与模拟芯片和供液间的温差成反比。因此可以通过模拟芯片与供的液温差计算各造型试板在相同热流密度输入下的换热系数。

各试样的换热系数以及散热性能提升数据见表4。

其中试样5为无表面造型试样,散热效果均是与其比较。

从测试结果来看,通道内有表面造型结构的冷板试样,其散热性能均优于空白(无造型)冷板试样,这与数值模拟得到的结果是一致的。电子束表面造型试样4的散热效果最好,散热性能提升达到了14.18%,这主要与电子束表面造型高度、间距密度相关,提高了结构散热面积。但试样1~4 的散热性能提升幅度差异较小,研究表明制备的柱状造型的差异对液冷冷板散热性能的提升贡献很小,这与柱状造型在冷却液通道中的体积占比有一定关联。受液冷冷板试验件结构尺寸和电子束表面造型技术特点所限,电子束表面造型的最大高度需≤4.5mm,因此,当柱状造型高度在小范围内发生变化时,冷板试样通道内的换热面积增加幅度不大,导致散热性能提升幅度相对也较小。另外,由于冷板通道尺寸较小,为了避免电子束扫描造成的局部过热现象,对柱状造型的数量进行了一定程度的限制,这也会导致冷板试样的换热面积增加值处于较低的水平,因此,在试验中调整柱状造型的高度和流向间距时,液冷冷板的散热性能提升并不明显。

表3 不同柱状表面造型的液冷冷板试验件及相关工艺参数Table 3 Liquid-cooling cold plate test pieces with different cylindrical surfi-sculpt and related process parameters

图6 不同柱状造型液冷冷板试验件Fig.6 Liquid-cooling cold plate test pieces with different cylindrical surfi-sculpt

表4 5类冷板试验件测试结果Table 4 Test results of five types of cold plate test pieces

基于上述分析,后续将继续探索:在小范围内制备更多数量的表面造型、制备高度更高的表面造型等研究。

结论

(1)通过数值模拟对液冷冷板的散热性能进行分析,结果表明电子束表面造型可有效提高冷板的散热性能;随着造型高度和直径的增加以及造型间距的减小,液冷冷板散热性能均有所提升,其中造型高度的影响最大,造型流向间距的影响其次,造型直径的影响最小。

(2)通过电子束表面造型工艺优化得到了表面成形光滑、无尖锐棱角的典型柱状造型,单个造型高度为3.8mm,造型顶端直径为1.4mm,根部直径为2.4mm。

(3)通过对不同表面造型的液冷冷板试验件散热性能测试分析,验证了电子束表面柱状造型可提高冷板散热性能达13%以上,柱高4.1~4.2mm、间距4.1~4.3mm的典型表面造型的散热性能最佳;但当柱状造型高度<4mm,且造型数量较少时,改变柱状造型特征对提升冷板散热性能的影响较小。