浅齿轮齿根激光冲击强化试验和仿真研究

李晨鹭,解丽静,程冠华,梁国祥

(1.北京理工大学机械与车辆学院,北京 100081;2.山西柴油机工业有限责任公司,大同 037000)

齿轮作为一种常见的传动机械元件,广泛应用于各种机械设备中,其所用材料多为高强度钢,具有传动准确、效率高、结构紧凑等诸多优点。但在其工作服役过程中,齿轮齿根部位长期受到交变弯曲应力作用,这是导致其发生疲劳断齿失效的主要原因。

激光冲击强化是一种新兴的表面强化技术,不仅能够在靶材表面形成残余压应力层,还能使表层材料晶粒细化甚至纳米化,提高金属表面耐磨性和抗疲劳性能[1]。目前,针对激光冲击强化的研究主要集中在激光束、约束层、吸收层等方面,且大多数研究的靶材模型为基础样块,在工程应用方面具有明显的局限性。本文以高强度钢的齿轮为研究对象,对齿轮实体进行有限元建模和激光冲击强化试验,并对齿轮齿根表面及内部残余应力的变化进行对比分析,为实际激光冲击强化工艺参数的优化提供指导。

有限元分析

1 激光冲击强化理论分析

激光冲击强化过程,应力波作用时间较短,约为几十ns,导致靶材的应变率高达105~107/s。考虑到激光强化过程中应变率对于材料特性的影响,选择Johnson–Cook本构模型对材料进行描述,该模型在应变率较高的情况下得到广泛应用,例如高速冲击、爆炸冲击等[2]。同时,由于激光冲击强化的过程是瞬时完成的,作用时间只有几十ns并且在整个强化过程中约束层的水流可以作为冷却液,因此在进行有限元仿真模拟时需忽略温度的影响[3],故将Johnson–Cook本构方程进行简化得到如下更为准确的本构关系表达式:

本文研究所用靶材材料为18Cr2Ni4WA,涉及的相关参数分别为:A为1010MPa,B为1409MPa,C为0.04,n为0.67为1/s。

在准确选取靶材本构的基础上,为保证激光冲击强化仿真模拟的准确性,还需对激光冲击波压力进行理论分析。

激光冲击波压力转换计算采用当今国际上最通用的Fabbro激光压力波转换模型[5]。具体计算参数与冲击试验保持一致:脉冲能量30J,光斑直径4mm,脉冲宽度15ns。峰值压力与激光参数之间的函数关系式为:

式中,α为激光作用下内能转化成热能的系数,一般取0.1~0.15;I为激光功率密度,GW/cm2;靶材18Cr2Ni4WA的声阻抗为Z1=4.34×106g/(cm2·s);约束层水的声阻抗为Z2=2.39×106g/(cm2·s);合成声阻抗为Z=4.53×106g/(cm2·s)[6]。将相关参数代入方程,最终计算得到激光功率密度为14.33GW/cm2,激光冲击强化冲击波压力最大值为4.5GPa。

激光冲击波压力在空间上的分布选取高斯分布,分布计算式为[7]:

式中,P(t)为压力波随时间变化函数;为压力波在空间上的分布函数;r为激光冲击范围内任意一点到作用中心的距离。

激光压力波关于时间分布的特性,根据相关研究[8–9],本文仿真模型压力波持续作用时间取3倍激光脉宽,压力波上升与衰减时间分布采用“急升缓降”模型,得到的激光冲击强化压力波时间分布模型如图1所示。

2 分析步设置

整个激光冲击强化模拟分析过程主要由动态冲击和静态回弹两部分组成,分别采用ABAQUS/Explicit和ABAQUS/Standard两个不同的求解器进行分析求解。图2为激光冲击强化仿真模拟过程中靶材内部4种能量的变化曲线,可以看出在激光冲击产生的压力波作用下,外力总功中的部分能量,由于靶材的弹塑性变形而转换成材料内部的动能以及内能,在动态分析时间达到5000ns后,材料内部塑性变形稳定、黏性耗散能逐渐增加导致动能及内能开始逐渐减小,最终部分的内能转换成材料弹塑型变形能储存起来,而动能最终趋向于0,因此本文以5000ns为动态分析的求解时间。而后将ABAQUS/Explicit模块中的冲击仿真结果传递至ABAQUS/Standard模块,进行靶材静态回弹过程模拟。

3 有限元模型

激光冲击强化的齿轮实体模数m=4,齿数z=54,利用Pro E软件进行实体齿轮建模,对整体齿轮进行裁剪得到仅有双齿的模型,如图3所示。

将双齿模型导入ABAQUS软件中,由于双齿模型为对称结构,故只选择一个齿加半个宽度齿根的对称模型,如图4所示。为了更贴合实际加工状态,单齿模型下部采用无限元网格(CIN3D8),避免压力波在边界处产生反射;模型上部有限元部分网格类型选择8个结点的六面体三维减缩积分单元(C3D8R),由于强化过程只是在齿轮的齿根部进行,因此在划分网格时只需将齿根处网格进行细化,横向网格大小为150μm,纵向层深方向网格大小为100μm,避免“残余应力空洞[10]”现象的产生,其他部分则划分较疏网格以节约计算成本及时间。模型底部设置固定边界条件,侧面设置对称边界条件,选择相对中间部分进行搭接率为50%的7点连续激光冲击,具体强化路径如图5所示。

图1 压力波时间特性分布模型Fig.1 Temporal pressure profile

图2 靶材内部能量变化曲线Fig.2 Energy-time variation curve

图3 齿轮三维模型Fig.3 Gear 3D model

图4 齿根三维有限元模型Fig.4 Schematic illustration of 3D gear root FEM simulation

图5 齿根激光冲击强化路径示意图Fig.5 Specific shock path of gear root

表1 18Cr2Ni4WA高强钢化学成分(质量分数)Table 1 Chemical composition of 18Cr2Ni4WA strength steel %

试验验证

1 材料与试样

激光冲击强化试验所用材料为高强度合金渗碳钢(18Cr2Ni4WA),其化学成分含量如表1所示。强化试验所用齿轮(模数为4,齿数为54)如图6所示,经过回火及渗碳处理(渗碳层深度为0.75mm),金相组织为针状马氏体,如图7所示。

2 强化试验及残余应力检测

试验所用激光器由航空工业制造院提供,型号为Gaia R–1064,激光光斑直径4mm,脉冲能量30J,脉宽为15ns,波长为1064ns,激光冲击频率为1Hz。在此基础上对齿轮沿齿根方向进行搭接率为50%的7点连续冲击强化。为检测冲击区域的残余应力分布情况,采用X射线无损检测方法。测量设备为爱思特应力技术公司生产的X–350A型X射线应力测定仪,所用X射线靶材为与钢相匹配的Cr靶,衍射晶面为(211),X光管高压为20kV,电流5mA,准直管直径为2mm;选用4站Ψ角的测量方式,衍射峰峰值角度在155°左右,2θ高角选为162°,底角选为148°,测量方法选用侧倾固定Ψ法。测量方向选择平行于齿根路径和垂直于齿根路径两个方向。具体测量点位置分布如图8所示。

图6 齿轮实体Fig.6 Actual gear model

图7 金相组织Fig.7 Metallographical structure

图8 强化件表面应力测量点的选取Fig.8 Location of measuring points on surface

结果与讨论

1 仿真结果

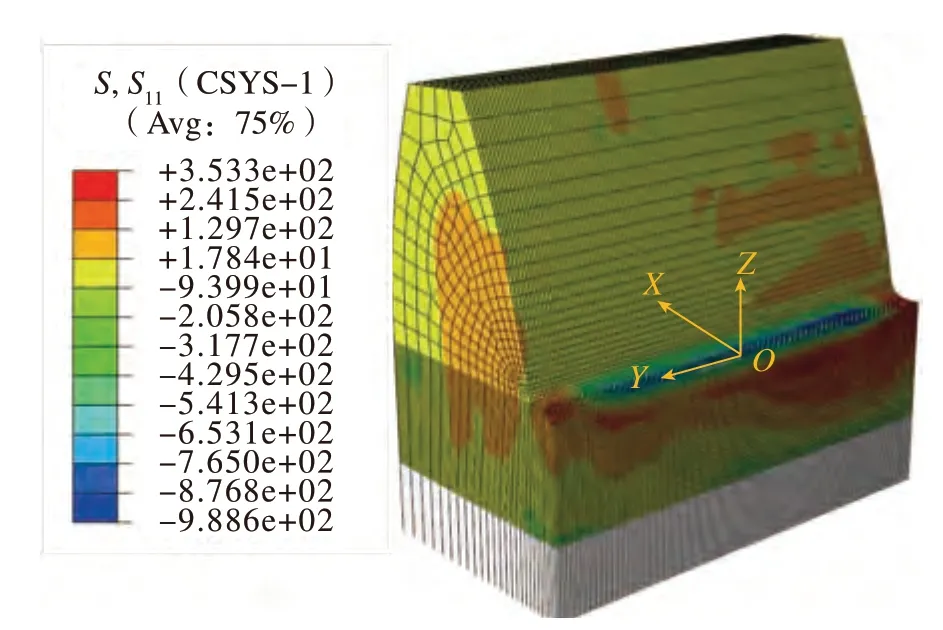

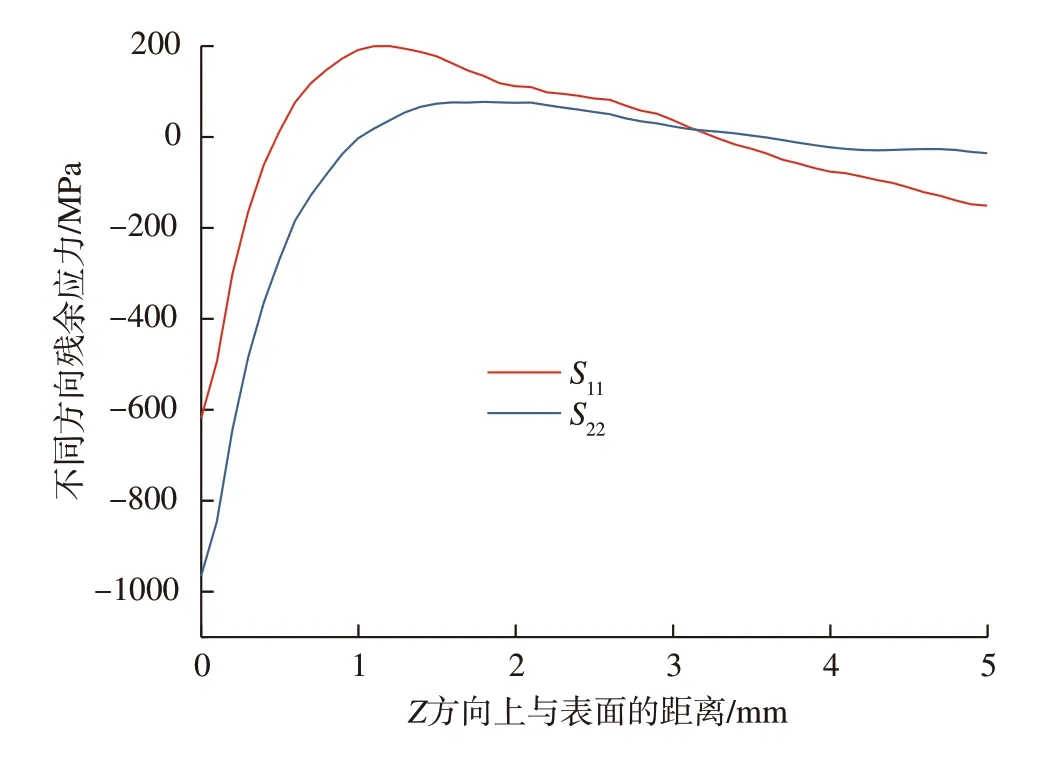

图9~12分别为齿根激光冲击强化仿真模拟结果云图及其相应的残余应力分布曲线。图9、10为X轴(S11)方向及Y轴(S22)方向的残余应力云图,图11、12分别为齿根表面不同方向残余应力分布曲线和齿根层深不同方向残余应力分布曲线。由仿真结果云图可以看出,经过7点的连续激光冲击强化后,在强化区域形成一定深度的残余压应力层,最大残余压应力值在S11方向上为–988.6MPa,在S22方向上为–1036MPa;从表面残余应力分布曲线中可以看出,在激光光斑作用范围内S11方向平均残余压应力值小于S22方向的,其中S11方向平均残余应力值为–640.6MPa,S22方向为–904.8MPa;从深度方向残余应力分布曲线中可以看出,最大残余压应力值出现在冲击表面,S11方向及S22方向残余应力层深度分别为0.46mm和1.02mm。因此对于此齿根部分的激光冲击强化,沿X轴方向的平均残余压应力绝对值及残余压应力层深度均小于沿Y轴方向。

图9 S11方向残余应力云图Fig.9 Residual stress in S11 direction

2 试验结果与仿真结果对比

图10 S22 方向残余应力云图Fig.10 Residual stress in S22 direction

图13、14为齿轮齿根7点连续激光冲击强化后,表面S11方向及S22方向上,试验所测9个数据点与仿真模拟结果对比曲线。可以看出,冲击表面上两个方向的仿真模拟残余压应力值均稍大于试验所测值,S11方向上仿真模拟最大残余压应力值为–904MPa,试验所测最大值为–643MPa,S22方向上仿真模拟最大残余压应力值为–1036MPa,试验所测最大值为–925MPa。无论是仿真模拟结果还是试验结果,S22方向残余压应力值总体上大于S11方向。分别计算试验所测中间7个数据点(去除两侧强化边缘处的两点)的平均残余压应力值和7个数据点对应范围内仿真预测模型上的残余应力均值可以发现,S11方向试验平均残余压应力为–595MPa,仿真平均残余压应力为–683MPa,模型对于S11方向残余应力值预测误差约为14.8%;同理得到S22方向试验平均残余压应力为–834MPa,仿真平均残余为–953MPa,模型对于S22方向残余应力值预测误差约为14.3%。针对预测误差产生的原因,本文认为主要是由于试验所用试样块及齿轮材料内部初始应力并不为0,初始毛坯材料在经过加工以及多种处理方式后在其内部存在着一定的应力,这种应力的存在将对激光冲击强化所产生的残余应力造成影响。虽然本文所用激光冲击强化有限元模型的分析结果不能和试验结果完全相同,但其预测误差均在15%以内,且反映的激光冲击强化规律和试验是吻合的,故此方法可以作为研究激光冲击强化工艺的有效手段。

图11 齿根表面不同方向残余应力分布曲线Fig.11 Residual stress across surface in different direction

图12 齿根层深不同方向残余应力分布曲线Fig.12 Residual stress along depth in different direction

图13 齿根表面S11方向残余应力分布曲线Fig.13 Residual stress across surface in S11 direction

结论

(1)通过将仿真结果同试验结果对比分析可知,所建立的齿轮齿根多点激光冲击强化有限元模型可以较好地预测实际激光冲击强化结果,针对强化后不同方向表面残余应力值的预测误差均在15%以内,准确揭示了激光冲击强化作用规律,为后期齿轮齿根强化工艺的优化提供了理论模型。

(2)试验结果和有限元仿真结果均表明,激光冲击强化可使18Cr2Ni4WA高强度钢齿轮齿根部位产生明显的残余压应力层,但不同方向残余压应力分布略有不同,平行于齿根路径方向的平均残余压应力小于垂直于齿根路径方向平均残余压应力。因此,激光冲击强化后的齿轮齿根垂直于齿根路径方向的抗疲劳性能比平行于齿根路径方向更强。

图14 齿根表面S22 方向残余应力分布曲线Fig.14 Residual stress across surface in S22 direction