浅谈几种典型镁合金激光表面改性技术*

黄泽亚,管迎春,2,3

(1. 北航合肥创新研究院跨尺度激光制造研究中心,合肥 230012;2. 北京航空航天大学机械工程及自动化学院,北京 100083;3. 北京航空航天大学大型金属构件增材制造国家工程实验室,北京100083)

近年来,随着航空航天设备燃料经济性的要求和汽车轻量化以及智能电子设备便携化的趋势,人们对轻合金越来越感兴趣。镁合金的密度是三大轻合金(镁合金、铝合金和钛合金)中最低的,其密度是铝的2/3,是钢的1/4,镁合金同时也是最轻的工程合金。由于质轻以及比强度高的特点,镁合金在航空航天、汽车和电子行业等领域得到越来越多的应用。镁合金和人体骨骼的弹性模量相近,同时在生理环境中具有良好的生物相容性和可降解性,作为生物医学植入材料而受到广泛关注[1–2]。

虽然镁合金作为工程金属和植入材料具有诸多的优势,但镁和镁合金是一种活泼金属,耐腐蚀性和耐磨性较差,成为限制其广泛应用的短板。一般来说,腐蚀和磨损是发生在表面的行为,会对镁合金的使用寿命产生严重的影响。可通过镁合金表面改性的手段来提高耐腐蚀性能和耐磨损性。目前已经发展了多种镁合金的表面改性方法,这些表面改性可分为3大类:(1)基于化学的表面处理方法,如水热处理、碱热处理、化学钝化、化学转化膜、溶胶凝胶覆膜、聚合物膜包覆、CVD等;(2)基于电化学的表面处理方法,包括阳极氧化、微弧氧化、等离子体电解氧化、阴极等离子电解沉积、电泳沉积等;(3)基于物理的表面处理方法,包括物理气相沉积、离子注入、溅射镀膜、激光表面处理等[3]。

激光加工是近年来发展迅猛的一种高能束加工方法,由于具有高度的柔性、可扩展性和较高的生产效率,激光被广泛应用于材料加工、表面改性和再制造等领域[4]。通过选择不同的激光和改变激光参数,激光可在镁合金的表面进行表面熔凝、表面合金化、冲击喷丸、熔覆和表面图案化等多种表面处理。多种激光表面改性技术中,激光表面熔凝(Laser surface melting,LSM)是最简单的,不涉及送粉系统,且不需要浸没在液体中,是最清洁的表面处理方法[5]。LSM经历快速的熔化和凝固过程,改变表面形貌和显微组织,从而强化表面性能[6]。激光表面纹理化(Laser surface texturing,LST)是通过激光在金属的表面加工出纹理,通过LST制造出来的沟槽通常可以增强细胞的黏附性或者和其他表面改性工艺相结合,增强改性效果。激光表面熔覆(Laser cladding,LSC)实际上是通过激光将异质粉末焊接在合金表面,形成有一定厚度的异质覆层,该工艺涉及表面熔化过程。在LSC工艺中,硬质陶瓷颗粒通常引入到熔覆层中以增强熔覆层的表面硬度。本文主要介绍这3种激光改性技术处理镁合金表面带来的组织形貌演变和表面特性的改变。

激光–镁合金相互作用

激光照射到材料表面,一部分被反射,余下的被吸收。金属材料对激光的吸收率显著影响着激光加工的有效性。入射激光辐射产生的激发电子在电子–声子弛豫期间将能量转移到声子,并且该能量通过金属的晶格振动进行重新分配,材料的温度迅速升高,达到熔点以后形成熔池,热向周围扩散,材料的热扩散系数或热导率对温度的分布有着决定性的作用。各向同性的传热控制方程可表示为[7]:

其中,ρ是材料密度;c是材料的比热容;k是材料的导热系数;T是温度;q是传热介质每单位体积产生的热量;t是时间。

由于温度梯度和液面张力的存在,熔池中的液态金属发生对流,熔池中的液流受到浮力、重力、表面张力和等离子力的驱动。其中表面张力梯度引起的对流称为Marangoni流,对熔池和表面形貌有较大的影响。Marangoni对流的控制方程为[8]:

其中,μ是动态黏度;σ是表面张力。

在激光持续加热过程中,熔融的合金发生剧烈的气化行为。激光表面熔化AZ91D Mg合金引起合金元素的选择性汽化问题通过一个巧妙的试验进行研究。利用平行于激光束的Si基板收集激光照射过程中产生的羽流,Si衬底和激光烧蚀点之间的距离为3mm。使用TOF–SIMS、EDS定量测算Si衬底上沉积的激光羽流元素的表面和深度的分布,通过质谱成像(MRI)分析羽流中元素的分布,如图1所示。研究发现激光沉积羽流中的镁铝比低于基材,但在羽流的远端,距离烧蚀中心越远,镁铝比逐渐降低,这意味着在激光熔化过程中,Mg元素比Al元素更容易气化,且Al蒸气在羽流中更容易扩散迁移[9]。这个试验通过二次离子质谱定量分析激光表面熔化镁合金过程中的元素选择性气化问题,为分析激光处理的材料组织演变提供依据,有助于深入理解激光–镁合金相互作用机理。

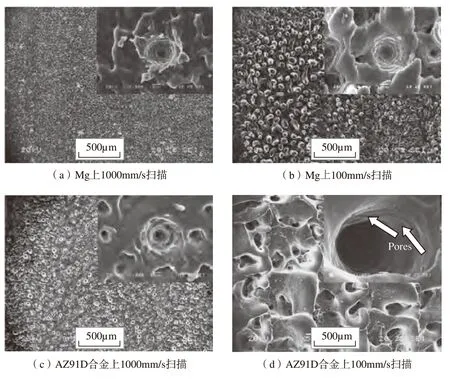

在激光强烈的热效应下,镁或镁合金熔融物形成暴沸,在过热液体层中产生气泡,气泡在压力和温差的驱动下绝热膨胀,当气泡大小超过临界尺寸,就会破裂为蒸气和液滴的混合物,形成爆炸沸腾,熔融物喷出后,形成火山口状的凹坑,如图2所示。在随后激光重叠扫描过程中会再次形成气泡,产生气泡振荡现象,因此在凹坑壁上形成波纹结构[10]。

熔池在光斑移走后迅速发生凝固,液固界面在温度梯度的驱动下向液体中推进,凝固组织可能以平面或者枝晶的形式生长,取决于液固界面稳定因子G/R,G是温度梯度,R是凝固速率。大的G/R导致平面生长,较小的G/R导致枝晶生长[11]。由于激光熔凝过程中的冷却速率极大,往往形成枝晶组织。凝固过程伴随着元素的重新分布,第二相的形核和析出,不同的动力学条件会导致不同的组织形态。

图1 通过质谱成像(MRI)分析羽流中元素的分布Fig.1 Analysis of element distribution in plume by mass spectrometry (MRI)

激光表面熔凝

1 激光熔化镁合金的组织形貌演变

由于激光表面处理的快速熔化和凝固能力,镁合金表面通常会形成细晶组织,表面形貌也发生了改变,熔凝层的深度和激光工艺参数以及合金的成分有关。

Li等[7]从凝固组织的横截面分析了MB26和AZ80两种镁合金激光熔化层的深度和显微组织,如图3所示。MB26合金的平均熔化层厚度值为(296±21)μm,熔凝层的平均粒径为(9.2±1.6)μm,原样合金的晶粒尺寸为(133±33)μm。AZ80合金的平均熔化层厚度值为(190±22)μm,熔凝层的晶粒尺寸非常细小,原样合金的平均晶粒尺寸为(28.1±5)μm。可见激光表面熔凝能明显细化晶粒,晶粒细化主要是因为激光表面处理的冷却速度极快,晶粒来不及长大。MB26熔融层的厚度更高,这是因为该成分的合金激光吸收效率较高,激光熔化过程中等离子体附着量更高。使用3D激光扫描共聚焦显微镜绘制了镁合金激光重熔镁合金表面轮廓。在LSM工艺之后,MB26合金的平均粗糙度值从0.525μm降低至0.166μm,AZ80合金的平均粗糙度值从0.515μm降低至0.308μm。激光熔化处理镁合金获得光滑表面主要有表面张力,对流和合金元素等多种原因,其中受表面张力和热驱动的Marangoni流是液体金属从热区流动到冷区,熔池和基材之间较高的表面张力梯度有利于金属液体的流动从而获得较为光滑的表面。AZ80含有更高的合金元素,其中Al元素含量达9.1%,因为合金元素的选择性蒸发问题,激光重熔后的AZ80合金表面粗糙度比MB26合金粗糙度高。

图2 纳秒脉冲Nd:YAG激光以不同的扫描速度在Mg和AZ91D合金表面上产生的激光坑的SEM图像Fig.2 SEM images of laser-induced craters on Mg and AZ91D alloy surfaces by nanosecond pulsed Nd

图3 激光表面熔化的镁合金熔池表面模拟热轮廓图和样品横截面SEM图Fig.3 Surface temperature contour and cross-sectional morphologies of laser surface melted Mg alloy

在镁合金的激光熔化过程中,第二相也溶入熔池中,第二相可能以不同的形态析出或者形成过饱和固溶体溶解在母相中。研究α相和第二相的组织演变是了解激光表面改性本质的基础。

Guan等[12]研究了激光熔凝的铸态AZ91D镁合金的显微组织发展和第二相演变。采用Nd:YAG激光系统(波长1064nm),扫描速度10mm/s,脉冲持续时间1.0ms。铸态AZ91D镁合金的典型组织中,块状β–Mg17Al12在晶界分布,而薄片状的β–Mg17Al12组织从镁合金晶粒边界向内部生长,如图4(a)所示。经过激光重熔后,AZ91DMg合金的显微组织得到了极大的细化,在熔融区观察到典型的蜂窝/枝晶状结构以及线状结构,如图4(b)和(c)所示。在熔融区随机分布着50~200nm的析出物,如图4(d)所示,选区电子衍射和电子能谱分析确定为β–Mg17Al12相。在AZ91D镁合金的激光熔化区,快速凝固和选择性气化导致Al元素的含量显著增加,合金溶液中的Al过饱和,发生共晶反应,导致了蜂窝/枝晶状和线状结构;而在重叠扫描过程中,高度过冷的α–Mg基体和均匀的结构为β–Mg17Al12相的形核析出创造了热力学和动力学条件,导致形成随机分布的纳米析出相。

Ma等[13]采用连续波长的光纤激光器熔化镁合金(Mg–6Gd–0.6Ca)表面,通过扫描电镜分析Mg–Ga–Ca合金显微组织发现,原始合金的基体为等轴的α–Mg相和在挤压方向上带状分布的β–Mg5Gd,激光表面处理后,凝固组织变为α–Mg单相。由于激光处理高的冷速增加了Gd在Mg中的溶解度,形成的过饱和固溶体在凝固过程中几乎没有枝晶偏析。

图4 AZ91D镁合金激光处理前后的典型组织Fig.4 Typical microstructure of AZ91D Mg alloy before and after laser treatment

除了合金成分的影响,激光的工艺参数对镁合金的熔凝组织也会产生影响。脉冲激光的不同脉宽选择对材料的热效应有明显的差异,进而影响组织性能,一般低频脉冲适合深熔加工,而高频脉冲更适合精细加工。Guan等[14]对比研究了毫秒和纳秒脉冲Nd:YAG激光辐照下AZ91D镁合金的凝固组织,在激光熔化后的凝固组织中发现许多细小的α–Mg相和β–Mg17Al12金属间化合物。毫秒激光照射的表面上观察到周期性且连续的结构,并且熔池深度大于100μm。凝固组织主要是大量的蜂窝/枝晶结构夹着大量的β–Mg17Al12纳米颗粒。而在纳秒激光熔凝的镁合金表面上发现了微米孔,且熔池深度只有50μm。由于毫秒脉冲激光具有足够的熔深,更适合镁合金的表面处理。

激光扫描镁合金熔化表面,在相邻的两道之间有一定的重叠,重叠宽度和道宽之比为重叠率或者搭接率(图5[15])。激光重叠率对组织形貌有影响,Guan等的研究表明在低重叠率下,重叠区具有2~3μm尺寸的蜂窝结构,由于低重叠率下发生不均匀的凝固和收缩,产生高的拉应力,导致微裂纹的产生。从图6可以看出,当重叠率从25%提高到75%时,熔池周围的凝固前沿附近发生了蜂窝状结构向枝晶结构的转变,且重叠区域的枝晶增多。同时,随着重叠率的提高,由于合金元素的选择性气化增加,Mg的蒸发加剧,Al的浓度增加。根据热流模型进行数值分析,在高重叠率下,平均温度梯度降低,最大液体速度减小而表面张力增加,出现强的Marangoni对流效应,从而在熔池中产生均匀的微观结构[15]。

图5 激光重叠扫描示意图Fig.5 Schematic diagram of laser surface melting process

图6 不同重叠率下AZ91D镁合金凝固组织的TEM照片和第二相的选区电子衍射Fig.6 Transmission electron microscopy showing solidification microstructure in AZ91D Mg alloy before and after laser melting with increasing overlapping rate and SAD pattern from one of these particles exhibiting β-Mg17Al12 structure

2 激光熔凝镁合金表面性能的变化

镁合金不耐腐蚀的原因有:(1)电极电位负值高;(2)表面氧化层结构松散。镁的标准电极电位为–2.34V,接触其他的常见金属一般作为阳极发生电化学氧化。同时镁合金中作为基体的α–Mg相的电位也比基体中分布的金属间化合物(如β–Mg17Al12)负,微观组织的不均匀会促使形成微伽伐尼电池,微电池的形成更加速了镁合金的腐蚀。镁合金的α–Mg相缺少马氏体相变机制,原始组织中主相晶粒粗大,其粗大的第二相分布在晶界,第二相强化效果较弱,因此未经表面处理的镁合金硬度低,耐磨性差。镁合金的耐腐蚀性和耐磨性可通过激光熔凝调整表面组织来改变,激光熔凝同时也改变了镁合金的表面能。

Guan等[16]研究了激光熔凝AZ91D镁合金的表面能和浸润性的变化,通过接触角的测量发现,镁合金的表面经过激光重熔处理后,接触角明显降低了:对甲酰胺的接触角从70.21°降低到47.34°,对去离子水的接触角从72.88°降低到51.55°,对乙基乙二醇的接触角从63.75°降低到32.97°。通过杨氏方程,结合酸碱理论和三液张力法,计算出激光表面重熔处理镁合金的表面能从25.80mJ/m2增加到 40.76mJ/m2,其中的极化表面能从4.83mJ/m2增加到13.53mJ/m2,表面能的提高来自于激光重熔处理后表面微结构的优化(主要是细化的蜂窝/枝晶结构)和表面成分选择性气化产生的Al元素富集。

Li等[7]对MB26和AZ80镁合金进行了激光表面熔凝,对硬度和电化学腐蚀行为进行了评估。MB26合金的显微硬度值从约70HV增加到105HV,AZ80合金的显微硬度值从大约80HV增加到100HV。由于第二相在基体中均匀分布,对位错产生强烈的钉扎作用,导致激光重熔处理的镁合金表面强度和显微硬度显著提高,与此同时,重熔层的晶粒细化也对显微硬度的提高有贡献。通过测量极化曲线发现MB26和AZ80合金的腐蚀电势值在正方向上分别偏移了约0.122V和0.06V,由于MB26合金的熔融层厚度更大,因此抗腐蚀能力有较大的提升。

激光表面纹理化

镁合金不耐腐蚀导致在生理环境下高的降解速率,将使得pH值快速升高,离子大量释放到培养基中可能导致细胞毒性。传统AZ系列的商用Mg合金可能会因含有Al元素而具有生物毒性的风险,而Gd是一种具有良好生物相容性的稀土元素,含Gd的镁合金表现出良好的生物相容性,但在生理环境下降解速度仍然较高。利用激光表面熔凝技术可以提高镁合金耐腐蚀能力,同时结合激光表面纹理化技术增强细胞的粘附。

Zhang等[17]采用连续波光纤激光器对Mg–Ga–Ca合金进行表面熔凝处理,然后采用Yb:KGW固态激光二极管(飞秒激光,800fs)在激光熔凝的表面上诱导产生周期性表面结构(LIPSS),通过Nd:YAG激光器(皮秒激光,600ps)产生线性凹槽。LIPSS周期为865nm,平均高度约为200nm;线性凹槽宽度为110μm,深度约为80μm。由于激光重熔产生的组织均匀化,Mg–Ga–Ca合金的耐腐蚀能力提高。未处理的样品、激光表面熔凝样品、激光熔凝+LIPSS样品以及激光熔凝+微沟槽样品的硬度值分别是1.38GPa和2.01GPa,1.83GPa和1.96GPa。对于激光熔融样品,其硬度明显高于激光熔融和LIPSS以及激光熔融和微槽样品。硬度的提高可归因于固溶强化的作用和熔融层中Gd含量的增加。由于激光改性表面硬度提高以及表面纹理化降低接触面积,其耐磨性能得到改善。通过细胞在生物材料上的粘附行为评估生物相容性。未处理的样品、激光表面熔凝样品、激光熔凝+LIPSS样品以及激光熔凝+微沟槽样品的细胞活力分别为1%、94%、68%和61%。激光表面熔凝样品具有最高的细胞活力,由于LIPSS和微凹槽结构破坏了熔凝表面的完整性,样品的耐腐蚀能力略有降低,导致细胞活力比激光表面熔凝样品低。体外细胞培养表明,飞秒激光在熔凝的表面上产生的亚微米表面结构可以为细胞提供持久的机械刺激,从而导致可控的细胞形状。皮秒激光在熔凝的表面上产生的微米级表面结构可能会由于排斥细胞的作用而影响细胞的分布。

Nie等[18]通过连续激光处理Mg–Gd–Ca镁 合 金,扫 描 速 率 为70mm/s, 光斑重叠率为40%,随后再通过另外的Nd–YAG激光在熔凝的表面进行图案化,由于β–Mg5Gd相溶解在α相中形成过饱和固溶体,导致凝固组织中α相的Gd含量增加,而β–Mg5Gd第二相颗粒的数量降低;样品在HBBS溶液中的腐蚀电位和腐蚀电流密度均发生了降低;由于第二相颗粒数量的减少,“微电池”腐蚀效应减弱,使得激光熔凝样品的耐腐蚀能力增强。通过体外细胞培养来考察MC3T3–E1细胞在镁合金表面的粘附活性和增殖能力,分别在细胞培养12h、24h和48h后,测量细胞的光学密度(OD),如图7所示[18],未经表面改性的镁合金,细胞很难在表面存活;而经过激光表面熔凝和表面纹理化处理的两组样品,细胞能很好地粘附和增殖,细胞倾向于在沟槽之间生长,由于纹理化破坏激光熔凝表面的完整性,腐蚀速率略有增加,导致纹理化表面培养的细胞数目略有减少。

微弧氧化(MAO)技术已被广泛用于改善镁合金的表面性能,但是MAO涂层和镁基底是分层的系统,而且MAO处理化学氧化通常导致大孔的密度过高,降低了涂层和镁基板之间的接触面积,从而导致弱的粘合强度。Li等[19]利用激光表面纹理化技术增强镁合金表面和微弧氧化层的界面结合。利用皮秒脉冲光纤激光在挤压的Mg–Gd–Y–Zn–Zr合金表面制造了厚度约为16μm的凹槽纹理和网格纹理,如图8所示[22]。LST增加了MAO涂层和基底的接触面积,研究表明网格纹理的增强作用更大,网状纹理结合的MAO涂层的孔密度显著降低,而表面粗糙度从1.89μm降低至0.97μm,MAO涂层剥离率降低了68.6%,结合强度提高了35.7%。由于孔密度和表面粗糙度的降低以及结合强度的提高,通过激光纹理化的MAO涂层进行中性盐雾测试1000h没有起泡或部分塌陷,显示镁合金的耐腐蚀能力得到增强。该研究显示了激光纹理化在增强微弧氧化层结合强度方面的优势,该方法也可以广泛用于增强其他类型的涂层和基底层的界面结合。

图7 CCK–8测量的细胞在不同样品表面增殖的光学密度Fig.7 Cell proliferation on different sample surfaces evaluated by CCK-8 test

图8 LST镁合金上的MAO涂层工艺示意图Fig.8 Schematic of MAO coating process on to LST Mg alloy

激光表面熔覆

与表面熔凝以及表面合金化相比,激光熔覆能够在镁合金表面堆积一层厚的包含硬质陶瓷颗粒的覆层,能极大地提高表面硬度、耐磨性和耐腐蚀性。为了对比镁合金表面熔覆改性效果,对Mg–Gd–Y–Zn–Zr合金分别进行了激光表面熔凝和熔覆。其中表面熔凝在氩气保护下进行,采用2.0kW的CO2激光,光斑重叠率为50%,扫描速率为50mm/s。对于激光熔覆,采用铝粉(包含5%的SiC粉,加入SiC粉的目的是提高表面硬度和耐磨性)铺粉的方式,粉层厚度为0.5~0.8mm。激光功率调整为0.8kW,扫描速率为5mm/s, 光斑直径为1mm,光斑重叠率为30%,在氮气保护下进行熔覆。

激光熔凝Mg–Gd–Y–Zn–Zr合金的横截面形貌如图9所示,表面熔凝层深度约为248μm,熔凝界面相对平滑,熔凝层的界面处主要由约15μm的细晶粒组成,熔凝层包含较多的Mg5(Gd,Y,Zn)相。激光熔覆Mg–Gd–Y–Zn–Zr合金的横截面形貌如图10所示,熔覆层厚度约为1250μm,熔覆层致密无缺陷,且和基底镁合金结合良好。对熔覆层进行成分分析,发现主要由Mg2Si、Mg17Al12、SiC和Al4C3相 组 成,显然在熔覆过程中,熔融的Mg和Al、SiC发生了反应。对熔凝层和熔覆层进行表面硬度测试,熔凝层的最大显微硬度为125HV,而熔覆层的最大硬度能达到260HV(基底的显微硬度为85HV)。可见熔覆层的硬度超过熔凝层的两倍,这是由于复合熔覆层具有精细的微观结构和硬陶瓷颗粒的存在。

图9 激光熔凝Mg–Gd–Y–Zn–Zr合金的横截面形貌Fig.9 Cross-section image of laser surface melted Mg–Gd–Y–Zn–Zr alloy

图10 激光熔覆Mg–Gd–Y–Zn–Zr合金的横截面形貌Fig.10 Cross-section image of laser surface claded Mg–Gd–Y–Zn–Zr alloy

测试镁合金在原始态、LSM、MAO和LSC表面处理条件下,在3.5% NaCl溶液中的腐蚀电位Ecorr和电流密度Icorr如表1所示,LSC样品的腐蚀电位绝对值和腐蚀电流密度均明显低于其他样品,Icorr值比MAO样品低2个数量级,比LSM样品低3个数量级。可见通过激光熔覆工艺明显提高了镁合金的耐蚀性。

结论

(1)激光和镁合金表面发生强的热相互作用,加热和冷却速度极快。由于合金元素的选择 性气化造成成分的变化,在温度梯度、表面张力梯度和合金元素影响下的对流对镁合金的表面形貌产生影响。由于激光熔凝的镁合金表面粗糙度降低,可利用激光对镁合金进行打磨抛光。激光熔凝的镁合金表面也增大了表面能,可利用这项技术改变材料的浸润性。

(2)镁合金经过激光表面熔化后,凝固组织主要是蜂窝/枝晶状结构,和原始的铸态组织相比,发生晶粒细化,组织均匀化,并且成分偏析得到改善。特别是第二相的溶解,有利于减少组织中的“微电池”,提高耐腐蚀性,降低镁合金在组织液中降解速率,提高生物相容性。激光快速熔凝产生的细晶组织能够增强表面硬度,提高耐磨性。激光的脉冲频率,扫描速率和光斑重叠率也对凝固后的表面形貌、组织和裂纹缺陷等产生影响。

(3)在激光熔凝表面上进行的表面纹理化制造的亚微米结构可以控制细胞生长形态,但由于破坏了表面完整性,导致耐腐蚀性能略微降低,从而影响细胞活性。但是在纹理化的表面进行MAO工艺,能够显著提高MAO涂层和基底的结合强度。

表1 原始Mg–Gd–Y–Zn–Zr合金和不同表面处理样品在3.5% NaCl溶液中的腐蚀电位和腐蚀电流密度Table 1 Corrosion electric potential and current density of pristine and different surface treated Mg–Gd–Y–Zn–Zr alloy in 3.5% NaCl solution

(4)激光表面熔覆工艺能够在镁合金的表面制造更厚的异质覆层,特别是包含硬质陶瓷颗粒的熔覆层,能够极大提高镁合金表面硬度、耐磨性和耐腐蚀能力,实现更大程度范围的表面改性。