PDMS复合膜回收酯化反应废水中的异丁醇

左成业,涂睿,丁晓斌,,邢卫红

(1 南京工业大学国家特种分离膜工程技术研究中心,江苏南京211816; 2 南京九思高科技有限公司,江苏南京211816)

引 言

乙酸异丁酯是化学工业中的常用溶剂和食品和制药行业中常见的添加剂。在乙酸和异丁醇的酯化反应生产乙酸异丁酯的过程中,产生含异丁醇和微量乙酸异丁酯的废水。酯化反应废水中异丁醇浓度一般在3%(质量)左右,废水化学需氧量(COD)值高、对生化系统的处理能力产生抑制作用[1−2],迫切需要开发新工艺回收废水中的异丁醇,降低废水对生化系统的冲击,实现异丁醇溶剂循环利用,降低物耗。

回收水中有机溶剂工艺主要有精馏萃取、汽提、吸附、膜分离等。Gai 等[3]以1,4−丁二醇作为萃取剂回收废水中的异丁醇,得到纯度为99.99%(质量)的异丁醇,但存在萃取剂的二次污染问题。渗透汽化是一种新兴的膜分离技术,具有高效、经济、安全等优点,是当前膜分离领域的热点之一[4],主要有优先透水膜、优先透有机物膜等,分别应用于有机溶剂脱除少量的水或水中少量的有机溶剂的回收[5−6]。优先透有机物膜对废水中低浓度有机物的回收具有明显技术经济性,其基本原理是依靠有机组分在膜中传输速率远大于水分子,从而能够实现有机物与水的高效分离,在膜渗透侧富集得到高浓度有机物[7]。以聚二甲基硅氧烷(PDMS)为核心材料制备的优先透有机物膜,表现出良好疏水性,已经大规模用于回收大气中挥发有机化合物(VOCs)组分[8−9],但在废水中低浓度有机物回收中尚未有规模化应用,主要研究工作集中在PDMS 改性提高有机溶剂的渗透性能[10−11]以及优化操作条件[12],如水中有机物的浓度、进料液温度和流速以及多组分对单组分渗透汽化性能的影响,主要的研究体系涉及到醇、酚、酯、腈等有机物与水的分离。Han 等[13]利用ZSM−5 与PDMS 制备混合基质膜分离乙醇/水溶液,最高分离因子为15.8;牟春霞等[14]将SiO2填充改性PDMS 制备SiO2/PDMS 复合膜分离乙酸正丁酯/水溶液,相比纯PDMS 膜,其分离因子提高了43%;Wang等[15]用改性PDMS分离丁醇/水溶液时的通量和分离因子比原膜分别上升了154%和56%。Yong 等[12]研究了由南京九思高科技有限公司提供的商业膜对乙腈与水的分离能力,优化了操作参数,并得出进料液流速会增加乙腈的分离因子,乙腈的最大渗透通量为353 g/(m2·h),渗透液中乙腈的最高浓度达到47%(质量)。Xue 等[16]研究发现渗透汽化过程中,温度上升可促进正丁醇的渗透汽化过程,而Li 等[17]认为温度升高会降低正丁醇的分离因子。Hu 等[18]研究得出丁醇浓度对渗透汽化过程影响很小,但Jee等[19]发现随着正丁醇浓度上升分离因子也随之上升,这种现象与膜本身的稳定性密切相关;Chovau等[20]使用商业膜分离乙醇水体系,在体系中加入了0.1%(质量)的2,3−丁二醇,发现乙醇的通量下降,这是由于PDMS 与2,3−丁二醇有更好的相容性,PDMS优先吸附2,3−丁二醇,导致乙醇的传质阻力增加;Liu 等[21]的研究也发现其他组分与原组分在PDMS复合膜中存在竞争溶解。尽管采用渗透汽化过程回收水中有机物的研究已有较多报道,但很少涉及水中少量异丁醇的分离研究。Grimaldi 等[22]将疏水乙烯基接枝到聚醚砜膜表面,并用于异丁醇/水溶液的分离,其渗透通量和分离因子分别为0.7 L/(m2·h)和10.1。对于优先透醇膜,PDMS 膜是目前能够工业化生产的膜材料,但尚未工业应用在水中有机物的分离中,目前还没有研究报道用于处理乙酸异丁酯生产废水中异丁醇/水体系分离过程,因此本文以商品化的PDMS 膜为对象,研究异丁醇/水体系的分离性能,将为PDMS 膜工业化应用提供依据。

本文以乙酸异丁酯生产废水中异丁醇的分离回收为应用对象,考察废水中异丁醇浓度、渗透汽化过程的操作参数(温度、流速)以及废水中乙酸异丁酯等对PDMS复合膜性能的影响,旨在优化PDMS复合膜回收异丁醇的操作条件,探讨渗透汽化过程处理异丁醇废水的可行性。

1 实验材料和方法

1.1 实验试剂与材料

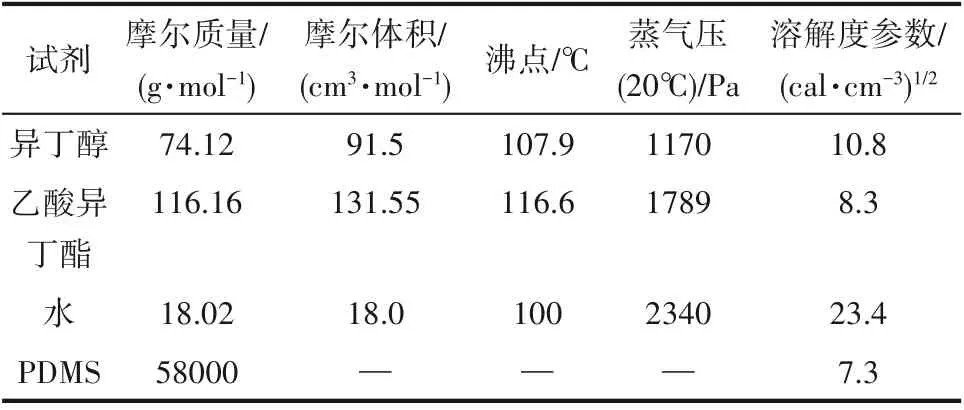

实验所用异丁醇、乙酸异丁酯均为分析纯,由国药集团化学试剂公司提供,所用材料、试剂的物性参数见表1。

表1 异丁醇、乙酸异丁酯和水的物化性质[23-24]Table 1 Physicochemical properties of isobutanol,isobutyl acetate and water[23-24]

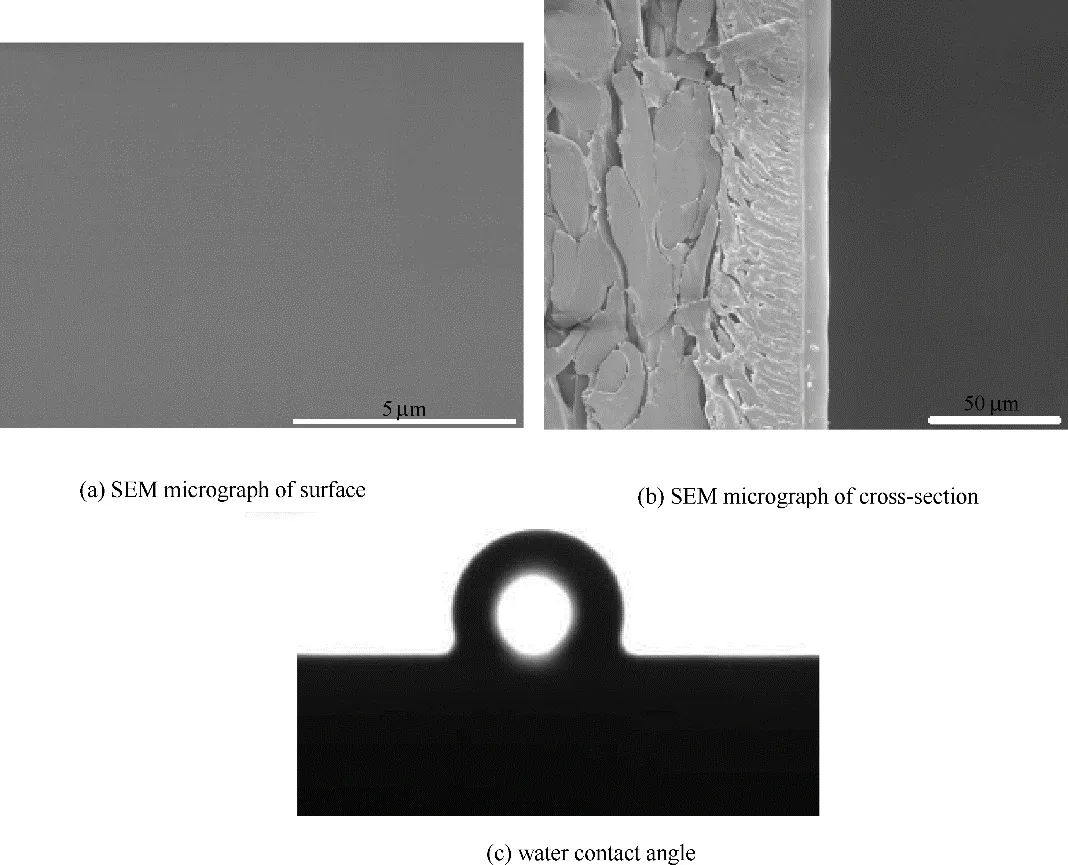

PDMS 复合膜由南京九思高科技有限公司研制和生产,复合膜微观结构(场发射扫描电子显微镜(FESEM,日立−4800,日本)和接触角(JC2000D 型接触角仪)如图1。PDMS 层的厚度为10 μm,PDMS 层表面的水接触角为118.9°。

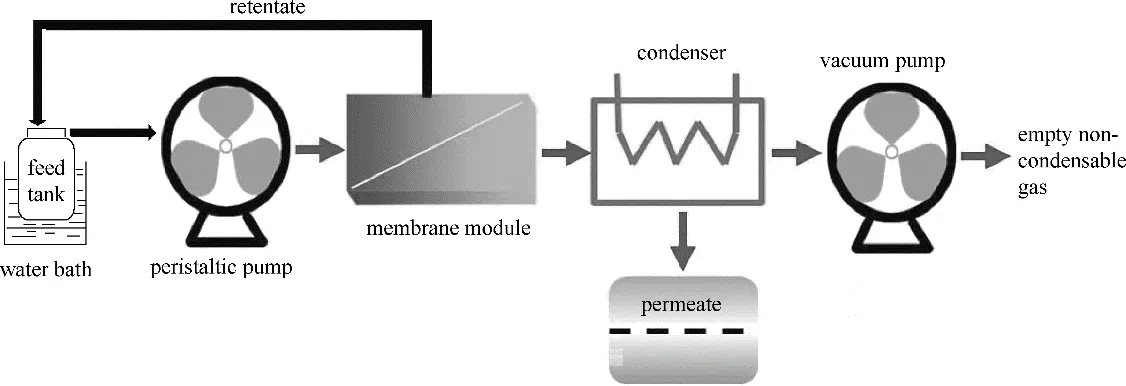

1.2 渗透汽化膜实验过程

实验装置流程如图2 所示。该装置由原料罐、水浴锅、蠕动泵、膜组件(膜面积为153.86 cm2)、冷阱、真空泵等组成。进料液经蠕动泵以一定速率错流通过膜组件,渗余液返回原料罐,膜渗透侧连接真空系统,形成膜上下游的推动力,真空侧压力维持在300 Pa。膜组件和真空泵之间装有玻璃冷阱,并置于−70℃的制冷机水槽中用于收集渗透液。采用气相色谱仪进行渗透液组分定量分析。

渗透汽化实验过程:每次实验的进料液为1.2 L,每次改变一个操作条件,运行0.5 h 取样分析,平行进行三次实验取平均值。操作参数的调节范围为:进料液中异丁醇浓度为1%~3%(质量),操作温度为30~60℃,Reynolds 数为200~1200,进料液中乙酸异丁酯浓度为0~0.5%(质量)。

连续渗透汽化实验:取一定浓度异丁醇溶液为进料液,在优化的操作条件下进行连续渗透汽化实验,渗透液连续收集,每1 h 取一次样进料液和渗透液进行气相色谱分析,直至进料液中异丁醇浓度降低至0.1%(质量)左右,停止实验。

回收酯化工业废水中异丁醇实验过程:采用3 m2的PDMS 复合膜,在进料液温度、渗透侧压力和渗透侧温度分别为40~60℃、7 kPa 和−3℃的条件下,处理25 kg 含异丁醇的酯化废水,测定渗余液质量及其异丁醇的质量浓度,计算异丁醇回收率。

1.3 溶胀实验

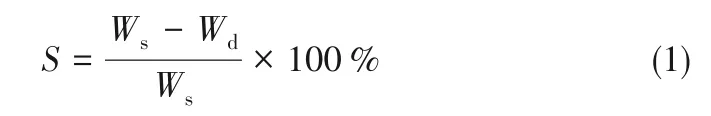

采用称重法测定PDMS 复合膜的溶胀程度。首先将膜片置于真空干燥箱中60℃烘干;再用精密天平称重,得到干膜片质量。随后将干燥后的膜片在室温条件下,浸泡在不同浓度的异丁醇/水溶液中;经过72 h 的浸泡后将膜片取出,用无尘纸迅速擦去膜片表面的液体,用天平称重;然后再次放入溶液中浸泡3 h,拿出后擦干并再次称重;如此重复操作数次,直至质量稳定不变。膜片的溶胀程度是由溶胀比S(%)表示,计算公式如式(1):

图1 PDMS复合膜的扫描电镜图和接触角Fig.1 SEM and water contact angle of PDMS composite membrane

图2 实验装置流程图Fig.2 Experimental device diagram

式中,Ws和Wd分别是干燥和浸泡后膜片的质量,g。

1.4 组分浓度测定方法

水中各组分浓度采用气相色谱外标方法测定。色谱条件为:载气为氮气,总流量为33.7 ml/min,吹扫流量为3 ml/min;采用HP−5 毛细管柱和FID 检测器;进样口温度160℃,压力为100 kPa;柱温100℃,保持4 min;检测器温度180℃;进样量1.0 μl,分流比为30∶1。

1.5 计算公式

渗透通量J:

式中,Ji是组分i渗透通量,g/(m2·h);mi是渗透侧溶液中组分i 的质量,g;A 是有效膜面积,m2;t 是渗透时间,h。

分离因子α:

式中,x1和x2分别为进料液中异丁醇和水的质量分数,%(质量);y1和y2分别是渗透侧异丁醇和水的质量分数,%(质量)。

异丁醇的回收率R:

式中,R 是异丁醇从废液中的回收率,%;my是原进料液中异丁醇质量,g;mt是t时间后的渗余液中异丁醇质量,g。表观活化能Ea:由Arrhenius方程关联计算

式中,J是渗透通量,kg/(m2·s);J0是指前因子;Ea是渗透汽化过程各组分的表观活化能,J/mol;Rg是气体常数,J/(mol·K);T是开尔文温度,K。

渗透活化能Ep:

式中,Ep是渗透汽化过程各组分的渗透活化能,J/mol;ΔHv是渗透汽化过程各组分的气化热,J/mol。

相互作用参数χ:由Flory−Huggins方程计算

式中,δ1和δ2分别为PDMS 和溶剂的溶解度参数,(cal/cm3)1/2;Vi是组分i 摩尔体积,cm3/mol。相互作用参数越小,亲和力越强,表明溶剂在PDMS 中的溶解度越高。

雷诺数Re:

式中,dh是膜组件的当量直径为1.87 cm;u 是进料液流速,cm/s;ρ 是进料液密度,g/cm3;μ 是进料液黏性系数,g/(cm·s)。

2 结果与讨论

2.1 异丁醇浓度对PDMS复合膜性能的影响

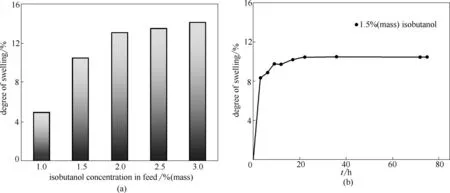

图3 PDMS复合膜的溶胀度随异丁醇浓度(a)和浸泡时间(b)的变化Fig.3 Effect of isobutanol concentrations(a)and immerse time(b)on swelling degree of PDMS membrane

2.1.1 对溶胀程度的影响 PDMS 优先透有机物膜在溶剂分离回收过程中会发生溶胀行为,使膜的微结构发生变化,从而影响膜渗透通量和分离因子[25]。溶胀程度是优先透有机物膜性能评价中不可缺少的一个方面。图3 是异丁醇对PDMS 复合膜溶胀性能的影响。由图3(a)可见,随着异丁醇浓度的升高,PDMS 复合膜的溶胀程度先增大后趋稳,当异丁醇浓度大于2%(质量)时,膜的溶胀程度在13%~14%之间;由图3(b)可见,PDMS 复合膜在1.5%(质量)异丁醇/水溶液中的溶胀程度随时间的变化情况,在前5 h快速增大后趋于稳定,75 h的浸泡实验显示膜的溶胀程度为10.5%。表明PDMS 复合膜在异丁醇水溶液中具有较好的稳定性。

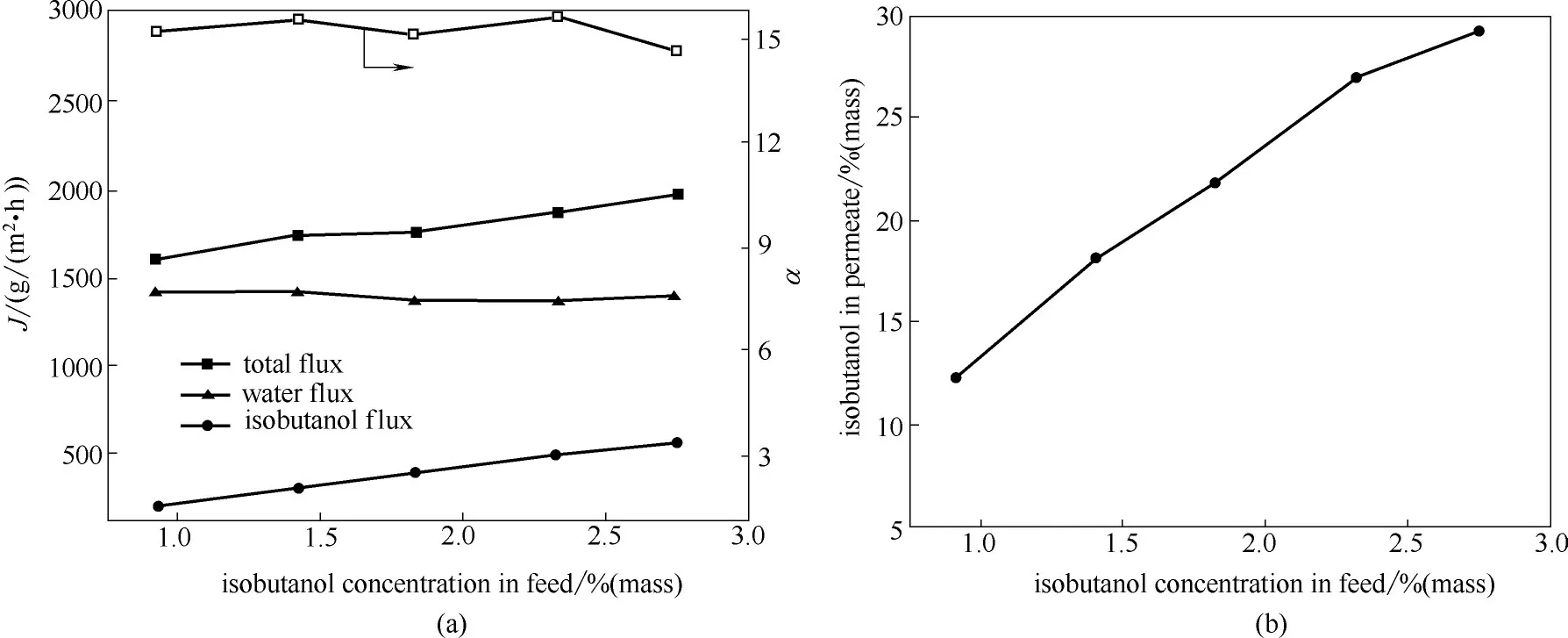

2.1.2 对分离性能的影响 渗透汽化过程由溶解过程和扩散过程共同控制[26],进料液中溶剂浓度会影响溶剂在膜材料中的溶解度和扩散速度。实验考察了渗透汽化过程中不同质量浓度异丁醇/水溶液的渗透通量与分离因子,结果见图4。由图4(a)可见,随着异丁醇浓度从0.9%(质量)增加至2.8%(质量),膜渗透通量从1600 g/(m2·h)增大到2000 g/(m2·h),异丁醇的渗透通量从200 g/(m2·h)增大到600 g/(m2·h),水的渗透通量基本维持在1400 g/(m2·h)。这是因为进料液中异丁醇浓度的增加,使异丁醇通过膜的驱动力增大;水的渗透通量呈现基本不变的趋势,这是由于进料液中水的总体浓度变化很小,水分子在膜中溶解度影响不大,故水分子的传质动力基本不变;总渗透通量的增加主要是因为异丁醇渗透通量的增加所致。异丁醇浓度增大,使膜通量增大,但异丁醇与水的分离因子基本保持在15,渗透通量和分离因子均高于Grimaldi 等[22]采用改性聚醚砜分离异丁醇与水的研究结果,这表明PDMS 膜对异丁醇/水体系有着较好的分离效果。图4(b)可见,随着进料液中异丁醇浓度增大,渗透侧异丁醇的浓度也随之增大,从12.34%(质量)上升至29.24%(质量)。异丁醇浓度对渗透性能的影响规律与文献报道的结论趋势相吻合[27−28],异丁醇浓度对分离因子影响不大,这将有利于渗透汽化膜处理异丁醇废水的实际应用。

图4 进料液异丁醇浓度对通量、分离因子(a)和渗透液异丁醇浓度(b)的影响Fig.4 Effect of isobutanol feed concentration on flux,separation factor(a)and isobutanol concentration(b)in permeate

2.2 操作条件对PDMS复合膜分离性能的影响

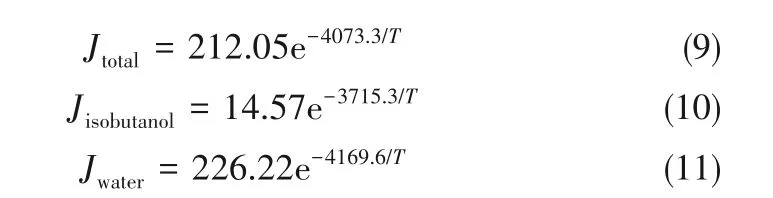

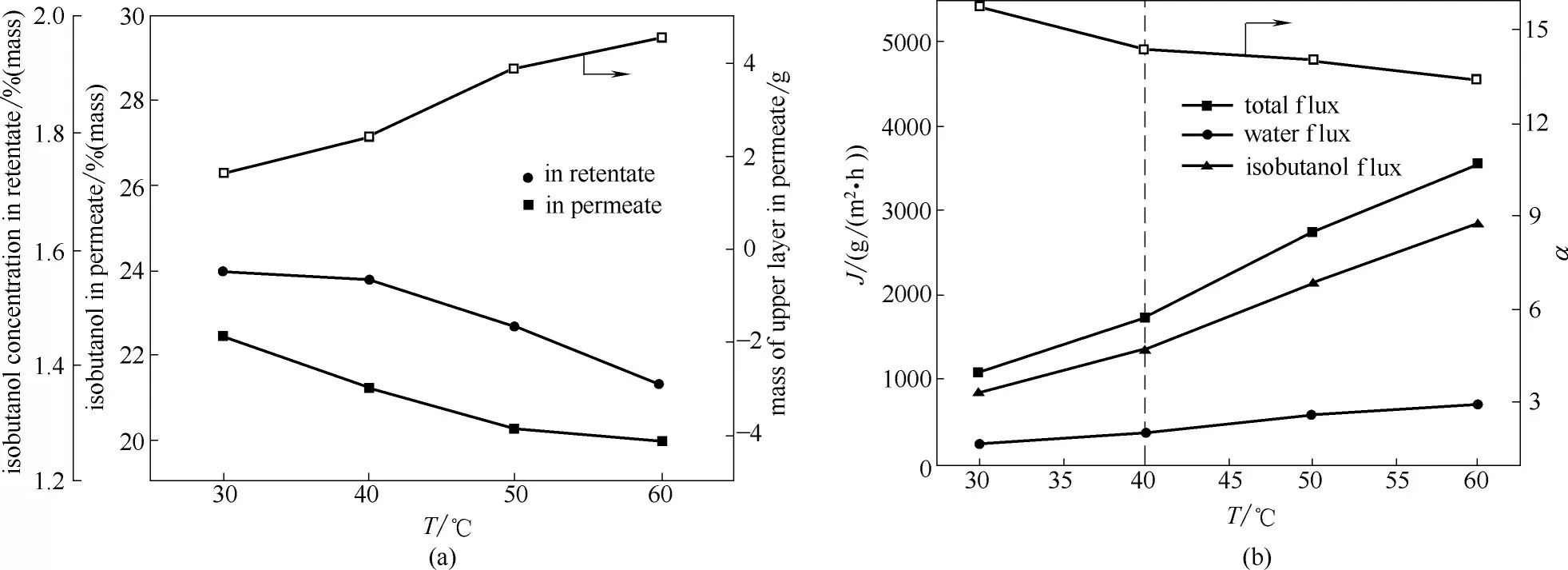

2.2.1 进料液温度的影响 温度在渗透汽化过程中扮演了一个重要的角色,不仅影响溶解的热力学过程,还影响组分在膜中扩散的动力学过程,因此在异丁醇浓度为1.8%(质量)、Reynolds 数为488的条件下,考察了进料液温度对PDMS 复合膜分离性能的影响,结果见图5。从图5 可见,随着进料液温度的上升,渗透通量增大,分离因子下降,渗透侧异丁醇的浓度也呈现逐渐下降的趋势。Li等[29]使用功能层为PDMS 的新型三层复合膜分离正丁醇和水,当温度超过35 ℃,其分离因子也随着温度上升而下降。这是由于温度上升,传质的推动力上升,聚合物链发生迁移,使水分子、异丁醇的传质速率增大,故渗透通量均得到提升;由于水分子的分子动力学直径比异丁醇小,使得水分子更容易通过优先透有机物膜,最终导致渗透侧异丁醇浓度下降,异丁醇与水的分离因子减小。图5(a)中随着进料液温度的上升,渗余侧和渗透侧的异丁醇浓度下降,渗透侧上层液异丁醇质量增大,表明异丁醇透过膜的速率提高了,意味着提升进料液温度可以加快对酯化废水的处理速率。图5(b)中,随着进料液温度的升高,水的渗透通量上升幅度比异丁醇通量上升的幅度大。这是因为渗透汽化过程是由溶解和扩散共同控制,温度升高使分子的热运动增强,水团簇的状态削弱,水分子在PDMS 层扩散速度大于异丁醇。尽管PDMS 层优先溶解异丁醇,但是水通量的上升速度比异丁醇快,由此可推断以温度上升使水分子的扩散过程大于异丁醇的溶解过程。

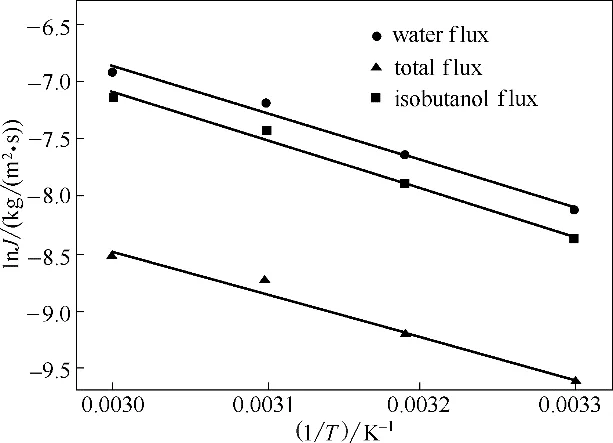

对图5(b)中的数据用Arrhenius关系式进行拟合如图6,得到的方程如式(9)~式(11):

渗透汽化中组分的活化能由图6中拟合函数的斜率计算获得,总表观活化能为33.87 kJ/mol,水和异丁醇的表观活化能分别为34.67 kJ/mol 和30.87 kJ/mol。表观活化能来自吸附热和扩散能,同时水和异丁醇的气化热[30]分别为40.62 kJ/mol和42.56 kJ/mol,因此通过式(5)可以得到水和异丁醇的渗透活化能分别为−5.95 kJ/mol 和−11.69 kJ/mol,当渗透活化能为负值则表示分离过程中溶解过程占优势[31],而水分子比异丁醇分子小,扩散速率更快。因此随着温度的上升,水通量的上升速率比异丁醇的通量上升速率大。异丁醇和水的表观活化能的差异可能来自:异丁醇分子和水分子之间的体积差异[12]以及异丁醇分子和水分子与PDMS 溶解度参数之间的差异[32]。根据Eyring扩散理论[33],温度的增加使得渗透分子更有活力并且更容易进行扩散迁移。同时,聚合物链运动的幅度和频率随温度的增加而增加,进而导致优先透有机物膜中自由体积的增加为分子扩散提供了更多的空间。因此溶液中的分子因聚合物链的随机热运动产生自由体积,增强了渗透。对于分离水中异丁醇的渗透汽化过程,进料液温度为40℃较为合适,可保持高渗透通量和异丁醇与水的分离因子。

图5 进料液温度对渗透液、渗余液的异丁醇浓度(a)和通量、分离因子(b)的影响Fig.5 Effect of feed temperature on isobutanol concentration in permeate and retentate (a),flux and separation factor(b)

图6 Arrhenius关系式拟合温度与对数通量的关系Fig.6 Fits reciprocal of the temperature and logarithm of the flux by Arrhenius formula

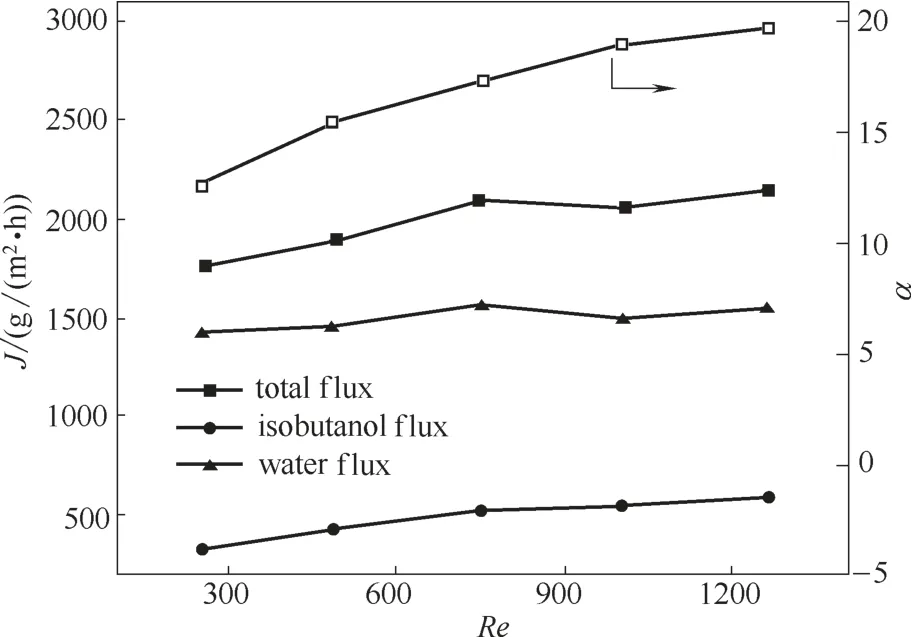

2.2.2 进料液流速的影响 由于渗透汽化传质过程中,组分的渗透会在渗余侧膜表面形成一层水膜边界层,引起浓差极化现象,这种现象会降低溶剂的渗透速率,增加水的渗透速率[12],导致分离因子降低。进料液流速是影响浓差极化水膜边界层的重要因素,因此在进料液温度和异丁醇浓度分别为40℃和1.8%(质量)的条件下,考察了Reynolds 数对PDMS复合膜渗透性能的影响,结果如图7所示。由图7 可见,随着Reynolds 数的增加,异丁醇的通量上升而水通量基本不变。这是因为Reynolds 数的增大,使得流体在膜表面的扰动增强,从而降低了浓差极化现象[34];同时由于对流速度的增加,使得传热系数增大,导致温差极化对传质的阻碍能力也下降。研究表明流速增加可以同时提高渗透通量和分离因子,但由于流速增大,能耗也增大,故综合比较Reynolds 数为1000 最佳,此时的总通量和分离因子分别为2.05 kg/(m2·h)和19。

图7 Reynolds数对PDMS复合膜分离性能的影响Fig.7 Effect of Re on PDMS composite membrane performances

2.3 乙酸异丁酯对PDMS复合膜分离性能的影响

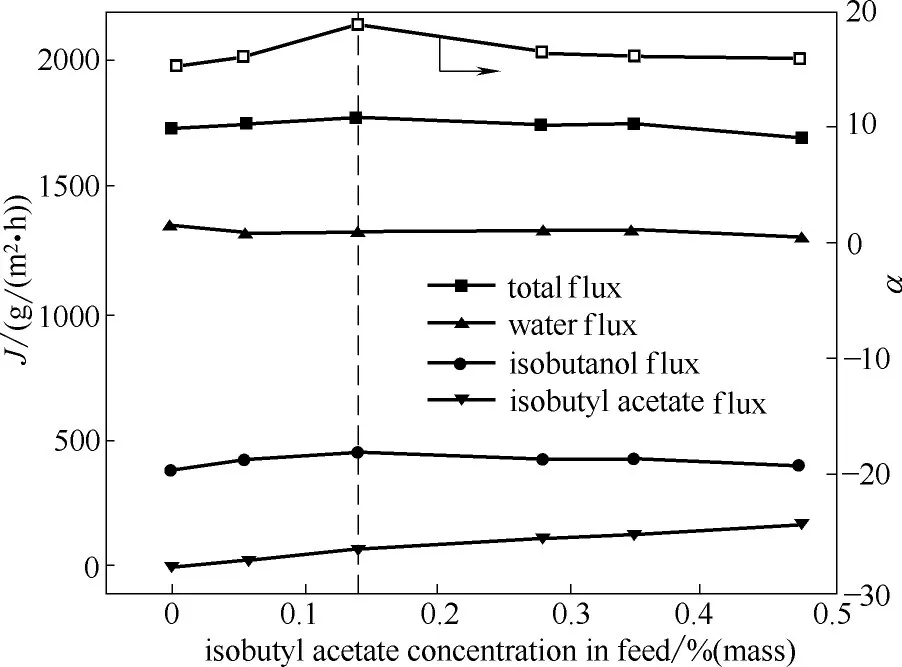

渗透汽化过程多种有机物的协同作用会影响组分的单独渗透性能[35−37]。由于乙酸异丁酯生产过程产生的废水中会残留微量的乙酸异丁酯,故需考察该残留物会对PDMS 复合膜回收异丁醇产生一定的影响。在进料液温度、浓度和Reynolds 数分别为40℃、1.8%(质量)和488 的条件下,实验测定了不同浓度乙酸异丁酯对渗透汽化过程的影响,结果如图8所示。

从图8 中可以看出,水的渗透通量基本不随乙酸异丁酯浓度变化而变化,这与文献[27]趋势相同。乙酸异丁酯对异丁醇渗透通量的影响存在拐点,当乙酸异丁酯浓度在0~0.14%(质量)区间内,异丁醇通量呈上升趋势;当乙酸异丁酯浓度在0.14%~0.48%(质量)区间内,异丁醇通量有所减小,与无乙酸异丁酯的时通量相当。根据溶解度参数[32]并通过式(7)计算可以得到:χ异丁醇=0.4307, χ乙酸异丁酯=0.0506,χ异丁醇远大于χ乙酸异丁酯。乙酸异丁酯对PDMS 的溶胀作用,随着乙酸异丁酯浓度增加,PDMS 膜溶胀增强,由于异丁醇分子比乙酸异丁酯分子小,扩散速度快,使得异丁醇的渗透通量增大;乙酸异丁酯的传质过程由优先溶解和扩散共同控制,乙酸异丁酯的渗透通量随浓度增大。当乙酸异丁酯浓度增加超过0.14%(质量)后,对异丁醇的促进作用减小,使异丁醇渗透回到单有机物分离状态。由图8 可见,废水中微量乙酸异丁酯有利于促进异丁醇分离回收。

图8 乙酸异丁酯浓度对PDMS复合膜分离性能的影响Fig.8 Effect of isobutyl acetate concentration on PDMS composite membrane performances

2.4 异丁醇浓度对PDMS复合膜回收率的影响

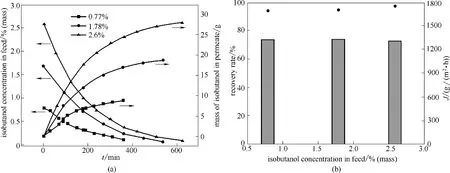

图9 进料液异丁醇浓度对渗余液异丁醇浓度、渗透液异丁醇质量(a)和平均通量、回收率(b)的影响Fig.9 Effect of isobutanol feed concentrations on isobutanol concentration in retentate and isobutanol quality in permeate (a)and average flux and recovery rate(b)

乙酸异丁酯生产废水中异丁醇浓度控制到0.1%(质量)左右,即可进入生化系统处理后,满足达标排放的要求。实验考察了0.77%、1.78%、2.6%(质量)三种浓度异丁醇废水的连续渗透汽化过程,结果如图9 所示。由图9 可见,随着处理时间的增加,进料液中异丁醇浓度迅速下降,最终降至0.1%(质量)以下。进料中异丁醇浓度越大,降到0.1%(质量)左右所需的时间越长,分别需要360、540、630 min,对应的回收率分别为94.0%、94.9%、97.7%,平均渗透通量为1324 、1331、1313 g/(m2·h),从平均通量可以看出,渗透汽化膜处理过程对酯化废水有着较稳定的处理效果。

2.5 渗透汽化过程处理酯化工业废水

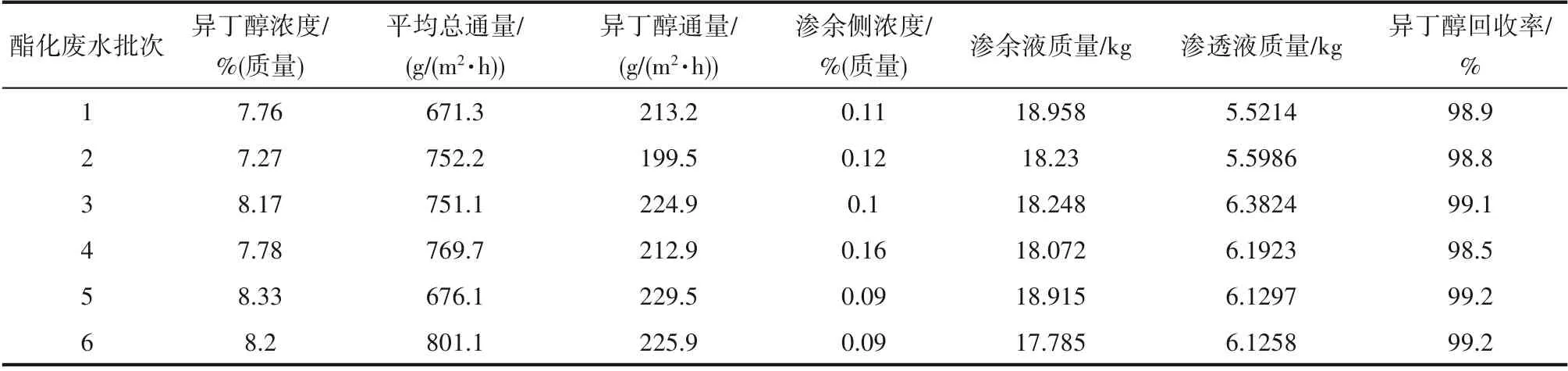

采用PDMS 复合膜渗透汽化过程处理含异丁醇的酯化工业废水,每批次运行180 min,处理量为25 kg,进料液温度为45℃左右,6批次处理结果见表2。由表2 可见,实际生产过程中酯化废水的异丁醇浓度在8%(质量)左右,随着进料液中异丁醇浓度的增大,异丁醇渗透通量增大,但真实废水的膜渗透通量明显低于模拟体系,这是由于真实废水渗透侧的真空度为7000 Pa,模拟体系渗透侧的真空度300 Pa,真实废水渗透汽化的推动力小,导致渗透通量低。渗透汽化过程能够将废水中的异丁醇浓度降至0.1%(质量)左右,异丁醇的回收率大于98%。实验过程中,渗透侧液体出现分层现象,上层液体中异丁醇浓度约为82%(质量);下层液中异丁醇浓度约为8.5%(质量)。渗透液上层液质量与下层液质量之比大约为1∶1.5~1∶2,下层液可返回渗透汽化系统进行分离回收以降低渗透液的总质量。

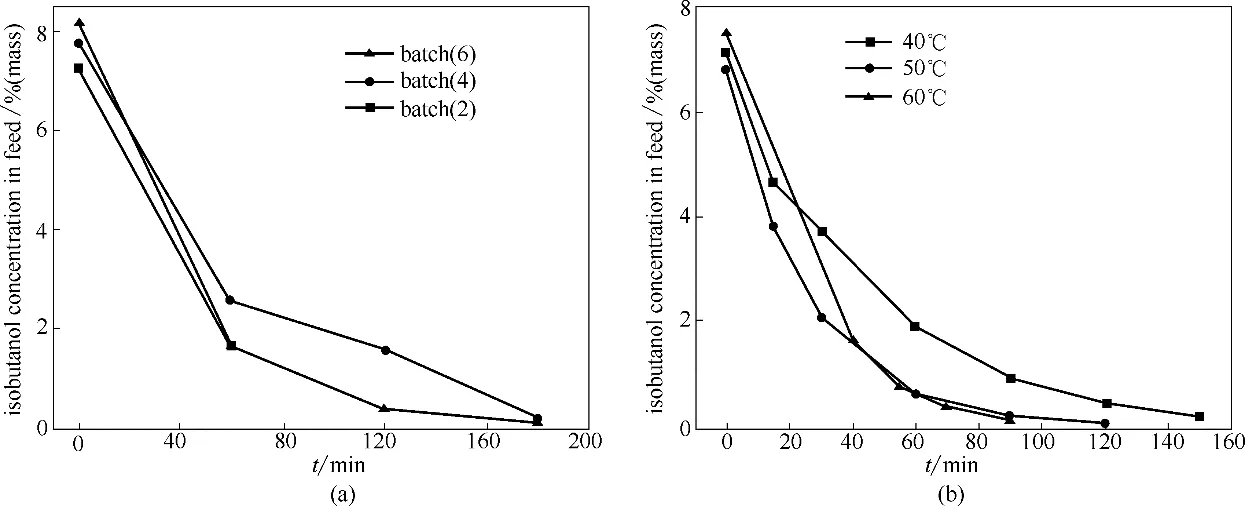

图10 给出的是进料液中异丁醇浓度随渗透汽化时间的变化。图10(a)是不同批次废水的处理结果,渗透汽化前60 min 废液中异丁醇浓度迅速下降,这是由于异丁醇浓度高,推动力大,异丁醇快速通过膜,使得进料侧(渗余液)中的异丁醇浓度快速下降;图10(b)是温度对进料液中异丁醇浓度的影响,随着进料液温度的上升,渗余液中异丁醇浓度快速下降,达到0.1%(质量)所需的时间减少。这是由于温度升高加大了异丁醇在功能层的溶解数量,推动异丁醇透过膜的速率,从而缩短了处理时间。综上可以得出,PDMS 复合膜适合处理含异丁醇酯化工业废水,使其满足后续生化处理的要求。

3 结 论

(1)采用PDMS 复合膜处理乙酸异丁酯废水时,随着废水中异丁醇浓度增加,异丁醇通量增加,水通量与分离因子基本不变(保持在15 左右);温度升高有利于废水中异丁醇和水的渗透,但渗透液中异丁醇的浓度和分离因子均呈现下降的趋势,总表观活化能为33.87 kJ/mol,水和异丁醇的表观活化能分别为34.67 kJ/mol 和30.87 kJ/mol;进料液流速增加,分离因子和通量都呈先增大后趋稳。

表2 渗透汽化过程处理含异丁醇的酯化工业废水Table 2 Treatment of esterified industrial wastewater containing isobutanol by pervaporation

图10 不同批次(a)和不同温度进料液(b)的渗余液中异丁醇浓度随时间变化Fig.10 Change of isobutanol concentration in the retentate with time different batches (a)and different feed temperatures(b)

(2)进料液温度40℃、Reynolds 数1000、真空度为300 Pa 的操作条件下,PDMS 膜对浓度为1.8%(质量)异丁醇废水处理的渗透通量可达2.05 kg/(m2·h),分离因子19;对浓度0.77%~2.6%(质量)异丁醇的回收率为94.0%~97.7%。渗透汽化膜过程可将酯化工业废水中异丁醇浓度降至0.1%(质量)左右,满足生化处理要求。

(3)废水中微量乙酸异丁酯对异丁醇与水的分离有促进作用,可为实际应用提供一种强化分离的手段;采用渗透汽化法处理酯化废水回收异丁醇,为乙酸异丁酯的绿色生产提供了新的思路,具有较好的应用前景。

符 号 说 明

A——分离膜的有效膜面积,m2

dh——平板膜组件的当量直径,cm

Ea,Ep——分别为表观活化能和渗透活化能,J/mol

ΔHv——气化热,J/mol

J——渗透通量,kg/(m2·s)

Ji——组分i的渗透通量,g/(m2·h)

J0——指前因子

mi,mt,my——分别为组分i 的质量,t 时间后渗余液中异丁醇质量,进料液中异丁醇质量,g

R——异丁醇的回收率,%

Rg——气体常数,J/(mol·K)

S——溶胀度,%

T——温度,K

t——时间,h

u——进料液流速,cm/s

Vi——组分i的摩尔体积,cm3/mol

Ws,Wd——分别是干燥和浸泡后膜片的质量,g

x1,x2——分别为进料液中异丁醇和水的质量分数,%(质量)

y1,y2——分别为渗透侧异丁醇和水的质量分数,%(质量)

α——分离因子

δ1,δ2——分别是PDMS 和溶剂的溶解度参数,(cal/cm−3)1/2

μ——进料液的黏性系数,g/(cm·s)

ρ——进料液密度,g/cm3

χ——相互作用参数

下角标

i——组分