一种石灰石运料小车及除尘装置的远程自动控制系统设计

刘星平,童 荣

(1. 湖南工程学院 电气与信息工程学院,湘潭411104;2. 湖南瑞和冶金石灰石有限公司,湘潭411100)

0 引言

石灰石送运小车的行走控制一直是依靠人工到现场控制操作箱上的按钮来完成.运料小车是否能移动到相应的料仓进料口位置,只能依靠人的感觉和经验来大致确定,操作难免会出现较大的误差和故障,特别是小车要移动到首端或尾端的料仓位置时,经常出现小车碰到终端的保护挡板,致使电动机的阻力增大,引起过流保护动作甚至熔断器动作的故障[1],严重影响到电动机的安全运行及运料小车的机械性能.另外,因为没有运料小车对应库位的显示信号,也不能在控制室内实现远程监视和控制[2,3].

目前,原有除尘系统共负责6 个成品仓的除尘.6 个成品仓集尘管道各设手动阀门一个.除尘系统管道阀门完全由人工手动控制,不能和设备的工作状态相关联,除尘系统达不到应有的除尘效果.由于设计缺陷,部分阀门不便于人工操作,此外因为现场粉尘较大,温度较高(特别是夏天的时候),操作人员也不太愿意到现场查看和操作.长期以来该成品车间的料仓除尘系统所有阀门都是处于全开状态,无论是下料还是没有下料,所有集尘点同步开启,这样就导致正在加料的成品仓内除尘负压不足,进料口粉尘外溢,工作环境变得更加恶劣,还严重影响到周围的生产设备,也给工作人员身体健康带来影响.

1 运料小车及料仓除尘系统组成及控制要求

1.1 系统组成

该系统是石灰石生产线中一个重要的环节,主要完成将石灰窑加工好的石灰颗粒输送到6 个料仓.1 号料仓、2 号料仓、5 号料仓的石灰石由1 号皮带输送机输送给1 号炼钢炉;3 号料仓、4 号料仓石灰石由2 号皮带输送机输送给2 号炼钢炉.备料仓是作为机动车运料用的.输料小车系统可以向正反方向行走,小车上的运料皮带可以实现正反向送料.为了防止运料小车在下料时所产生的粉尘四处扩散,在各个料仓的进料口处安装一个除尘阀,吸收的粉尘经吸尘总管运送到除尘站.

图1 运料小车及料仓除尘系统示意图

1.2 控制要求

2 控制系统的接线

该系统在中控室完成送运小车的行走控制,在正常情况下,运料小车停在某个位置,其他料仓有呼车要求时,小车能自动起动并行驶到相应的位置.

除尘系统[4]安装电动除尘阀,能控制开(或关)动作.此外,还有阀门开(或关)到位的信号引出.电动除尘阀的打开(或关闭)也能控制运料小车所处的仓位相.当送运小车停在某个料仓的进料口上方位置时,自动延时起动除尘阀的打开动作,除尘阀开到位时,自动停止打开动作.当送运小车离开某个料仓的进料口上方位置时,自动延时一段时间并起动除尘阀的关闭动作,除尘阀关到位时,自动停止关闭动作.

设备现场的输入信号连接到分布式输入模块,经光纤传输到主控制室的PLC 上,主控制室的PLC输出信号经光纤传输到现场分布式输出模块上,再通过中间继电器的常开触点控制相应的动作.

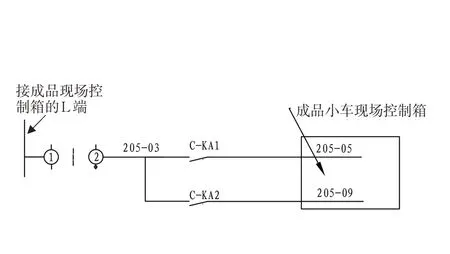

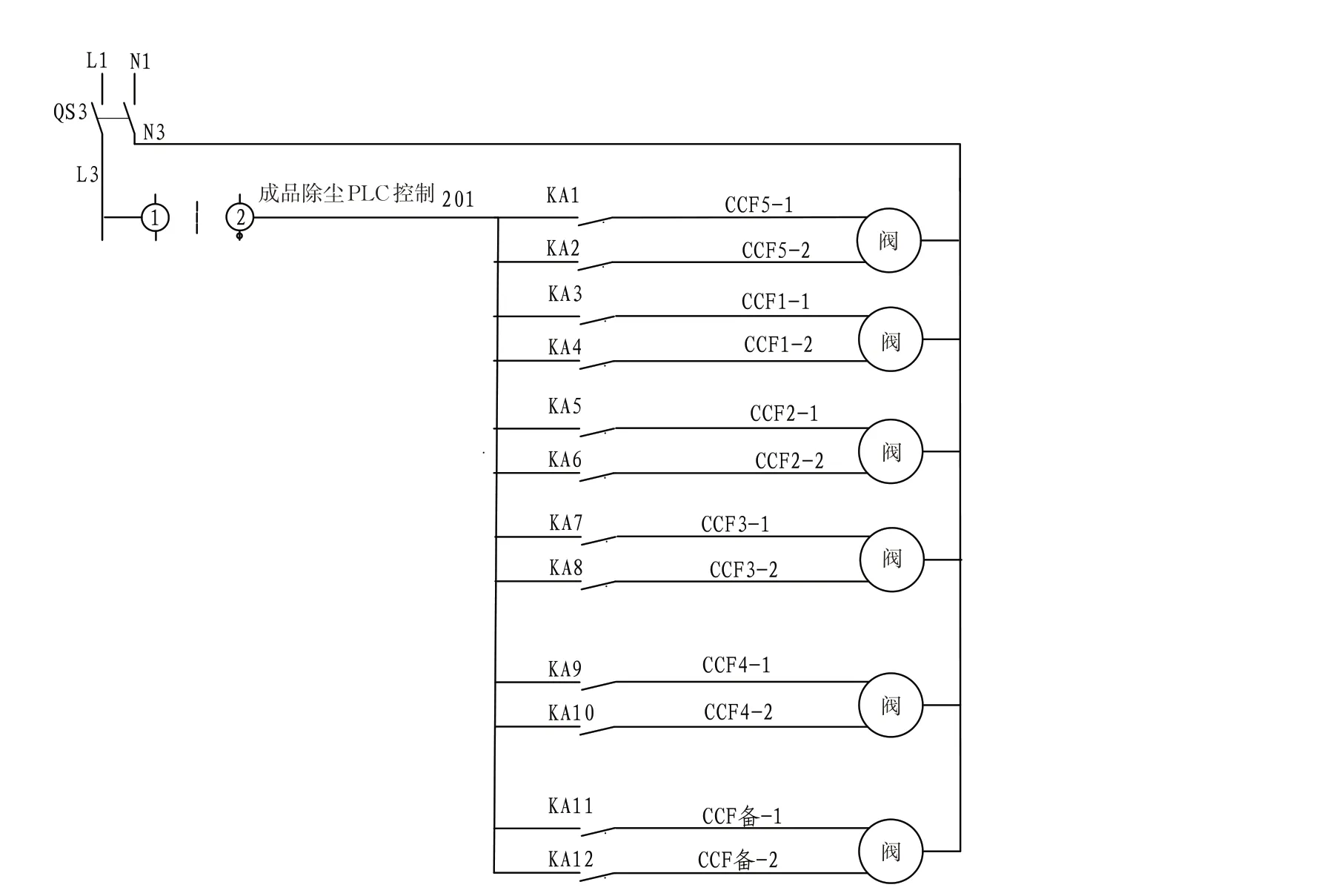

PLC 的输入端一共有20 个开关量的输入信号、14 个开关量的输出信号点,如图2 所示.其中有6 个小车位置定位信号,2 个小车的极限位置检测信号,6 个电动除尘阀对应的阀开到位信号,6 个电动除尘阀对应的阀关到位信号.2 个输出信号分别控制输出继电器C-KA1 和C-KA2,由C-KA1 和CKA2 的常开触点控制运料小车的正转和反转动作,如图3 所示.Q1.4~Q2.7 分别驱动输出继电器KA1~KA12,再由KA1 至KA12 的常开触点控制6 个电动除尘阀对应的阀开和阀关动作,如图4 所示.

图2 PLC 的输入输出接线图

图3 运料小车的PLC控制接线图

图4 电动除尘阀的PLC控制接线图

3 小车位置定位检测

经现场多次测试,确定运料小车的位置检测采用磁开关感应的方式,其理由如下:

运料小车的行走电动机是普通的三相交流电动机,经多次测试得知该运料小车的刹车制动距离为6 cm 左右.根据这个特点,采用了一种和电梯楼层检测方式相同的磁开关检测方式.在运料小车靠近两头的某个位置竖向安装长8 cm、宽2 cm、厚1 cm 的感应磁铁,通过支架把磁开关安装在某个对应的下料口的相应位置.经过实验测试表明,靠近磁铁的两边4 cm 的范围,磁开关都能感应出开关信号.所以当运料小车靠近某个下料口时,感应信号立即传送给主控制室的PLC,执行程序后,立即复位运料小车电动机的运行信号.在电动机刹车制动距离内,磁开关都能感应出信号,而此开关的磁感应方式不存在直接碰撞和接触的问题,也不会受到粉尘环境的影响.这是一种在恶劣环境中最理想的运料小车位置定位检测方式.

4 远程控制实现

分布式输入模块的信号,经光纤传输到主控制室的PLC 上,通过组态开发设计[5],小车的控制可以在主控室电脑上完成,经光纤传输到现场分布式输出模块上,完成运料小车的正反向行走控制.在现场的控制箱上有一个切换开关1SA1,用于选择中控室的远程控制[6]和人工现场操作控制.小车的位置状态信号可以在屏上显示.

电动除尘阀的阀门开关到位信号可以由分布式输入模块经光纤传输到主控制室的PLC 上,通过组态开发设计和PLC 程序控制,相关的PLC 输出信号通过光纤远程传输可以在控制室实现电动除尘阀的手动和自动控制,阀门的开启和关闭动作及阀门开关到位的信号都可以在主控室的电脑上显示,完全不需要人工参与阀门的控制.在现场的控制箱上有一个切换开关2SA-1,用于选择中控室的远程自动控制或人工现场用机械扳手操作控制.

4.1 小车远程监控的实现方法

在中控室的电脑(工控机)上,利用WINCC 组态软件设计组态开发程序,如图5 所示,主要包括小车位置呼叫按钮、小车对应仓位指示信号、小车正反状态指示信号、两端极限位置指示信号、小车位置故障指示信号、操作方式指示说明、运料小车呼车解除按钮、故障状态下的位置强制按钮及强制急停开关等内容.

图5 运料小车及除尘系统的组态开发设计

在画面中有“运料小车远程控制”和“运料小车现场手动”的提示,且运料小车的现场控制箱的切换开关处于“PLC 远程控制”位置时,小车停在某一仓位,送料系统没有起动,运料车强制急停开关处于OFF 状态(红色),可以实现运料小车的远程控制.按下仓位对应的小车呼车按钮,呼车信号会显示为绿色并闪烁.正转或反转的指示信号为绿色,小车可以实现正向或反向移动.

当出现小车溜车或小车没有移动到目标位置就停止时,运料小车位置故障指示为红色并闪烁;当小车越过两端仓位信号而达到极限位置时,对应的报警灯柱信号会出现并闪烁.可以进行强制操作来实现小车的移动,这时点击运料小车监控画面中的“运料小车强制急停”开关,小车运动会强制停止.

如果想要运料小车离开故障仓位到下一个目标仓位,可以按下“运料小车位置强制”按钮,弹出运料小车位置强制的监控画面,如图6 所示,点击“运料小车强制急停”开关,让其处于OFF 状态(红色),然后点击在故障仓位附近对应的强通开关,使对应的位置信号指示显示为绿色,点击运料小车监控画面中的目标仓位呼车按钮,正转或反转的指示信号为绿色,可以强制实现小车的正向或反向移动.当小车行驶到目标仓位后,点击返回按钮返回运料小车监控画面,然后点击画面中的“运料小车强制急停”开关处于ON 状态,指示为绿色.

图6 运料小车的强制控制监控画面

4.2 料仓除尘远程监制的实现

可以在控制室的电脑上实现电动除尘阀的手动和自动控制.黑色的矩形按钮对应除尘阀的远程手动控制按钮,在控制室远程按监控画面中的手动按钮实现电动阀的打开或关闭动作.电动除尘阀的开起和关闭状态可以显示(绿色)在矩形按钮上.

一般情况下,电动阀的打开和关闭是根据对应仓位的情况自动完成.例如到达某个仓位,打开或延时打开除尘阀,离开某个仓位时,延时一段时间再自动关闭除尘阀,运料小车停在某个仓位时,对应的电动阀延时打开,打开到位时,停止电动阀的打开动作,打开到位信号显示为绿色.

运料小车离开某个仓位时,对应的电动阀要延时一段时间后自动开起关闭动作,关闭到位后,关闭到位信号显示为绿色.

“除尘阀关延时时间”方框,可以设置电动除尘阀延时自动关闭的时间(时间为50 s),时间可在电脑上设定,单位是ms.

如果万一关到位的限位开关失灵,在程序设计中考虑延时一段时间后自动断开“关闭”的动作输出,这样可以避免电动阀的“关”驱动线圈因长期通电而损坏.如果万一开到位的限位开关失灵,也在程序设计中考虑了延时一段时间后自动断开“开”的动作输出,这样可以避免电动阀的“开”驱动线圈因长期通电而损坏.

5 结论

该石灰石运料小车及自动除尘控制的远程控制系统的设计与实施,经过将近2 个多月的运行,达到了系统的远程自动化控制的目的和效果,运料小车定位精度在3 cm 以内,运行操作方便、稳定可靠,提高了自动化水平和生产效率.很好的解决了运料小车的位置定位检测问题,还可以实现运料小车故障时的应急处理,实现了电动除尘阀的动作控制与运料小车所处的仓位相关联,大大提高了除尘系统的效果,车间内部粉尘明显减少了,改造前平均值为2.94 mg/m3,改造后平均值为2.033 mg/m3).该控制系统的设计和应用对同行业生产企业具有借鉴作用,并可在建材水泥行业及化工、矿山等行业推广应用.