基于ANSYS WORKBENCH的涡轮模态分析及优化设计

谢昌省

摘 要:为了研究机床主轴的平稳性,以机床主轴箱减速器传动部件蜗轮为对象,在SolidWorks中建模,将模型导入ANSYS Workbench中,对蜗轮进行模态分析,得出固有频率和前六阶振型图。结果表明:蜗轮前六阶固有频率变化范围较大;当传动系统其他零部件尺寸已固定无法做出改变时,可采用减重方法改变蜗轮质量和质量分布,避免蜗轮固有频率与其他零部件固有频率一致。

关键词:涡轮;ANSYS Workbench;模态分析;优化设计

1 模态分析理论基础

模态是结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型,这些模态参数可以由计算或试验分析得到,这样一个计算或试验分析的过程称为模态分析。在没有外界作用的情况下,物体振动的频率和周期仅由振动系统本身的性质决定,这种振动叫做固有振动,固有振动的频率和周期叫做固有频率和固有周期,它们只取决于振动物体的质量和刚度。f1=K/m其中刚度包括了结构刚度、连接刚度、接触刚度等,而质量也不单指重量本身,还有质量的分布。模态分析的最终目的是找出零部件的模态参数,为零部件的振动特性分析、振动故障诊断与预测以及动态性能的优化设计提供理论基础和依据。

2 ANSYS Workbench模态分析的具体步骤

2.1 建立模型

对于涡轮材料的选择也是多种多样的,本文蜗轮如图2材料选用锡青铜,密度为8.8g/cm3,弹性模量E=124GPa,泊松比为0.3,模数m=3,齿数Z=40mm,齿宽为30mm。

2.2 导入模型到ANSYS Workbench

进行网格划分将蜗轮三维模型导入ANSYS Workbench中,进行网格划分。由于蜗轮齿廓形状不规则,采用自由网格划分,在Model中选择Mesh节点,选择Mesh中Sizing命令,为网格划分添加尺寸控制,考虑到零件模型的整体尺寸大小,设置基本尺寸为5mm。网格划分后的结果如图3所示,共37762个节点,23855个单元。

2.3 加载并求解

由于蜗轮与转轴之间通过键传递转矩,理论上不存在相对滑动的问题,因此在蜗轮内孔、键槽的一个工作面、蜗轮两端面处,均设置为Frictionless Support(无摩擦支撑)。在求解项Max Modelsto Find中,设置数值为6,求解前6阶模态;点击De-formation/Total选项,在分析树中插入一阶Total Deformation项,同理插入其他五個模态求解结果。经求解后,得到前六阶固有频率和振型描述,表1为前六阶固有频率值。

2.4 结果分析

由表2和上图可以看出:

(1)蜗轮前六阶固有频率主要集中在3600Hz和23000Hz之间,变化范围较大。

(2)第一阶固有振型为蜗轮扭转振动,可由蜗杆单一方面启动或制动等激励起振;第二阶固有振型主要反映蜗轮在截面内向键槽方向弯曲振动,第三阶固有振型主要反映蜗轮在截面内垂直键槽方向弯曲振动,具有这两阶振型的蜗轮均是两端振幅较大,中间部分较为稳定;第四阶、第五阶和第六阶固有振型均是向面外弯曲振动,第四阶显示为靠近键槽一端上下振动,振幅较为明显,第五阶显示为四端对折振动,振幅较为明显,第六阶显示为键槽相对一端振幅较为明显。

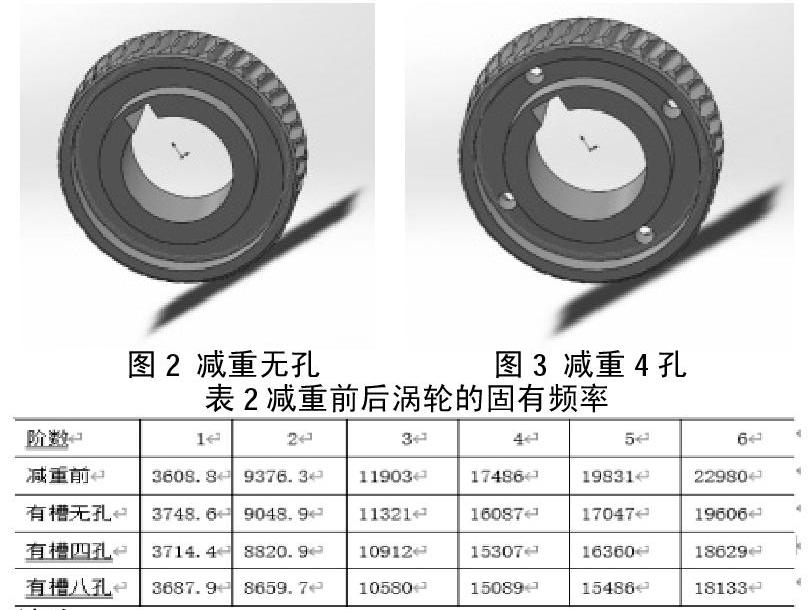

3 减重后蜗轮固有频率的变化

在机床主轴箱减速器中,当零部件的固有频率一致时有可能发生共振造成运转噪声大、传动不稳定、机床精度降低等严重后果,因此必须避免零部件固有频率相同导致的共振发生。当主轴箱其他零部件设计完成,且无法变动结构尺寸时,必须考虑其他方法来避免共振。由于结构的固有频率仅与质量和刚度有关,质量不仅包括质量的大小,还包括质量的分布,因此可以通过采用减重以及改变质量分布的措施来改变结构的固有频率。SolidWorks软件中,在蜗轮两端面各开一个圆形凹槽,槽宽15mm,深10mm;在圆形凹槽内分别开4个、8个通孔,通孔直径10mm,如下图所示。分别将上述三个模型导入到ANSYS Workbench中,进行模态分析,得到这三个模型的固有频率如表2所示。

由表2可以看出,减重后蜗轮的一阶固有频率相比减重前变大,二阶至六阶的固有频率相比减重前有一定程度的变小;减重后,同一模型中二阶至六阶的固有频率变化幅度变小。

4 结论

本文基于ANSYS Workbench,对机床主轴箱减速器中蜗轮进行了模态分析,得出了其前六阶固有频率和振型,并进一步分析了其规律和特点。当传动系统其他零部件尺寸已固定无法做出改变时,采用减重方法改变蜗轮质量和质量分布,避免蜗轮固有频率与其他零部件固有频率一致,从而达到避免共振的目的,为蜗轮的结构设计提供了一定的参考数据。

参考文献

[1] 孟超.大型数控落地镗铣床主轴箱的有限元分析及优化设计[D].合肥:合肥工业大学,2009.

[2] 黄幼玲.机床主轴系统静动态性能分析与优化设计[D].南京:河海大学,2007.

[3] 洪有为.机床主轴系统热特性建模分析及结构优化设计[D].南京:东南大学,2005.