安钢“一罐到底”运行实践

□ 于银俊

铁水“一罐到底”技术是近年来在钢铁行业出现的一种全新的铁水供应技术,在新投产的钢铁联合企业中被广泛采用。其核心技术是高炉精准出铁、铁水运输、向转炉兑铁水的整个过程,均使用同一个铁水罐,中途不倒罐。高炉铁水罐直接进转炉,节省了炼钢的铁水包,减少了铁水二次倒罐环节,避免倒罐造成的铁水温降、铁水飞溅损失和环境污染,同时节约了混铁炉等相关设备的运行费用,可取得显著的经济效益和综合效益[1]。

但对于安钢及类似采用传统铁水供应的钢铁企业,受制于各生产环节投产时间不同、设备通用性差、自动化和标准化程度较弱、场地不足和运输方案落后等因素,使“一罐到底”的实现遇到了困难和挑战。针对上述问题,安钢2017年9月正式立项,2018年2月开始施工,结合生产和设备实际,针对限制“一罐到底”实施的关键环节,在确保高温液体转运过程绝对安全和生产顺行的前提下,同时考虑全流程、全工序相关作业操作,适度考虑生产、设备事故的应急处理,最大限度满足各工序的操作要求和利用现有设备资源,于2018年5月完成了改造。通过2年多的运行,取得了良好效果,可以为同类钢铁企业提供一定的借鉴。

一、安钢高炉-转炉区段存在的问题

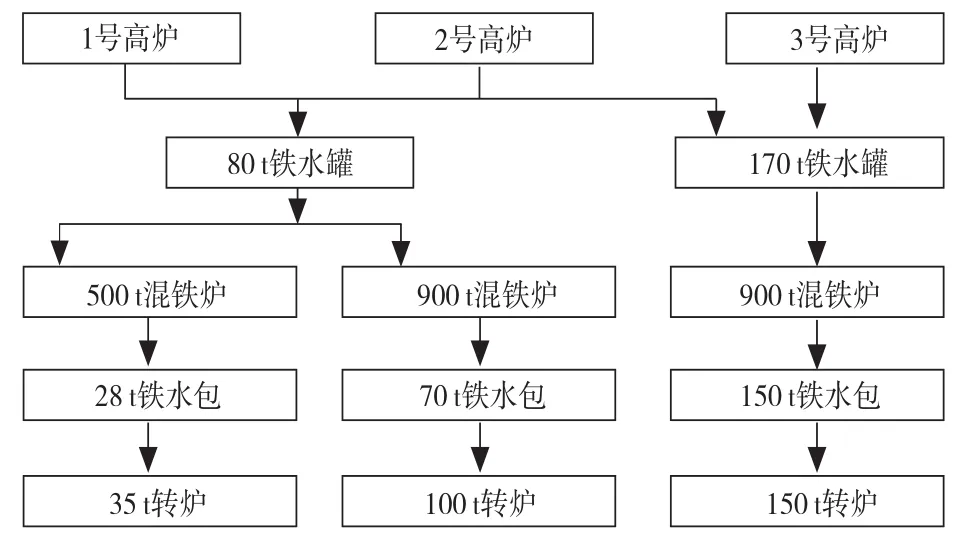

安钢共有3座高炉、3个炼钢厂。1号高炉容量为2 200 m3,2号高炉容量为2 800 m3,3号高炉容量为4 800 m3。改造前可装2种容量铁水罐:170 t铁水罐(实装100 t左右)和80 t铁水罐(实装45 t左右)。

3座高炉都可以装170 t铁水罐,但3号高炉不可装80 t铁水罐。对3座炼钢厂而言,由于设备限制,170 t铁水罐只能送往二炼轧150 t的转炉,80 t铁水罐只能送往二炼钢35 t转炉、一炼轧100 t转炉或电炉。安钢改造前铁水流向方案见图1。

图1 安钢改造前铁水流向方案

安钢传统铁钢界面运行模式存在的问题主要有:温降大,浪费能源;铁水装入量小,170 t铁水罐实装仅100 t,80 t铁水罐实装仅45 t;罐容不统一,生产组织困难;压罐多,周转慢;折罐和兑铁过程造成环境污染。

二、实现“一罐到底”采取的措施

1.铁水“五定”

为了“一罐到底”的顺利贯彻执行,并进一步优化公司铁钢界面的生产管理水平,安钢制定了“五定”原则,即:铁水定重量、定温度、定成分、定时间、定地点。提纲挈领,将各项重要指标落到实处,责任到各生产单位和岗位;并将各阶段任务科学分配,督促各单位拿出具体措施,统筹解决,为相关工作奠定了坚实的基础。

2.铁水罐改造

安钢采用与鞍钢同类型的170 t敞口椭圆异型铁水罐。原有效容积为150 t,由于3号高炉铁流落差大、流速快,将铁罐底砖由原来的300 mm增加到400 mm,罐壁砖由原来的160 mm增加到200 mm,永久层厚度也有增加,最终导致170 t铁水罐实际有效容积为130~135 t,无法满足炼钢厂“一罐兑一包”的生产需求。

安钢为了解决这一问题,一是将原170 t铁水罐上部500 mm高的连接罐体部分和耐材去除,重新制作了符合工艺要求的茶壶型罐嘴上体,重新砌耐火砖并浇筑罐嘴,以达到转炉倒铁要求。通过罐嘴的提高,将铁水液面安全线往上提升了100 mm,实际容积增加6~8 t。

二是通过改变永久层浇筑方式实现扩容。原永久层浇注料为725号高铝水泥+骨料+归微粉稀释搅拌定型,罐底厚度为200 mm,罐壁厚度为100 mm。现在改为刚玉莫来石经1 450℃高温烧制的高铝黏土砖,罐底错缝砌筑3层,厚度120 mm,减少永久层的厚度,从而增加铁水罐有效容积。通过改变永久层浇筑方式,实际容积增加6~9 t。

此外,原170 t铁水罐两侧均有罐嘴,罐嘴下方均有副轴,便于炼钢天车副轴挂钩倒铁,罐壳上的前方支柱也有挂耳,在兑转炉的过程中可能产生碰挂,存在安全风险。因此,根据炼钢转炉入炉的实际情况,将原罐壳上的附件进行切割改造,两侧罐嘴改为单侧罐嘴,杜绝了因碰挂而造成不必要的事故。

3.配套设施升级

将一炼轧、二炼轧2个炼钢厂的加料跨天车吊具由4 800 mm和4 400 mm钩距统一更换为5 200 mm钩距,并将吊运能力不足的一炼轧200 t天车改造升级。

从高炉经炼8线来一炼轧铁水罐,需要在铁水转盘车上旋转90°后,罐口方向才能与转炉兑铁方向一致。改造前,直径9 m承载能力120 t的转盘车运载能力不足;因此,将转盘从直径9 m扩径到13.97 m,转盘承载能力提升为300 t,满足了转运要求。

由于二炼轧脱硫站脱硫时依然使用铁水包,使得过跨车要同时满足铁水罐、铁水包的转运,为此,新增了4台兼容鞍座过跨车和1条过跨线,解决了旧过跨车不能转运铁水罐的限制。

针对工艺模式发生变化、出铁计划流程信息变更和新的数据整合传递需求,安钢对铁前MES系统进一步优化,完善了数据,保证了物流信息的及时、准确传递。

4.制定全新铁水走向方案

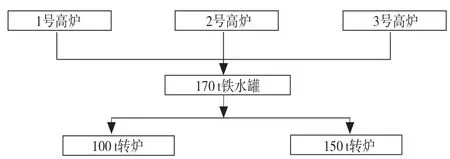

因为A/B跨天车起吊重量限制,实现“一罐到底”后,一炼轧170 t的铁水罐,最多只能出铁水110 t左右。二炼轧实现“一罐到底”后能出铁水约140 t。安钢改造后铁水流向方案见图2。

图2 安钢改造后铁水流向方案

通过改造, 原来2种罐型、3种铁量交叉相互作业模式变为1种罐型、2种铁量的固定局限出铁模式。对此,安钢制定了新的铁水走向方案,结合生产实际情况进行综合考虑,有力地支持了生产顺行,提高了日常生产过程中的组织水平。

5.精准出铁控制

高炉严格按照二炼轧及一炼轧提供的“一罐到底”出铁要求吨数进行出铁(具体出铁要求按照调度的指令执行)。对于所出大罐需要往一炼轧去的,严格按照出铁吨数执行,并在信息化OA“一罐到底项目推进群”上注明“罐号、铁次号和出铁吨数”。二炼轧提出的出铁吨数,高炉要按照该吨数上下浮动1 t执行,并在实际出铁过程中按照中上限出铁。对于皮重罐,出铁量不满足“一罐到底”要求的,高炉工长要在信息化OA“一罐到底项目推进群”上注明原因和罐号。对于正常罐,罐内铁水液面距离罐口距离必须小于300 mm。

高炉尾罐未出到规定吨数的,要在下一铁口继续出到规定吨数后,再送到二炼轧倒铁水。高炉对于尾罐需要推到下一铁口继续出铁的铁水罐信息,高炉工长要在信息化OA“一罐到底项目推进群”上注明“罐号和该罐下一步出铁位置”。

6.运输过程优化

由于在受铁及其等待过程中铁水温降速率非常大,因此减少铁水罐的受铁及其等待时间可以大幅度减少铁水温降。根据高炉出铁及转炉运行的时间节奏,综合考虑高炉-转炉生产均衡,在不大幅增加铁炉运输压力的条件下,可以通过减少运输列车一车所载的铁水罐数量,缩短铁水罐受铁及其等待时间,减小铁水温降。利用铁水罐排队模型优化运算[2],承接铁水列车由原来的1车8罐改为现在的1车3罐运输,理想状况下甚至可以1车2罐运输,极大地节约了运输等待时间。

7.炼钢攻关

炼钢车间各班组接班后根据生产计划安排的钢种和产量,及时确定铁水装入量,通过生产科调度向生产处反馈,提供给炼铁厂。

试运行过程中,一炼轧和二炼轧通过制定“一罐过跨”合格率,即铁水罐过跨装入转炉的炉数占具备条件总炉数的比值,严格要求,制定奖惩方案,取得了良好效果。针对过跨后的空罐回到混铁炉跨后,需要对号入座,否则影响轨道衡计量,出现火车等罐的现象,安钢通过采取预留周转罐和罐号自动识别的方法,改善并最终解决了该问题。

三、实施效果

1.铁水入转炉温度大幅改善

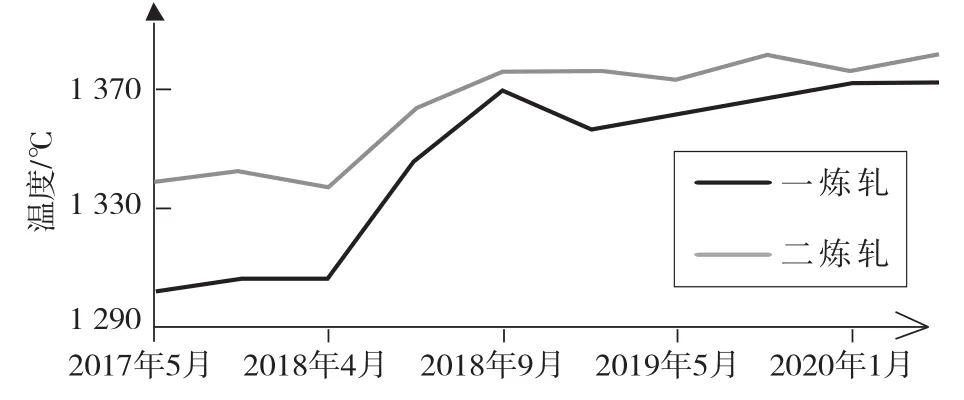

自2018年4月“一罐到底”全线贯通,运行2年多以来,一炼轧铁水入炉温度相比改造前提升了55℃,二炼轧铁水入炉温度提升了36℃,取得了显著效果。一炼轧铁水温度走势见图3。

图3 一炼轧和二炼轧铁水温度走势

2.增产增效

根据热平衡计算,入炉温度每增高1℃,可降低铁耗约0.5 kg/t,折合钢坯约0.45 kg钢/t坯,则一炼轧每年可增产3.0万吨,二炼轧每年可增产7.3万吨。按成材率0.98计算,可增产10.3万吨材。

3.提升转炉一倒率

由于铁水温度升高,整体一倒率显著提高,即补吹比例明显降低。一炼轧高碳钢补吹比例平均降低13%,其他中低碳钢种补吹比例降低12%,一倒率提高到了89.94%。二炼轧补吹比例降低3.19%,一倒率由94.87%提升到了98.06%。

4.节省运行成本

改造后,一炼轧彻底放弃了混铁炉模式,并减少了5个铁水包;二连轧减少了3个铁水包。同时,降低了炼钢吊车和称量等设备的作业率,节省了劳动力,降低了员工的劳动强度。

5.提高铁水装入量控制水平

原来铁水装入量波动较大,在±5 t之间波动,采用“一罐到底”后装入量基本可以控制在±2.5 t,较好时段可以控制在±1.5 t的水平。

6.环保效益

与传统生产模式相比,铁水“一罐到底”技术减少了铁水倒罐折铁作业环节,可避免因铁水倒罐而造成的烟尘污染,有利于清洁生产和保护环境,减少了“废气、废水、粉尘”的排放,从而降低了炼钢厂除尘设备运行的能耗费用。

四、结论

总投资4 640万元的安钢铁水“一罐到底”项目的投产,促进了企业生产的均衡、稳定、连续、高效、低成本运行,每年可增效15 406万元。项目投资回报周期短,仅为0.3年。该项目运行后取得了显著的经济效益。此外,该项目在实现铁钢界面标准化作业的同时,也为企业环保限产和产能异地置换过渡过程中的生产顺行提供了有力支撑。