温度对中频磁控溅射沉积金属锆膜的影响

高 毅,李 兰,刘际伟,徐金江

(中国工程物理研究院 化工材料研究所, 四川 绵阳 621999)

玻璃因其质轻、透明且可视性强,广泛应用于航空航天航海等领域,但由于其常处于潮湿、腐蚀性化学气体、复杂电磁环境等,其致密性、耐腐蚀性等无法完全达到使用要求[1-3]。针对这一难题,现阶段常用解决手段主要为研发新型透明材料替代现用玻璃以及对现用玻璃进行后加工两方面。前者如研发高聚物改性材料等代替现用玻璃[4],但此类材料研发周期长,造价高,可靠性稳定性尚有待长时间验证,暂未得到推广应用。后者,对现用玻璃进行后加工主要是在其表面增加膜层,对玻璃表面进行防护,从而改善玻璃整体性能,常用方式有在玻璃表面进行贴膜、涂覆、化学气相沉积(CVD)、物理气相沉积(PVD)等。贴膜是使用粘接剂将功能膜贴附于玻璃表面,但存在粘附不均匀、高温高湿环境中粘接剂分解导致膜层易脱粘等问题;涂刷方式相对贴膜方式而言,膜层更稳固,如林云芸[5]将纳米氧化锡锑在玻璃表面进行涂覆,但此方式制备的膜层致密度与膜层表面粗糙度不易控制,从而无法达到使用要求;CVD方式制备的膜层可以克服以上两种方式的缺点,但工艺复杂,周期长,对设备要求较高,因此目前大多采用PVD方式在玻璃表面沉积成膜。现阶段,由于金属铝的延展性高,光泽度和防指纹性好,人们多选用金属铝进行PVD成膜,但铝膜存在耐腐蚀性差、易氧化、易脱落等缺点[6-12]。

课题组前期研究发现[10],金属锆具有极高的惰性,仅王水对其具有腐蚀性,因此选用金属锆在玻璃表面沉积成膜。本课题组在PVD沉积成膜研究中发现,沉积温度对氮化锆膜层性能影响较大。本研究采用中频磁控溅射在玻璃表面沉积金属锆和氮化锆膜,研究了温度对金属锆膜的微观形貌、纳米压痕粗糙度、硬度的影响,以期为今后工作提供参考。

1 实验部分

实验样品为石英玻璃: 70 mm×20 mm×0.5 mm,贺利氏科纳米(中国);金属锆板:700 mm×100 mm×10 mm,纯度99.9%,深圳欧莱靶材;氮气:99.999%,;氩气:99.999%。

磁控溅射镀膜机:AS2B4GXN镀膜机,北京丹普表面工程公司;扫描电镜:XSAM800,英国Kratos公司;纳米压痕仪:Triboindenter,美国Hysitron公司。

金属锆膜/氮化锆膜制备流程如图1所示。

图1 磁控溅射制备金属锆/氮化锆膜流程框图

本底真空:5.0×10-4Pa;离子源预清洗工作压力:0.85 Pa;清洗气体:氩气,纯度99.999%;预清洗放电功率:2 kW;离子辅助镀膜工作压力:0.85 Pa;镀膜时间:15 min;镀膜放电电流:20 A;镀制氮化锆膜时氮氩比为VN2∶VAR=1∶4;沉积温度选用常温(25 ℃),100 ℃和200 ℃。根据不同沉积温度分别制备锆膜(25 ℃,1#),锆膜(100 ℃,2#),锆膜(150 ℃,3#),氮化锆膜(25 ℃,4#),氮化锆膜(100 ℃,5#),氮化锆膜(150 ℃,6#)。

2 结果与分析

2.1 沉积温度对膜层颗粒尺寸的影响

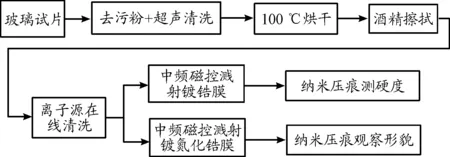

为了研究沉积温度对膜层颗粒尺寸的影响,本研究采用扫描电镜观察上述样品的微观形貌,结果如图2所示。

图2 不同沉积温度制备金属锆膜/氮化锆膜的扫描电镜图

结合图1与课题组前期工作[9-10]可见,6个样品的表面均呈镜面反射,但其微观形貌差异较大[13-14]。金属锆膜(图1(a)~图1(c))颗粒表面平直,棱角分明。对比图1(a)与图1(c)可知,沉积温度从常温大约50 nm增加到200 ℃的大约220 nm,颗粒尺寸增长明显,这与吉宏林等[15-16]在NiTi形状记忆合金表面250℃直流平衡磁控溅射沉积Zr膜层结果一致。而氮化锆膜层(图1(d)~图1(f))均为均匀的细小颗粒,常温(25 ℃)沉积时,颗粒尺寸约50 nm,100 ℃和200 ℃沉积时,颗粒尺寸差距不大,约为150 nm。分析其原因,可能是在金属膜层颗粒生成过程初期,最初生成直径约2~5 nm的晶核,这些晶核在玻璃表面随机分布。然后,晶核继续长大,同时入射原子在表面移动,把已有的晶核连接起来,并吸解成核位置以外的撞击原子。此时,沉积温度越高,腔室内原子运动越剧烈,与玻璃表面晶体撞击速度加快,频率增高,因此呈现随温度升高,颗粒尺寸增大的现象。

而通入氮气后,氮气与金属锆原子的结合不仅仅是物理吸附,更多地存在化学吸附作用,其中不仅仅有范德华力等静电相互作用,还有离子键、共价键和金属键等。沉积过程中,固体表面存在剩余价键,并且具有方向性和饱和性,当气相分子进入剩余价键力的作用距离内,而且未饱和时,气相分子就会吸附并与金属原子结合沉积。当剩余价键达到饱和后,气相分子不再与其结合吸附,因此氮化锆膜层颗粒尺寸呈现出随沉积温度升高而增大,但达到一定数值(150 nm)后不再大幅度变化的现象。

2.2 沉积温度对膜层表面形貌的影响

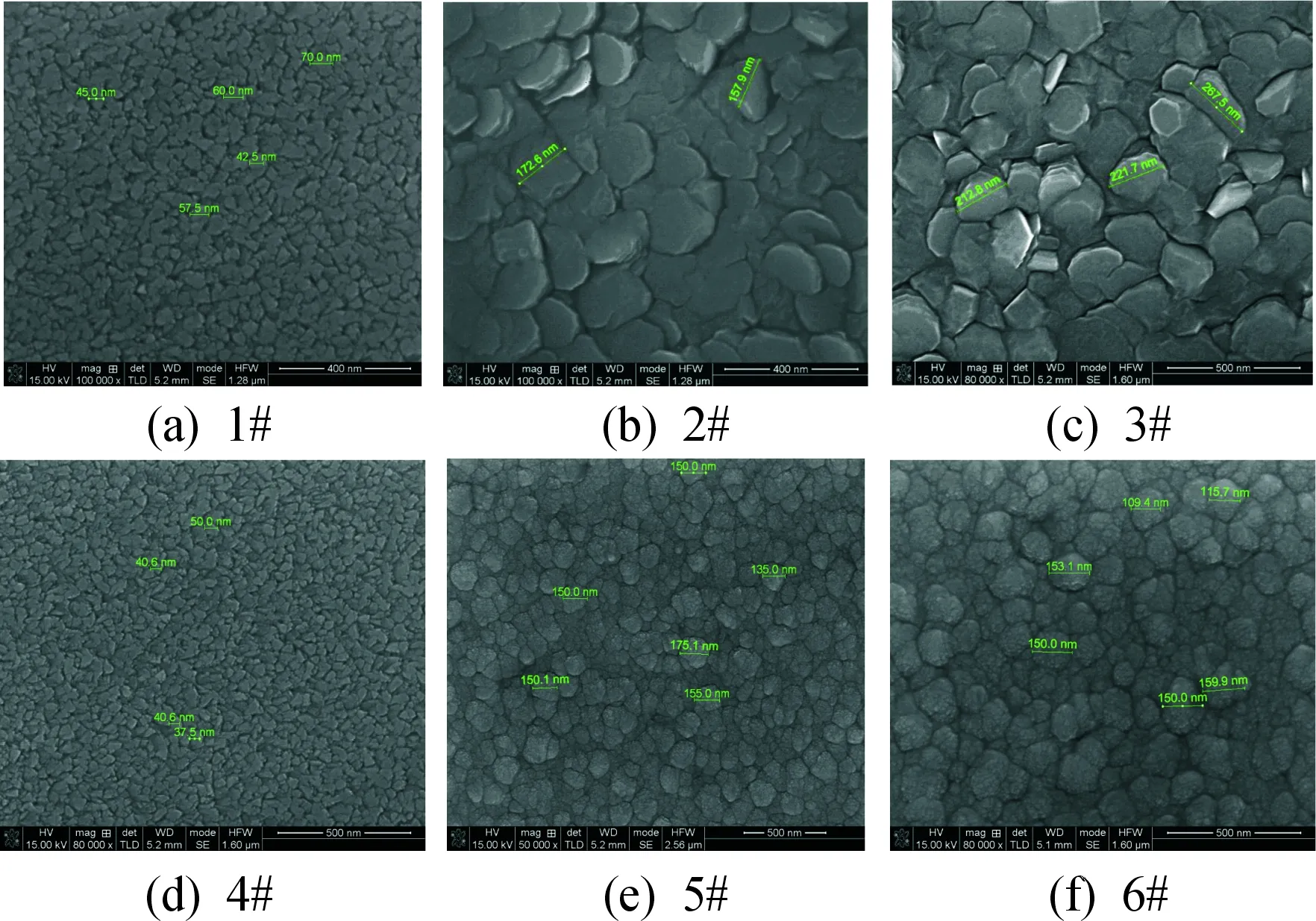

为了研究沉积温度对膜层表面形貌的影响,本研究采用原子力显微镜表征了上述样品的表面形貌,结果如图3所示。

对比图3(a)~图3(c)可见,随沉积温度升高,金属锆膜粗糙度从常温沉积的8.4 nm(图2(a)),温度升至200 ℃后,锆镀层粗糙度升至19.5 nm(图3(c))。结合微观形貌的表征结果可见,随沉积温度升高,金属锆膜层生长速率加快,颗粒尺寸增大,同时粗糙度随之上升,这与印度迈索尔大学的H.B.Bhuvaneswari等[17]结论吻合。同样分析其原因为:随镀膜室内部温度增高,金属原子运动速率加快,其相互碰撞几率增大,在成膜初期形成的晶核逐渐形成较大的原子簇颗粒,且原子的动能增大后容易从薄膜表面逸出,表面粗糙度增大。

图3 不同膜层粗糙度的表面形貌

但对比图3(d)~图3(f)却发现,常温沉积氮化锆膜层粗糙度(4.7 nm)与200℃沉积氮化锆膜层粗糙度(4.3 nm)差距不大,这与本课题组前期研究结论:“随温度升高,氮化锆膜层纳米压痕粗糙度增加”有所差异,同时,课题组前期研究也发现氮化锆膜层会随N2分压增大,颜色越深。分析原因,认为膜层粗糙度受膜层颗粒尺寸影响较大,当颗粒尺寸达到定值后,粗糙度则不再受沉积温度的影响。

2.3 沉积温度对膜层硬度的影响

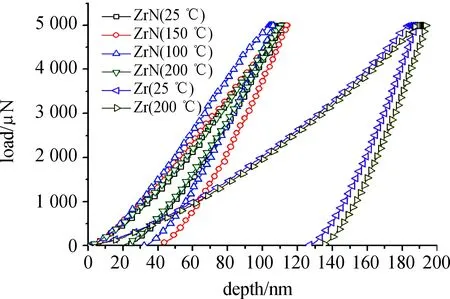

为了研究沉积温度对膜层硬度的影响,本研究对样品进行了纳米压痕实验。图4为以上样品的压痕载荷-压入曲线。同时,实验过程中发现不同沉积温度金属锆膜的硬度略有差异,但氮化锆膜差异较大。因此,图4展示了常温和200 ℃沉积的金属锆膜以及不同温度沉积氮化锆膜(25,100,150[10],200 ℃)氮化锆膜的硬度。从图4可见,随沉积温度增加,锆膜层硬度轻微下降:常温锆膜层(1#)硬度为5.1 GPa,200 ℃锆膜层(3#)硬度下降至4.9 GPa,这种轻微的降低可能来源于升温后的缺陷增加效应。这是因为,薄膜的硬度与膜层的结构如最优取向、半峰宽度以及缺陷密度等相关,当温度出现明显变化后,温度会成为影响硬度的关键因素,温度的上升会导致薄膜内部缺陷的增加,而薄膜内部的缺陷是薄膜硬度的主要贡献因素[15]。

图4同时显示,随温度升高,膜层的硬度呈有规律的降低趋势。常温氮化锆(4#))膜层硬度为19.5 GPa, 200 ℃时降至14.6 GPa。对比金属锆膜和氮化锆膜层,二者硬度随沉积温度变化的情况差别很大,分析原因认为,温升前,晶粒尺寸较小,晶粒松散分布在衬底表面;随着温度上升,晶粒尺寸增大,导致颗粒之间的间歇增多增大,因此内部缺陷的增加,致使硬度出现明显下降。本研究的结果与射频方式100 ℃时在玻璃基片上沉积的氮化锆膜层的微观结构[18-21]以及常温下射频溅射沉积的氮化锆膜层经500~700 ℃高温退火后的结果[22]吻合。

图4 不同膜层纳米压痕载荷-位移曲线

3 结论

1) 金属锆/氮化锆膜在膜层颗粒生成过程初期,最初生成直径约2~5 nm的晶核,这些晶核在玻璃表面随机分布。然后,晶核继续长大,同时入射原子在表面移动,把已有的晶核连接起来,并吸解成核位置以外的撞击原子。此时,沉积温度越高,腔室内原子运动越剧烈,与玻璃表面晶体撞击速度加快,频率增高,因此呈现随温度升高,颗粒尺寸增大的现象。而氮化锆膜层生成中当表面的剩余价键达到饱和后,气相分子不再与膜层颗粒结合吸附,因此呈现出随沉积温度升高而增大,但达到一定数值(150 nm)后不再大幅度变化的现象;

2) 膜层粗糙度主要受膜层颗粒尺寸影响,金属锆膜层粗糙度随沉积温度升高而增大,而氮化锆膜颗粒达到定值后,则膜层粗糙度不再随沉积温度升高而变化。

3) 金属锆/氮化锆膜层硬度主要受膜层内部缺陷影响,随沉积温度升高,颗粒尺寸增大,颗粒之间间隙增多增大,膜层缺陷增加导致硬度下降。