超声波无损检测技术在武冈市饮水工程中的应用分析

龚 俊

(湖南省水务规划设计院有限公司,湖南 长沙 410008)

20 世纪中叶,超声波检测技术就得到了广大学者的研究探索。到了21 世纪,随着计算机图像处理技术、自动化控制的普遍应用,加之超声波检测技术具备较好的精确性、可靠性、便携性,成本低及对人体无危害等特性,得到了广泛的应用和长足的发展。

涂塑钢管广泛应用于城市和乡镇供水管网工程,焊接作为其连接的最主要方式,焊缝质量的可靠性备受关注,涂塑钢管通过焊接连接易在内部产生气孔、夹渣、裂纹、未熔合、未焊透等缺陷,这些缺陷严重影响钢管的连续性,降低其力学性能,留下安全隐患,影响整个工程的可靠性。超声波无损检测焊缝内部缺陷和缺欠,已成为检测焊缝质量的重要手段,由于其诸多优点,被广泛地应用于金属管道焊缝的质量检测。

1 超声波无损检测技术在金属焊接中的作用

超声波检测技术在金属材料焊接中有三个显著的作用:第一是能较准确地反映金属焊接处内部缺陷,在焊接过程中由于材料的外观特性、环境因素和施焊人员的技术程度等因素影响,会造成焊缝中存在裂纹、气孔、夹渣等不均匀连接,从而影响结构性能,通过超声波检测可以保证材料内部质量;第二是能够及时检测出金属材料的微观缺陷,在焊接时因焊接设备参数、施焊材料特性与环境因素不适应时,会出现金属材料的温度过高、焊缝表面出现氧化情况等,影响其内部晶体结构,从而影响金属材料的物理、化学和力学性能,利用超声波检测可以通过修正各项参数,提升金属材料焊接质量;第三是发现金属材料在焊接过程中出现宏观缺陷,在焊接过程中产生的高温金属液体因重力或其他作用力影响会有轻微的流动,在金属内部会产生或大或小的、不规则的金属瘤,超声波可以准确地检测出金属瘤的厚度。

2 超声波无损检测技术的分类

超声波无损检测技术按照不同的分类方式有很多种,按照检测的原理分类,有穿透法、脉冲反射法、共振法;按照检测探头数量分类,有单探头法、双探头法、多探头法;按照检测试件的耦合类型分类,有液浸法、直接接触法;按照是否接触待检物,有接触式、非接触式。这些具体的方法可以满足很多情况下的检测工作,能够提高检测结果的准确性,可以根据具体的检测环境和试件的类型来选择正确的检测方法,通过适当的方法提高检测效率和准确性。

3 超声波无损检测的应用分析

1)钢管(DN600×10)对接焊缝超声波无损检测应用分析

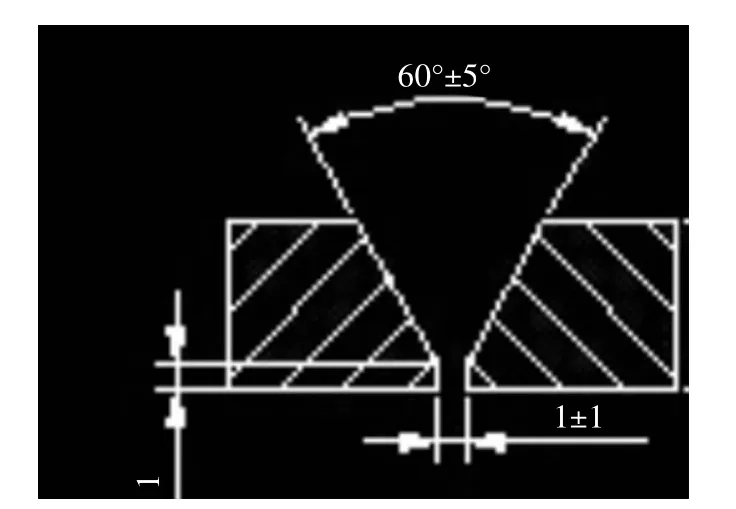

在武冈市饮水安全全覆盖暨巩固提升工程中的厂外输配水管网覆盖城区以及乡镇输配水管道主要采用的是钢管对接焊,单件钢管长度为9 m,管径200~1 200 mm,按照《给水排水管道工程施工及验收规范(GB 50268-2008)》执行,设计要求所有坡口焊缝均为全熔透Ι 级焊缝,坡口形式如图1。

图1 坡口形式

经在其焊接完成24 h 后的检测,利用K3 斜探头,在环焊缝表面两侧进行锯齿形扫查,发现施工完成后的1 条环焊缝缺陷指示长度为整条,缺陷深度为6~10 mm 不等,处于焊缝中间位置,最高波幅显示为HO-2 dB,评定为不合格。针对此种情况,经与施工负责人及现场施工人员反馈、沟通,把所发现的缺陷部位、长度、深度及缺陷的性质进行描述和分析。检测判断其缺陷性质为条状未焊透缺陷,是因为对接环焊缝之间没有预留间隙,且坡口留有钝边4~5 mm,属于工艺执行不到位而引发的未焊透条状缺陷。改进、优化焊接工艺及焊接方法,从事后检测转化为事前预控,从而提高了该工程项目的质量和进度要求。

2)钢管(DN1000×10)纵向单面焊超声波无损检测应用分析

此处钢管设置有一小段长度为500 mm 纵焊缝,其坡口形式为V 型坡口,坡口朝外,采用手工电弧焊进行陶瓷垫板单面焊双面成型的方法焊接,检测简图如图2 所示。

焊接24 h 后采用超声波双面双侧无损检测,B 向检测发现一处缺欠(波视波屏显示):h=8 mm,HO-4 dB,L=18 mm,管壁厚10 mm,参照验收等级要求,属超标缺欠,但是在A、C、D 三向均未发现此超标缺欠,结合超声波无损检测的原理:通过换能器发出的超声波,因厚度、密度及均匀性不一致,在不同性质的介质分界面发生反射,探头将反射回来的回波收集,通过超声成像反映出焊缝内部的缺欠呈现不同振幅的波形图。如果超声波正好在焊接面E 处反射,因焊接熔液与陶瓷垫板表面接触,在焊缝E 面产生不光滑、不理想的微小表面棱角,检测出E 处焊缝高度为2 mm,其表面又是以弧形连接,因钢液表面张力、焊接咬边等因素影响,造成A、B 面的检测厚度应小于板厚(10 mm)。通过对垫板成型焊缝E 处进行打磨,再次检测发现缺欠消失,确定为典型的棱角反射。对干扰回波这种伪缺陷波的正确判断,加快了工程进度,提高了工程效率,节约了成本。

图2 检测简图

4 结 论

随着焊接结构在现代工业中的广泛应用,焊缝检测的重要性也随之提升。基于超声波无损检测在城乡供水涂塑钢管焊接质量检测的应用分析,明确在检测中需根据结构特性,被检对象的规格、缺陷性质和缺陷产生的位置等诸多因素及相应规范要求,合理选择检测方法,对缺陷进行定性、定量、定位分析,按照规范要求提出合理返修建议并指导施工质量控制,同时在检测工作中总结经验不断优化及创新超声波检测技术。依据焊接工艺,焊接方法,焊缝坡口形式,综合因素分析,能做到准确地判定被检工件是否达到设计要求,提高工程质量和经济效益。