球面栅网几何要素的精密测量

王 建,李 飞,刘柳萍

(1.中国科学院 空天信息创新研究院,北京 100407;2.中国科学院 高功率微波源与技术国防科技创新重点实验室,北京 101407)

1 引 言

作为一种重要的电真空器件,栅控脉冲空间行波管可以用较低的调制电压和调制功率实现短时间、高峰值功率的输出,实现这一功率开关控制的核心组件来自栅控电子枪[1-3]。与阳极控制电子枪、聚焦极控制电子枪相比,栅控电子枪的具体控制方法大多是采用靠近阴极面的球面栅网,我们常称之为“控制栅”。当控制栅施加调制电压时,抑制阴极面电子发射;当撤销调制电压时,阴极电子束可以通过控制栅,满足高流通率电子光学系统的设计要求。为了降低控制栅截获电子数量,降低控制栅供电电源的要求,一般会在控制栅与阴极之间再加一层“阴影栅”,阴影栅与阴极直接焊接,电位相等,覆盖部分阴极表面,使它发射的电子撞击到阴影栅表面后,全部回流到阴极,从而构成了无截获栅控电子枪的基本设计。电子光学分析显示[4-5],无截获的几何要素设计要求包含:(1)阴极、阴影栅、控制栅三者的球心重合,则球面栅网零件的曲率半径、栅网球面的面轮廓度是需要被控制的几何要素;(2)环向和径向栅丝在阴极面的投影位置重合,阴影栅栅丝宽度稍大于控制栅,则球面栅网零件的环向栅丝同心度、径向栅丝圆分度、全部栅丝宽度是需要被控制的几何要素;(3)球面栅网零件一般是先装焊在其定位件中,然后再装入栅控电子枪内,球面栅网零件的端面外径及其圆度和端面平面度是接口尺寸,该几何要素也需要被控制。综上可知,球面栅网几何要素的测量要求具有测量要素多、测量精度高、三维空间球体测量的特点,常规的二维投影仪无法满足其测量要求,三坐标测量因探针测力的存在,很容易导致栅丝受压变形(栅网壁厚、栅丝宽度一般只有0.05~0.1 mm),且球面栅网结构细小,采用三坐标测量还会大幅度提升工件装夹、定位和定向的难度。

目前,球面栅网几何要素的测量方法一般有如下几种:(1)利用投影仪和标准模板对比栅丝直径、宽度、对称等信息;(2)将球面栅网竖直贴在直角量块侧壁,旋转若干根栅丝至水平,压紧后用影像仪测量圆形栅丝的半径投影,用局部尺寸代表球面栅网的曲率半径;(3)采用半径规测量凸面的曲率半径,通过观察漏光位置判断零件的曲率半径是偏大还是偏小。约有一半的时间花费在不产生任何测量数据的零件转运、上下料和装夹,单个零件的测量时间约为15 min,部分测量结果未进行数字化统计,定性的测量方式无法知晓超差数值,而针对球面栅网的数字化全自动测量方法却鲜有报道,但与之形状类似的其他结构的尺寸评价方法可以令读者得到启发。郭继平等[6]为了实现平面密集网孔尺寸的快速测量,基于不同放大倍率下得到的光学图像比例系数的算法,提出了一种平面网格尺寸快速测量的方法和系统。王晓飞等[7]从算法和软件二次开发方面,研究了试验筛尺寸的自动测量方法,并利用一台苏州天准的VMU322视频影像测量仪完成了一个20目的试验筛的自动校准,并生成校准报告,测量时间从普通万能工具显微镜的20 min缩短到40 s。陈建元等[8]针对非完整凹球面球径尺寸的检测需要,设计了一种由钢球、测量平板(或机床工作台)、数显高度尺、计算机等组成的接触式测量装置,开发了测量软件,解决了非完整凹球面球径尺寸的测量。基于这些文献报道,本文结合现有成熟的尺寸测量设备和附件的特点,选择合适的组合,并编写了专用于球面栅网的自动测量程序,从而解决了测量要素多、测量精度高的三维空间球体测量问题。

2 测量原理分析

2.1 球面栅网零件的测量要求

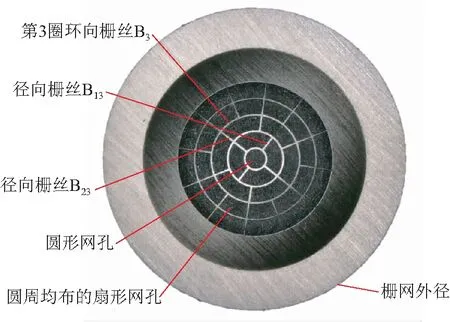

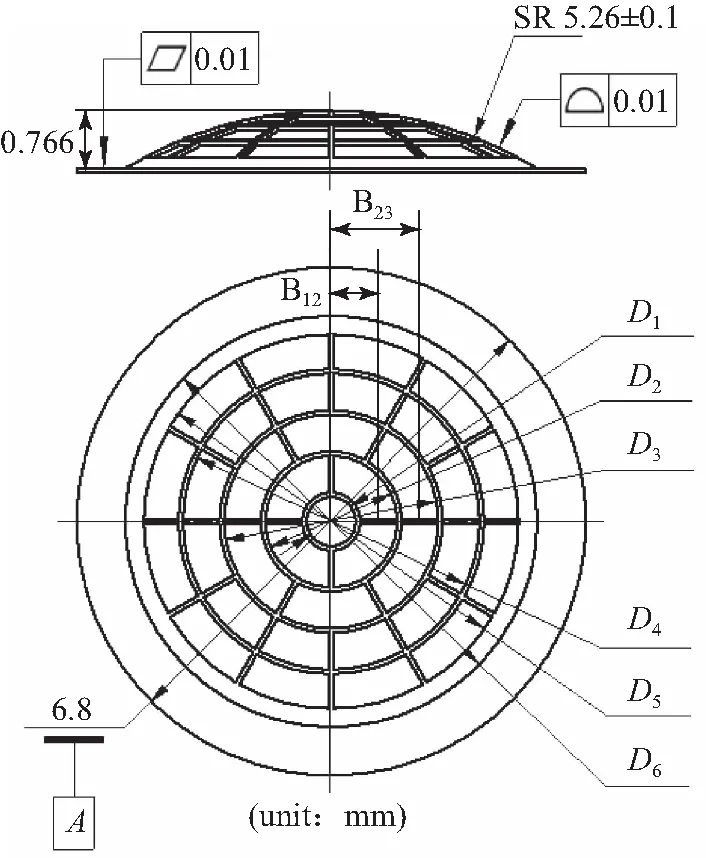

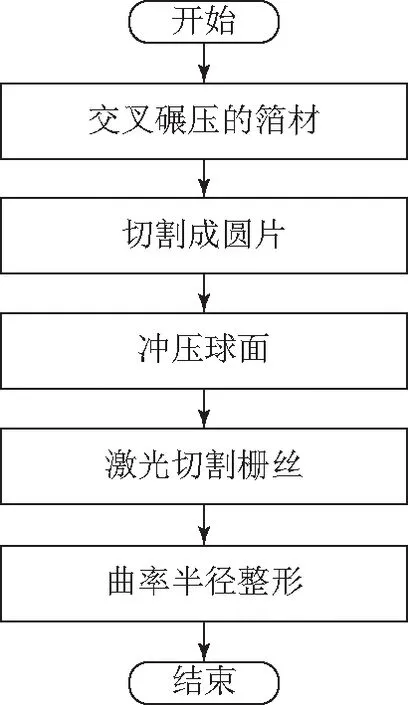

本文研究的球面栅网零件如图1所示,主要几何要素如图2和表1所示。D1~D5为各圈栅丝内径,D6为球面与端面平面的交线,以上6个圆形轮廓均以外径6.8 mm为基准测量同心度,SR为曲率半径。该零件包含35个网孔,中间1个网孔为圆形,圆周均布34个扇形网孔。球面栅网零件的一般加工流程如图3所示。经研究,每个环节可能产生的几何要素超差情况如下:在材料加工性能方面,因为处在电子光学的通道内,且对电子束进行直接调制,所以对球面栅网的材料要求具有较高的强度、韧性、热稳定性、导热性、化学稳定性、熔点,热电子发射和次级电子发射低,含气量少且容易去气。同时满足这些性能的材料主要有钼、钨、钽、镍、镍钼合金、镍钨合金、镍铬合金等[9],但这些材料的机械加工性能均较差,尤其在球面冲压环节,易产生回弹、裂纹。曲率半径和栅网球面的面轮廓度是容易超差的几何要素,需要被密切关注。

图1 球面栅网零件外观Fig.1 Appearance of spherical grid parts

图2 球面栅网主要几何要素Fig.2 Section geometry of spherical grid

表1 球面栅网的主要几何要素

图3 球面栅网加工工艺流程Fig.3 Flowchart of fabrication process of spherical grids

在冲压过程的同心定位方面,毛坯圆片的外径与冲压凹模不可避免地存在配合间隙,最终获得的冲压球面的球心会与毛坯圆片的外径存在一定程度的不同轴。因为球心是一个虚拟的点,无法直接测得,表现在零件上的特征是球面与端面平面的交线,其形状为一个圆形,如图1和图2中D6所示,可清晰成像并获得圆度、直径、与外径的同心度等信息。

在冲压结束后,球面栅网材料内存在一定的应力,倘若前道或后道的热处理工艺不佳,会导致整体变形,可通过评价端面平面度和栅网球面的面轮廓度来检测这一缺陷。

在激光切割栅丝方面,一般选择无热应力、无再铸层、无微裂纹的飞秒激光加工工艺[10-11]对球面栅网毛坯进行切割,这一环节产生的几何要素超差主要来自工件定位间隙造成的不同轴、加工设备的固有运动精度和栅丝热变形累积等,可通过栅丝的全部投影尺寸进行评价。

2.2 试验仪器

2.2.1 加装激光辅助对焦系统的自动影像测量仪

本文选用美国OGP Smart Scope ZIP 300自动影像测量仪,水平二维最大允许误差(Maximum Permissible Error,MPE)EXY=1.9 μm+8 L/1 000;经校准后,各截面测量结果一致性EC不大于EXY,EC的功能将在下文中予以描述;Z轴机械精度1 μm+15 L/1 000,加装透过镜头(Through The Lens,TTL)激光辅助对焦系统,在2倍标准光学镜头、高速对焦模式下,激光辅助对焦系统重复性可达0.4 μm,与Z轴机械精度叠加,得到Z轴的最大允许误差指标EZ=1.4 μm+15 L/1 000,各主要视觉模块如图4所示。设备最大允许误差满足球面栅网的公差设计要求,随机测量软件MeasureMind 3D MultiSensor包含圆形拟合、平面拟合、球体拟合、同心度计算、夹角计算和宽度计算等功能,覆盖球面栅网全部的几何要素类型,测量结果输出操作较为简便。

动态范围传感器(Dynamic Range Sensor,DRS)(离轴)激光辅助对焦技术也是自动影像测量仪经常选择的附件,其结构如图5所示。因对焦激光采用更大的入射角和反射角,如OGP DRS-300的入射激光夹角和反射激光夹角为70°,而本文选用的TTL入射激光夹角和反射激光夹角仅为14°,被照射的表面轮廓发生同样的变化,DRS激光可以在CCD上产生更大的位移,因此测量精度更高。但实际应用时发现,其测量范围和对焦速度均有较大程度的损失,且这种对焦方式的光学通道容易被遮挡,本文中研究的球面栅网高度变化大,测点数量多。经过计算,TTL激光辅助对焦系统的精度已满足球面栅网曲率半径的公差要求,因此本方案未选择加装DRS型号的附件。

2.2.2 载玻片的应用

球面栅网零件的长径比小,可以自然放置在水平台上,端面平面与水平台接触良好,可以保证测量过程中零件不发生滑动。但在测量过程中,光学放大倍率较高,球面栅网零件厚度小,影像仪玻璃水平台上的划痕会对自动寻边产生干扰,如图4(a)所示。取景器将划痕误认为是零件的边界,代入到端面外径的拟合计算中,最终导致外径值偏大,外径圆度超差严重。解决办法是将球面栅网零件放置在一块厚度大于5 mm的光滑载玻片上,使影像仪水平台上的划痕处在离焦位置,便不会在视野内成像,如图4(b)所示。且载玻片有助于球面栅网这种微小零件在测量平台上的摆放和取用。

(a)有干扰(a) Under disturbance

(b)无干扰(b) Without disturbance图4 来自玻璃测量平台上的划痕干扰Fig.4 Disturbance from scratches on glass measuring platform

3 测量实例与结果

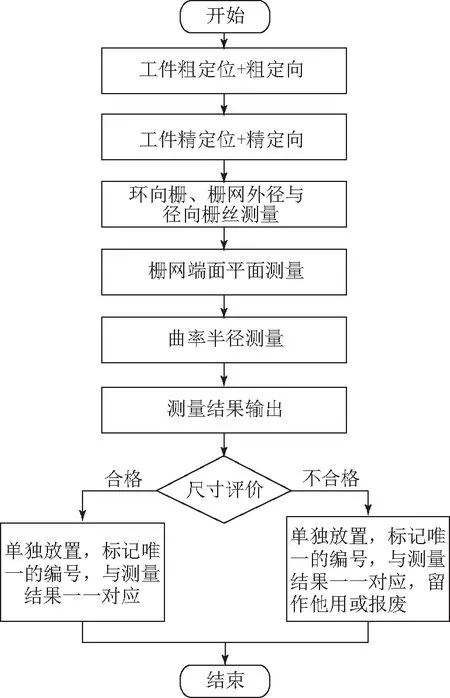

球面栅网几何要素的精密测量步骤如图5所示。

图5 球面栅网几何要素精密测量步骤Fig.5 Flowchart for precision measurement of spherical grid

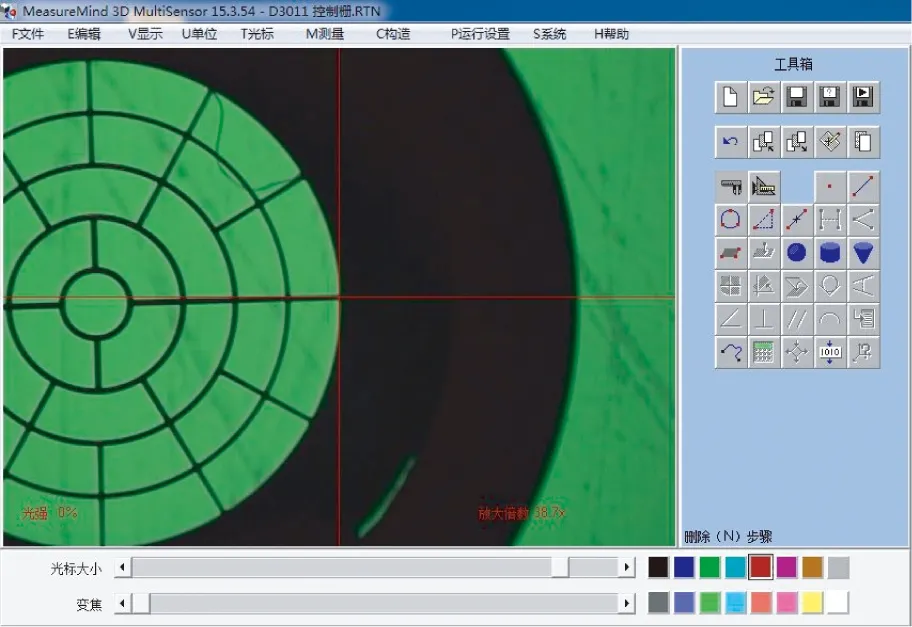

3.1 工件粗定位与粗定向

工件定位是自动测量的基础,对于球面栅网这种只在特定方向上存在栅丝的零件,还需要进行工件定向。切换影像仪放大倍率为最低,以便获得较大的视野范围,容易寻找零件。如图6(a)所示,选择“圆形光标”取景器,目标为“点”特征,对齐第5圈栅丝内轮廓,以该圆的圆心作为坐标原点进行工件粗定位。如图6(b)所示,选择“十字光标”取景器,目标为“点”特征,对齐贯穿栅网的栅丝的末端中点,以该点所在的方向作为坐标的X轴向完成工件粗定向。上述方法,尽可能选择直径最大的圆和距离圆心最远的点,可以减小坐标拟合时产生的位置和方向误差。工件定位定向完成后,程序代码方可基于确定的坐标原点和轴向自动执行。

(a)原点粗定位(a) Rough location for zero

(b)坐标轴向粗定向(b) Rough orientation for axial direction图6 工件粗定位与粗定向Fig.6 Rough location and orientation of workpiece

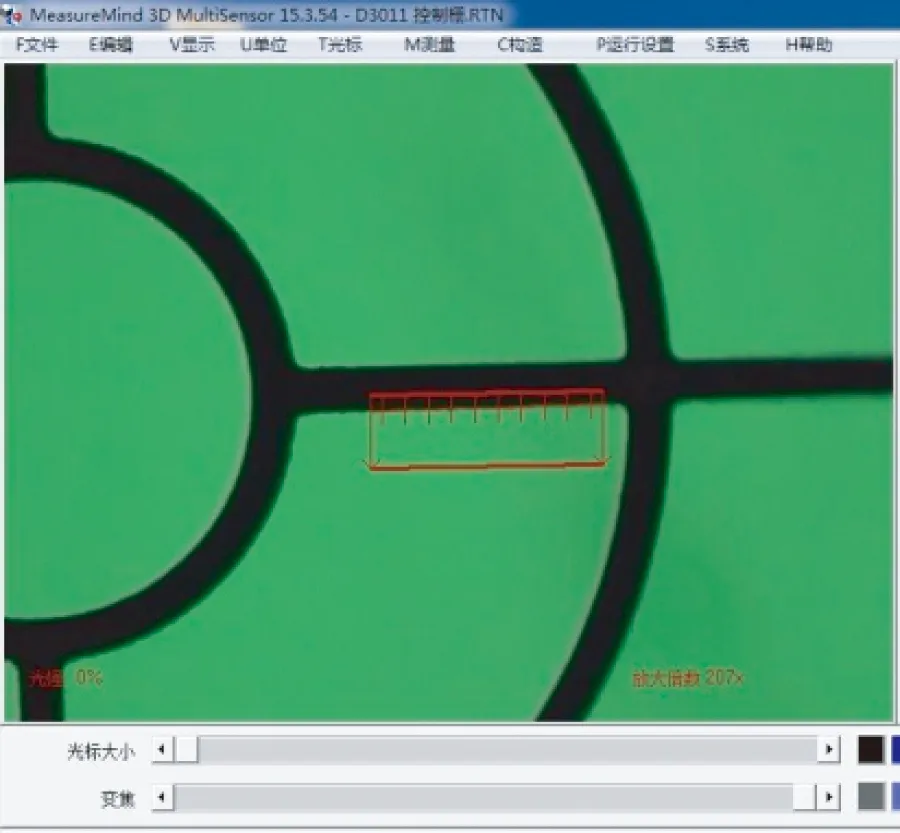

3.2 工件精定位与精定向

切换影像仪放大倍率为最大,以后的栅丝投影尺寸要素和曲率半径均在此倍率下测量,以便获得较高的测量精度,避免变倍探测误差。如图7(a)所示,选择“自动寻边”取景器,目标为“圆”特征,对齐第1圈栅丝内轮廓,以该圆的圆心作为坐标原点,完成工件精定位。如图7(b)~7(c)所示,依旧选择“自动寻边”取景器,目标为“直线”特征,对齐一根栅丝的两条边界,输出栅丝宽度。软件算法是:先构造两条直线的平分线,然后分别以两条直线的中点向平分线做垂线,最后输出两个垂线段的长度之和即认为是栅丝宽度。宽度的特征位置是上述两个垂足的中点,以这个中点所在的方向作为坐标的X轴,完成工件精定向。

为了提高自动测量效率,本文所述的工件粗定位和精定位均不包含高度方向(Z轴),而是在每次设备开机后,以固定在测量平台上的某个特征表面为基准,进行影像仪Z轴零点设置。实际应用表明,模具和球面栅网零件厚度方向的一致性,可以确保各个倍率的边界清晰,测量数据稳定。

(b)坐标轴向精定向(b) Precise orientation for axial direction

(c)坐标轴向精定向(c) Precise orientation for axial direction

3.3 环向栅丝、栅网外径与径向栅丝的测量

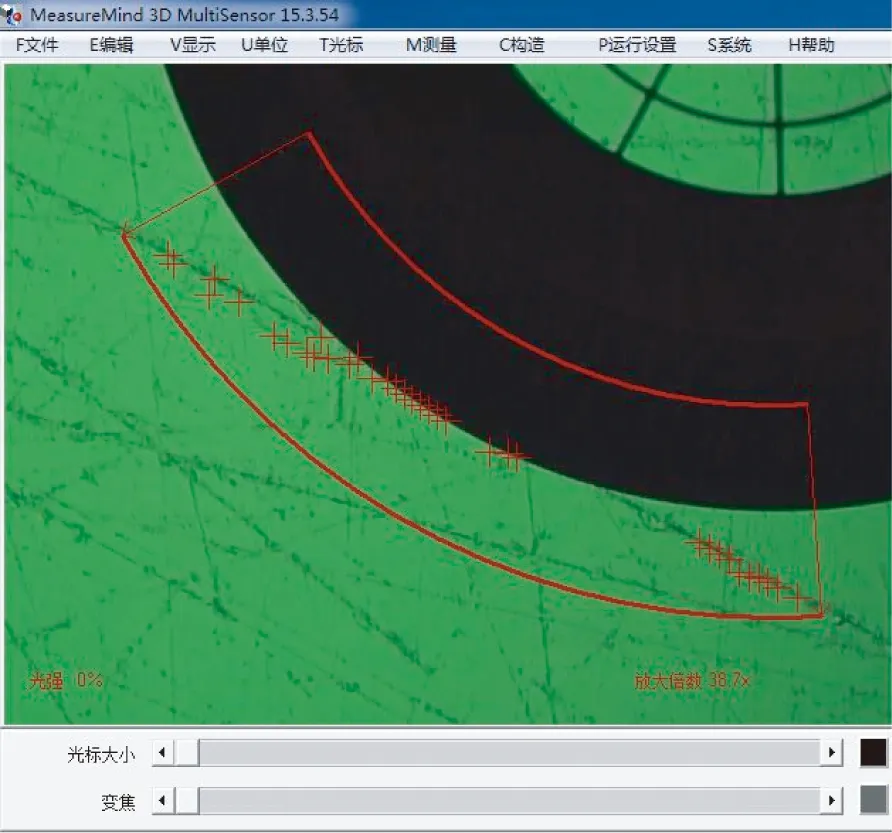

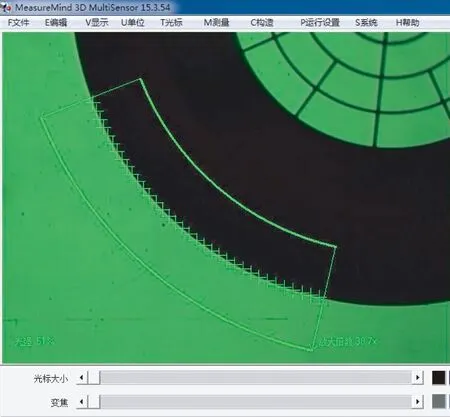

除第1圈内轮廓(已在原点精定位步骤完成精密测量),其他环向栅丝的内外轮廓均被径向栅丝分成若干段圆弧,圆弧长度相等,位置对称,可利用“自动寻边”取景器,目标为“圆弧”特征,自动取点,合理规划采样点数,如图8所示。然后,按圆周方向阵列相应的数量,再将全部的圆弧拟合成整圆。部分品牌的影像仪暂时未开发此功能,原因是数学上认为“每个圆弧都是独立圆,两条不平行的直线不存在唯一的距离”,如Nikon的iNEXIV测量软件不支持将圆弧拟合成圆形,某品牌的测量软件只能用每段圆弧的特征位置即圆心参与拟合。本文中,OGP的MeasureMind 3D MultiSensor软件是先回溯到测量圆弧时采集的独立点信息,再基于全部的单点拟合最小二乘圆。由内至外,依次对全部的栅丝内外轮廓按上述方式自动测量。栅网外径虽然为一个整圆,但在影像仪最高放大倍率下,视野范围仅可看到局部圆弧,也上述分段方式测量。测量结束后,输出各圆弧的直径、圆度[12],以每圈栅丝外轮廓与内轮廓的直径差值的1/2为环向栅丝宽度,以栅网外径为基准,输出各圈栅丝的同心度。

其他径向栅丝的测量与图7(b)~7(c)所示类似,不同的地方是需要额外输出每根栅丝的圆分度,软件算法是:将丝宽特征的中点与坐标原点连线,输出该直线的角度,即可计算径向栅丝的圆分度[13]。自动测量方案与环向栅丝一致,均是由内至外,按照径向栅丝的数量进行圆周阵列,完成全部径向栅丝的丝宽、圆分度的测量。

从以上算法可以看出,圆分度的测量结果不确定度,取决于最靠近中心的径向丝宽位置,即第1圈和第2圈之间的径向栅丝中点到栅网中心的距离B12(0.635 mm),如图2所示,因为产生同样的位移,此处发生的角度偏转最大。考虑设备的二维最大允许误差和运行速度带来的误差(0.1 μm),圆分度的测量结果不确定度为:

(1)

以上环向栅丝、栅网外径与径向栅丝的测量,虽然都是平面投影尺寸的直接输出,但在测量过程中,影像仪Z轴随球面栅网高度变化发生移动,需要按照影像仪设备的相关规范[14]进行各截面测量结果一致性EC的校准与计量后方可使用,否则会成为一项不可预知的误差来源。某德国品牌影像仪仅校准了EX,EY,EXY,EZ,测量同一个零件上不同高度的两个圆,并输出两个圆心的距离,以此来考验设备Z轴的运动稳定性。理论上,两个圆心的距离应是一个恒定值,然而这台未校准设备输出结果的重复性高达10 μm。

图8 环向栅丝自动寻边Fig.8 Automatic edge searching for circular grating wire

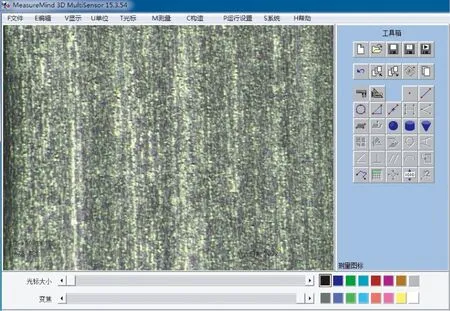

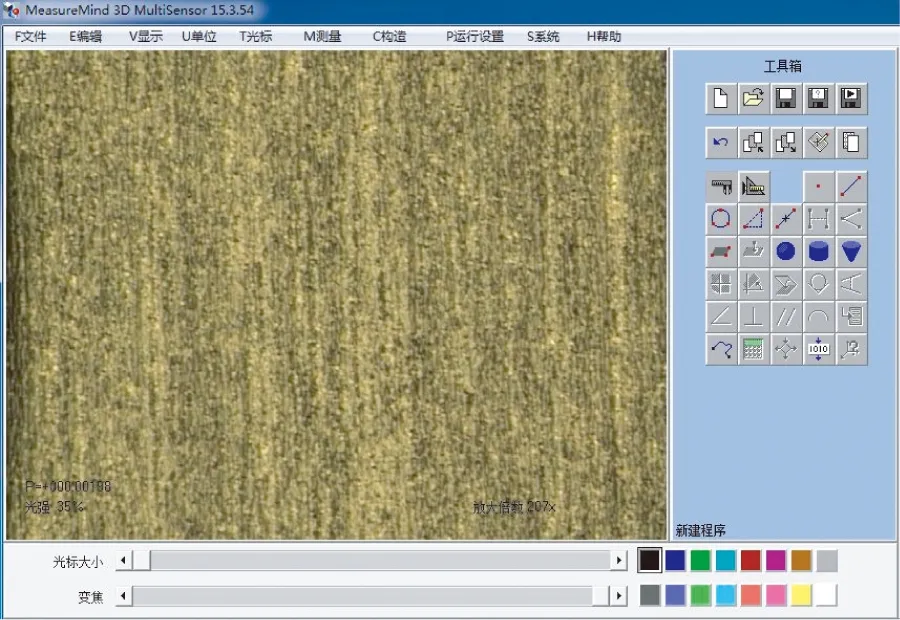

3.4 栅网端面平面度的测量

球面栅网零件采用交叉碾压的钼箔制成,被影像仪放大后,可在材料表面发现清晰的加工条纹[15],如图9(a)和9(b)所示,两幅图是在顶部环形光与顶部同轴光照射下的成像。本文使用的传统对焦模块是激光镜头移动至焦点,然后经过焦点,接着又回到对焦点,如此反复多次,直到成像清晰稳定,耗时较长。近年来,TTL激光辅助对焦系统相继研发了速度更快的触发器模式和跟踪模式,前者省略了回到对焦点这一过程,即成像清晰后触发坐标采集命令;后者可在第一次成像清晰后立即停止镜头运动,进一步提升了对焦速度。

成像清晰时,对焦表面的对比度越高,则对焦精度越高。反应在色阶图上是整个明暗区间内更离散的曲线,如图9(c)和9(d)所示,由图片处理软件Adobe Photoshop生成,可见环形光获得的成像的色阶图更宽。因此,栅网端面平面度和下文曲率半径的测量,均采用环形光提供基本照明。

(a)环形光成像(a) Image under ring light

(b)同轴光成像(b) Image under coaxial light

(c)环形光色阶曲线(c) Color gradation curve

(d)同轴光色阶曲线(d) Color gradation curve图9 栅网端面平面度测量成像Fig.9 Measuring images of planeness of grid

实际测量时,在栅网端面平面Ф6 mm和Ф6.6 mm处均布取两圈测点,每圈阵列60个,利用测量软件将120个检测点拟合成一个平面并输出平面度数值。由于是直接拟合,平面度的测量精度与EZ相等。内圈大于球面与平面的交线位置(Ф5.5 mm),避开对电子光学通道影响较少的畸变区域,使测量结果的应用价值更高;外圈靠近零件边缘,使测量结果更容易发现该位置工艺不良造成的毛刺、翻边、裂纹等缺陷。经计算,检测点环向间距分别为0.314 mm和0.345 mm,径向间距为0.3 mm,各个方向密度分布均匀,没有局部的点阵密度过高,造成浪费;或点阵密度过低,丢失缺陷信息。

3.5 曲率半径测量

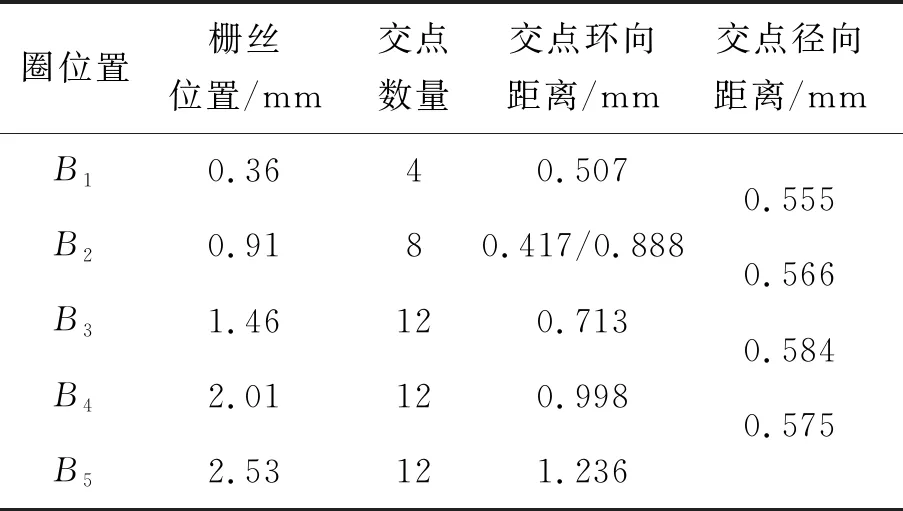

复杂曲面的检测点优化是零件加工误差检测的关键[16],球面栅网零件的曲面形状简单,为一规则的球形,但为了让开电子光学通道,球面上的大部分材料已被切割,仅留下面积占原球面15.61%的5圈栅丝(仅计算第5圈靠内的一圈标准丝宽,因靠外与平面接近的区域,曲率易发生畸变,且该区域距离电子光学通道较远,对电子运动轨迹的影响较弱,将它排除检测点范围)。由内至外,各圈环向栅丝位置、与径向栅丝交点数量如表2和图10所示。表2显示,各交点的距离相近,位置离散均匀,采集全部的交点和交点之间的环向栅丝中点,可以较好地代表零件的加工误差;且全部的交点均在环上栅丝上,编程时可以方便地利用圆周阵列功能。利用设备随机的软件拟合成球形,即可得到曲率半径SR、栅网球面的面轮廓度、球心在水平基准面上的投影点与外径的同心度的数值。

表2 栅丝分布情况

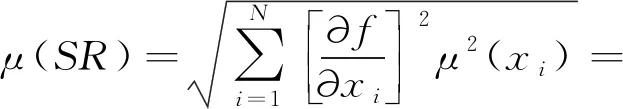

曲率半径SR的测量精度与EC和EZ有关,他们之间的关系式可由图10所示的几何关系构建三元二次方程组求解:

(2)

得到方程的解析解为:

(3)

(4)

(5)

根据设计值,曲率半径SR=5.26 mm,b1=0.36 mm,b2=2.53 mm,带入式(5),求解h=0.636 mm。式(5)分别对h,b1,b2求偏微分,即可得到这3个参数对曲率半径SR的影响因子。求解过程中,h,b1,b2均带入设计值:

(6)

(7)

(8)

则曲率半径SR的测量结果不确定度为:

(9)

3.6 测量误差的来源与分析

本文在设备选型、自动测量程序的编写、程序执行、测量结果的检验过程中,为了最大程度消除这些误差,对测量误差进行了分析和计算。

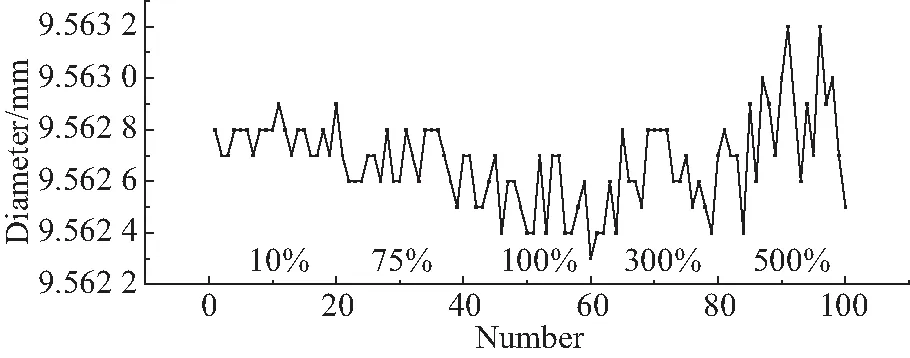

3.6.1 运行速度

球面栅网零件质量轻、刚度差,一般不进行测量装夹,直接放置在载玻片上,过快的加速度可能会产生晃动,图13显示了速度因数分别为10%,75%,100%,300%,500%时栅网外径的测量值,每个速度下测量20次。测量结果显示,随着运行速度的增加,测量结果重复性从±0.1 μm逐渐增加到±0.4 μm,因此选择10%的速度因数执行程序,将20次测量结果代入贝塞尔公式[17],单个测得值xk的实验标准偏差为:

(10)

实际生产中,每个零件仅测量一次,按照A类评价计算运行速度引入的标准不确定度μxys为:

(11)

在高度方向自动对焦过程中,XY平台已经静止,球面栅网零件不存在抖动,Z方向的设备精度是一个标定值,与运动速度无关,因此忽略运行速度对Z方向测量结果不确定度的影响。

图11 不同速度因数获得的测量结果重复性Fig.11 Repeatability of measurement results obtained by different velocity factors

3.6.2 对焦清晰度

球面栅网零件的尺寸、形状和位置规则,各测点的高度重复性优于0.01 mm。在自动测量过程中,各边界清晰度保持一致。即便是某些零件发生了影响对焦清晰度的高度变化,也可通过设置取景器对比度下限令程序主动停止,或增加自动对焦步骤恢复视野清晰,消除对焦清晰度的影响。

3.6.3 变倍探测误差

为了提高零件的寻找效率,工件粗定位、定向采用低倍模式,视野范围更大;工件精定位、定向采用高倍模式,二者存在变倍探测误差。为了避免变倍探测误差,低倍模式不输出测量结果,所需几何要素在高倍模式再测一遍,消除变倍探测误差的影响。

3.6.4 镜头畸变

文献[18]指出,影像测量仪的光学成像存在径向畸变、切向畸变和薄棱镜畸变,图像中心区域畸变很小,边缘畸变增大。图6和图8~图10可以清晰地显示球面栅网的测量,均采用图像中心区域,且设备已经过坐标校正,消除镜头畸变的影响。

3.6.5 工作面与光轴的垂直度

仪器出厂时,已按照MPE为0.02 mm校准工作面(300 mm×300 mm)与光轴的垂直度,尽量避免设备位姿失调对测量误差的影响[19]。球面栅网外径为6.8 mm,按比例计算垂直度为0.02×6.8/300= 0.45 μm,夹角为arctan(0.000 45/6.8)=0.003 8°。

(1)曲率半径、面轮廓度及平面度均是三维空间点的直接拟合,没有投影的过程,故工作面与光轴的垂直度忽略不计;

(2)丝宽、直径、圆度的测量结果都是投影到水平基准面上,投影过程需考虑余弦误差,以最大值计算区间半宽:

a=6.8-6.8cos(0.003 8°)=1.5×10-5μm.

(12)

(13)

(3)同心度的求解过程需要将不同高度的元素投影到水平基准面,需考虑垂直度对投影过程的影响,最大值来自栅网外径与第一圈栅丝内径的同心度,因为二者高度差最大(0.766 mm,如图2所示),经计算区间半宽为:

a=0.766tan(0.003 8°)=5.1×10-5μm.

(14)

(15)

3.6.6 温 度

标准测量温度为20 ℃,假设实际测量温度为22 ℃,球面栅网的材料为钼,线膨胀系数为6×10-6/K,影像仪光栅尺为0.55×10-6/K,外径变化:△L=6.8×(22-20)×(6×10-6-0.55×10-6)=0.07 μm。因此,应注意在接近20 ℃的环境下测量,测量前零件恒温0.5 h以上,采用工具夹持和摆放零件,避免手温对零件的影响,则可以消除温度的影响。

3.6.7 工件表面的毛刺和划痕

零件加工方面,超快激光的切割不产生切削屑、焊瘤等缺陷,加工完毕的零件浸泡在酒精、去油剂中,经超声波去油清洗后,表面光亮,部分小毛刺可通过软件滤波去除,可消除工件表面毛刺和划痕的影响。

3.6.8 光源引起的热变形

测量设备共包含4种光源,靠近镜头的智能环形光采用白色LED冷光源,发热量可忽略不计。其他底部同轴光(绿色)、顶部同轴光、环形光的灯泡均远离镜头,位于底座上,通过镜片反射,灯泡箱内带风扇散热,且远离影响支撑精度的横梁,已消除光源引起的热变形的影响。

3.6.9 自然光及墙等物体的反射光

测量平面度、曲率半径和面轮廓度时,采用环形光,其照射亮度明显高于自然光及墙等物体的反射光,可以忽略不计。

使用底部光测量各圈直径、栅丝宽度时,零件实体部分遮挡了底光向镜头照射,应是理想的黑色,但上表面反射外界照射的光源,导致边界对比度下降,尤其是外径某些翻边表面处在镜头、干扰光源的共轭位置,会产生局部的亮斑,影响取景器瞄准。可通过修正取景器算法,提高滤波比例和提高对比度下限等方式消除影响,也可检验测量结果的圆度值(圆度主要取决于加工设备的精度,一般不大于0.02 mm,如超差,一般都是自动寻边取景器捕捉到了干扰位置,极少数情况下是零件包装、转运过程发生变形),通过以上方式可以消除反射光的影响。

3.6.10 总 结

同心度的测量结果是两个圆心距离的两倍,所以合成标准不确定度μ(TC)为:

(16)

其他XY方向的尺寸、位置和形状测量的合成标准不确定度μ(XY)为:

(17)

Z方向测量结果的合成标准不确定度μ(Z)恒定为:

μ(Z)=μzsb=0.8 μm.

(18)

曲率半径SR测量结果的合成标准不确定度μ(SR)为:

(19)

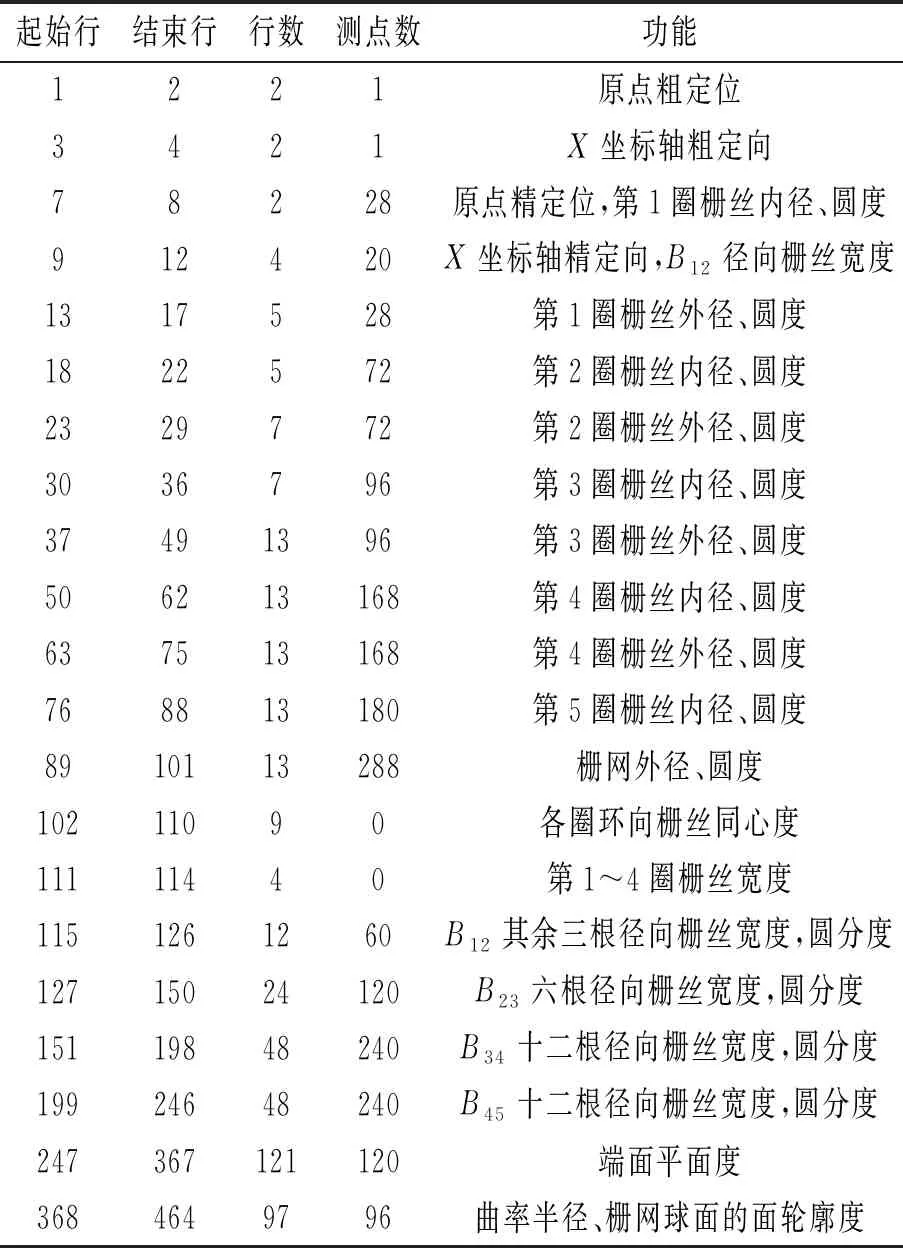

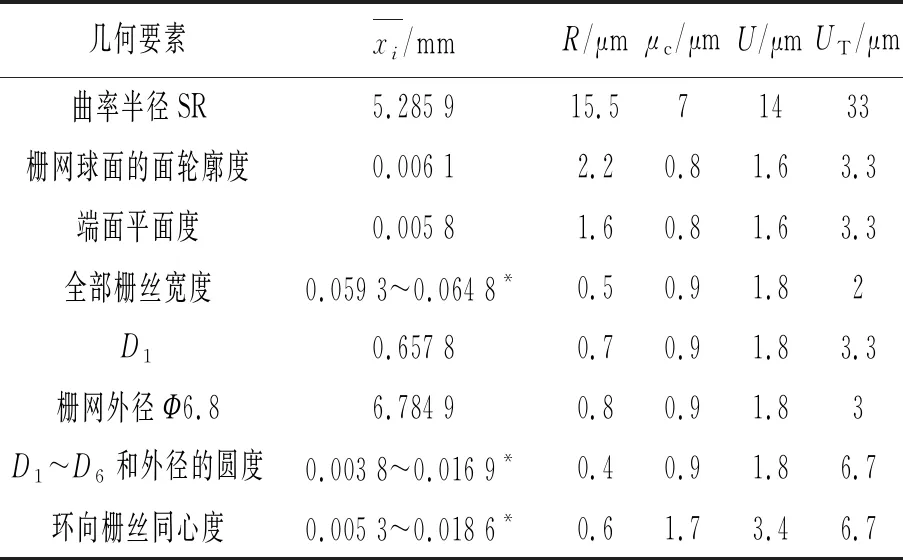

3.7 测量结果

按上述方案编写球面栅网零件自动测量程序,各行代码的说明如表3所示。运行时,只需手动选择前2个测点,即可完成其后2 092个测点的自动采集,程序运行时间仅为10 min。在测量项目、测量区域比传统方式大幅度增加的情况下,时间仅为传统方式的2/3,占比较大的步骤是平面度和曲率半径的自动对焦环节,约为7 min,如采用更快的TTL对焦技术,还有进一步缩短测量时间的可能。

对同一个零件进行10次重复测量,每次测量完成后,通过载玻片转动或平移零件,进一步验证自动测量程序的稳定性、适应性和重复性,部分测量结果如表4所示。“全部栅丝宽度”一行的算术平均值是一个范围,因为它综合了38根栅丝的测量数据(环向4根,纵向34根),其他3行亦是如此。从重复性的数据可以看出,自动测量程序运行结果稳定,比较真实、全面地测量了球面栅网零件的几何要素。

如一次性测量多个零件,可在载玻片上以M×N的方式阵列摆放,同时阵列全部的程序代码,间距与零件摆放位置相同,则可一次性完成多个零件的测量与结果输出,进一步提高测量效率。

表3 自动测量程序代码说明

表4 测量结果

4 结 论

本文从球面栅网零件的设计和加工角度分析,得出待测量的几何要素为曲率半径、曲率球度、环向栅丝同心度、径向栅丝圆分度、全部栅丝宽度、端面外径及其圆度、端面平面度。加装激光辅助对焦系统的自动影像测量仪可以快速检测出上述几何要素,编程简单,运行过程仅需操作人员手工选择2点,测量结果全面,测量时间仅为10 min,解决了传统方式测量效率低、测量区域局限的问题。球面栅网曲率半径的测量属于“大半径、小圆弧”的情况,可视范围小,造成测量结果的不确定度升高。