探空火箭载荷气动式分离释放装置设计

马 鑫,高 东,卞春江

(中国科学院 国家空间科学中心,北京 101400)

1 引 言

探空火箭是一种低沉本、快速进入空间进行亚轨道飞行的重要飞行器[1],是近地空间40~300 km高度原位探测、临近空间(20~100 km)探测的重要手段[2-3],也是一种可以对空间科学探测载荷技术及观测机理进行低成本快速验证,迅速提高空间科学探测载荷技术成熟度的短周期空间飞行验证平台[4]。为了满足虚拟孔径空间科学探测技术的验证需求,探空火箭箭头平台需要具备高精度姿态指向控制与载荷快速高精度空间分布式探测布局的功能,当箭头到达指定探测高度后,能够通过特定释放装置分离多个载荷[5],完成载荷群空间立体构型的快速构建。

目前,探空火箭上常见的分离释放装置为弹簧驱动式与火工爆炸驱动式[6-7]。NASA于2018年发射的TERRIER-IMPROVED MALEMUTE探空火箭箭头平台采用4组弹簧驱动式释放装置90°环向均匀分布,载荷瞬间分离速度约为1 m/s[8]。2013年中国科学院国家空间科学中心发射一枚探空火箭,并采用箭上火工作动筒分离装置,在190 km高度成功释放近1 kg碱金属钡,完成等离子体主动释放探测试验[9]。而航天中更为常见的释放装置为星载分离机构,许冶等提出了基于箱储式的低冲击承载与释放装置技术方案,采用了三级递进式压簧驱动设计[10]。周伟等设计了桁架式适用于非标6U体积大小的微纳卫星释放装置,采用弹簧、滑轨结合式的驱动原理[11]。舒燕、李志等针对在轨释放、分离载荷的一般分离过程建立了多体动力学系统仿真模型,并与实际测试数据完成了相似性比对[12]。张冀鹞等在立方体卫星在轨释放非线性动力学研究中引入了三自由度含间隙碰撞-振动运动模型,对其运动过程进行了合理的抽象与动力学微分方程的建立[13]。总之,目前用于航天应用方面的释放装置虽然设计构型各有不同,但基本采用弹簧元件或者基于弹簧元件的改进组合式机构作为其核心驱动部件。

弹簧驱动式释放装置虽然结构简单易行,但是受弹簧固有设计形态影响[14],其分离释放精度较差(指向精度与速度精度);火工爆炸驱动式释放装置虽然可以实现超高速分离,但是难以实现分离力大范围连续可调的性能要求,且分离速度也会随机动态变化,难以稳定。本文从实际载荷分离释放设计需求出发,复用箭头冷气调姿系统高压氮气资源,兼顾分离可靠性、高精度释放等工程要求,采用薄形冲击气缸[15]作为驱动元件,给出了具有锥形高精分离、尺寸微调、非均等接触等特点的气动式释放装置总体设计方案,并进行了气缸优化设计选型[16],针对大范围推力变化分离过程进行了运动学仿真分析,完成了地面原理样机研制,试验证明释放装置具备工程实现的可靠性与可行性。

2 设计需求分析

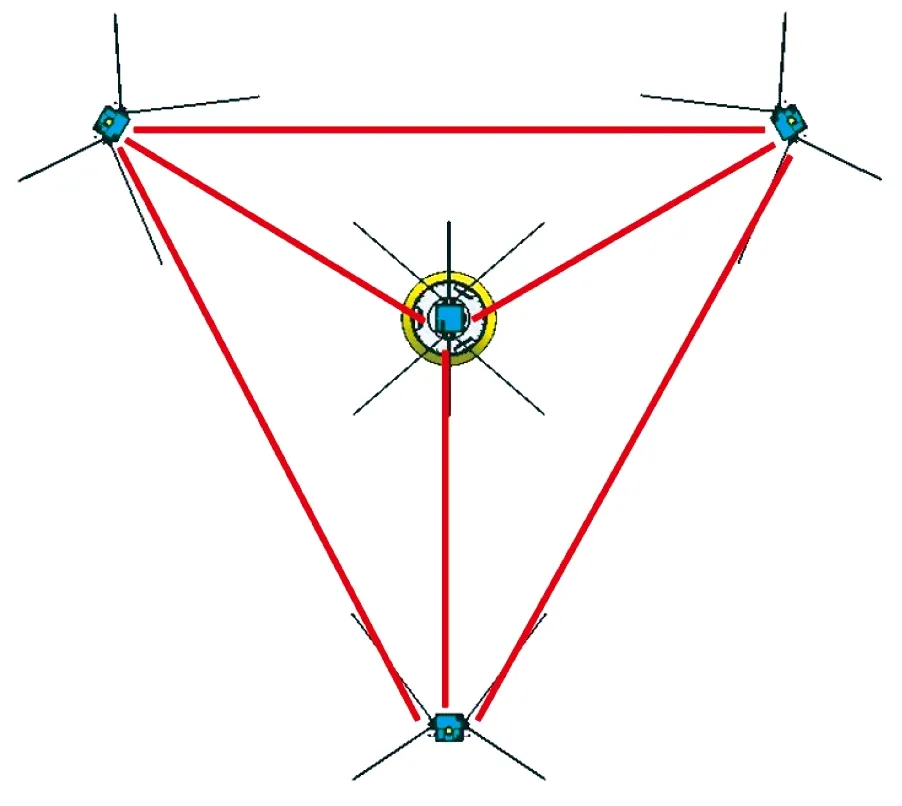

2.1 分布式任务概念

分布式任务通过多个微波辐射计空间分布式立体构型,完成单台微波辐射载荷无法实现的大尺度基线稀疏孔径空间高分辨率微波遥感成像探测。探空火箭飞行至50 km高度实施头体分离,随后箭头平台惯性飞行,飞行至80~100 km高度,分离释放4个科学探测载荷单元,其中1个科学探测载荷单元从箭头平台顶部分离释放,剩余3个科学探测载荷单元呈环向120°均匀分布,沿箭头径向分离释放。在此种分离部署方式下,4个科学探测载荷单元被释放后在空间形成四面体空间构型分布,为科学载荷探测提供可靠的分布式探测条件,如图1所示。

(a)立体轴侧视图(a)Isometric view

(b)平面俯视图(b)Plan view图1 分布式探测概念Fig.1 Schematic diagram of distributed detection

2.2 功能、指标分解

分离释放装置贯穿于探空火箭发射、入轨和分布式部署各个任务阶段,发挥重要作用,结合本次任务,需求分解如下:

(1)在功能需求方面,为科学载荷提供发射阶段的可靠限位夹紧固定功能,保证它承受发射振动、过载和冲击等力学环境条件的安全性;为其分离释放提供可靠、顺畅的限位解锁功能;能够将科学载荷快速实施预定、精准的分离释放;从装置适配性角度考虑,具备模块化、灵活便捷的箭载结构装配接口;从释放多样性角度考虑,具备推力大范围连续可调节功能。

(2)在性能指标方面,依据微波辐射载荷空间分布式立体构型探测精度,要求分离释放指向精度优于0.05°;考虑未来被释放载荷及分布式构型演变速率可能性的需求,要求推力为10~1 000 N,且连续可调节。

3 分离释放装置设计

气动式分离释放装置采用薄形气缸作为将载荷弹出的驱动动力机构,薄形气缸体积小、质量轻、做功稳定、运动可靠、弹出精度高,可以使分离释放装置获得性能优异的动力源。气动分离释放装置采用非滑轨、控制点小面积限位接触设计,并且将前后控制点几何包络设置为锥形包络,使得载荷在分离释放过程中所受摩擦阻力很小,并且在气缸输出轴的稳定推力下,可以使载荷获得高精度的分离状态,同时,控制点小面积接触设计也为载荷在上升未释放阶段提供了可靠的结构支撑与固定条件,整套装置的限位安装条件可以使载荷在探空火箭发射上升过程中获得较好的力学环境。

3.1 结构设计

3.1.1 装置总体构成

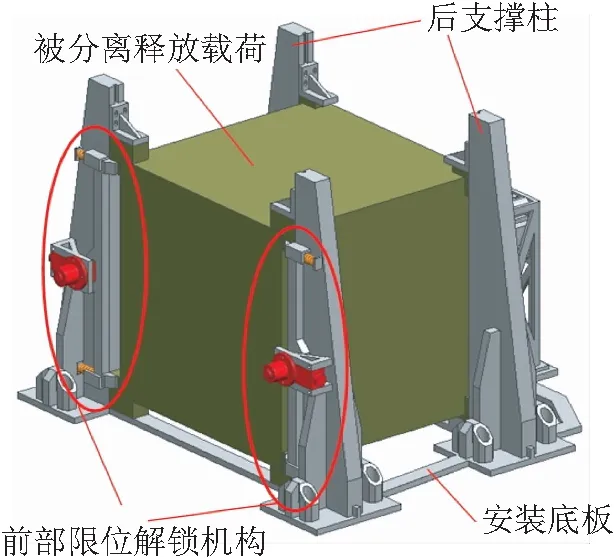

如图2所示,气动式分离释放装置由薄形气缸、薄形气缸安装支架、薄形气缸连接安装盘、推力作用圆盘、前后支撑柱、上部限位块、前部限位解锁机构以及安装底板组成。

(a)总体结构1

(b)总体结构2

(c)薄形气缸结构

3.1.2 非均等接触推出设计

如图2(b)所示,薄形气缸位于装置后部,安装固定于薄形气缸安装支架上,安装支架采用叉形镂空四面环形架减重设计,其底部可以安装在安装底板上。两个薄形气缸之间通过连接安装盘进行连接,连接安装盘首先螺接在后部气缸的输出轴轴心处,前部气缸再通过螺杆固定安装于连接安装盘上。

推力作用圆盘(直径为100 mm)通过螺接安装固定于前部薄形气缸输出轴的轴心处,其推出作用面与载荷后部凸出圆台(直径为80 mm)表面紧密接触,并且为了保证载荷分离释放精度、消除薄形气缸安装误差对分离释放精度的影响,采用推力作用盘表面面积包络大于载荷后部凸出圆台表面面积包络的结构接触设计,如图3所示。当载荷质心偏离圆台中心时,非均等接触设计可以起到修正分离指向偏差的作用。

图3 非均等接触设计Fig.3 Non-uniform contact areas design

3.1.3 模块化便捷式夹紧固定装配设计

气动分离释放装置的前后支撑柱为载荷的限位固定及发射承力提供主承力结构支撑、为载荷的分离释放提供小面积接触控制点的安装位置结构支撑,如图2所示。同时,非封闭开放式限位构型设计为立方体载荷提供了顶面与前面的自由伸展空间,此两面可以安装载荷本体外异形部件,拓展了释放装置的载荷适用范围。

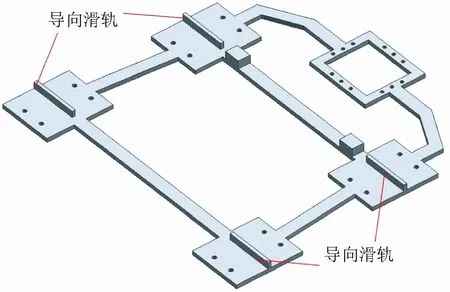

上部限位块安装于前后支撑柱顶部的滑移凹槽内,可以沿滑移凹槽上下移动,通过移动微调,使得上部限位块与载荷上部支撑块上表面处于临界接触状态,从而达到限位承力与限位滑动的最优接触关系。安装底板在前后支撑柱安装底部设计有导向滑轨(如图4所示),可以使前后支撑柱沿导向滑轨左右进行微调,从而使得载荷上部及下部支撑块左右侧面与前后支撑柱内侧面处于临界接触状态,从而达到限位承力与限位滑动的最优接触关系。

图4 安装底板Fig.4 Mounting baseboard

为了使整套装置具有更好的结构稳定性与安装精度,气动分离释放装置的安装底板采用一体式结构设计,如图4所示,即前后支撑柱的固定结构、薄形气缸的固定结构、以及载荷下部小面积接触控制点支撑结构为一个整体,为其他部件的安装提供统一的安装基准。

3.1.4 锥形高精分离包络设计

航天中较常见的盒型抽屉式微纳卫星分离释放装置一般采用弹簧与长滑轨相结合的分离释放方式[11]。由于滑轨与载荷表面接触为非线性碰撞动力学模型,经仿真与实际操作经验分析可知,载荷在完全脱离释放装置滑轨瞬间的微碰撞状态为随机过程,在脱离瞬间碰撞角度与撞击力大小受到初始分离推力、分离速度及推力位置偏差等多种因素影响,难以进行收敛性控制设计。因此,对于高精度分离释放,长滑轨反而会起到负面作用。

本文气动式分离释放装置给出锥形高精分离包络设计构型,由装置的前后支撑柱、上部限位块、以及安装底板共同构成的载荷分离方向前后包络设计为锥形包络,即前部包络较大,后部包络较小,从而形成前大后小的锥形分离通过空间,如图5所示。

(a)侧视图(a)Side view

(b)后视图(b)Back view图5 锥形分离通过空间示意图Fig.5 Configuration of trapezoidal separating route

锥形分离通过空间可以充分发挥薄形气缸的驱动作用特点,最大限度地减小限位摩擦对分离释放精度的影响。当分离释放时,薄形气缸输出轴以高精度推力将载荷推出,推出行程为20 mm,由于推出时间短、作用快,前后初始接触的小面积接触控制点很快便与载荷脱离(分离方向接触长度15 mm);脱离后,载荷被薄形气缸推出力作用5 mm后才与推力作用圆盘彻底分离脱开。此5 mm 再无其他限位约束的推力作用行程内(即不存在微碰撞现象),正是非均等接触设计发挥修正分离指向偏差功能的过程。由于锥形的后部包络小于前部,当载荷后部通过锥形前部空间时,不再与前部小面积接触控制点发生摩擦或者碰撞,从而使载荷最大程度地保持了薄形气缸输出轴推出瞬间分离时的状态分离精度。

3.1.5 限位解锁机构设计

气动分离释放装置的前部限位解锁机构由拉簧、限位滑块和拔销器组成。拉簧安装于前支撑柱前表面;限位滑块位于前支撑柱前表面的限位滑槽内,可以被拉簧拉力作用沿滑槽滑动;拔销器安装于前支撑柱前表面的安装支架上,其销轴插入到限位滑块中部的销孔之中,如图6所示。

图6 限位解锁机构Fig.6 Clamping release mechanism

3.2 气缸选型优化设计

为了获得输出稳定、驱动精度高的分离释放动力源,且能重复利用探空火箭气动调姿压缩气体资源,选取气缸作为分离释放驱动机构。利用气缸输出轴高精度伸缩的移动副,为分离释放装置提供分离精度保障。

在众多气缸气动机构中,薄形气缸所占空间小、结构轻巧、外形美观,能承受较大的横向负载,无需安装附件可直接安装于各种夹具和专用设备上,具有结构紧凑、质量轻、占用空间小等优点。薄形气缸将压缩空气的压力能转换为机械能,引导活塞在其中进行直线往复运动,由缸筒、端盖、活塞、活塞杆和密封件组成。缸筒的内径大小代表了气缸输出力的大小,活塞要在缸筒内做平稳的往复滑动,缸筒内表面的表面粗糙度达到Ra=0.8 μm,缸筒材质可用高强度铝合金;端盖上设有进排气通口,端盖内设有缓冲机构,杆侧端盖上设有密封圈和防尘圈,以防止从活塞杆处向外漏气和防止外部灰尘混入缸内,杆侧端盖上设有导向套,以提高气缸的导向精度,承受活塞杆的横向负载,减小活塞杆伸出时的下弯量,延长气缸使用寿命,端盖使用铝合金压铸;活塞是薄形气缸中的受压力零件,为防止活塞左右两腔相互窜气,设有活塞密封圈,活塞上的耐磨环可提高气缸的导向性,减少活塞密封圈的磨耗,减少摩擦阻力,活塞的材质选用铝合金;活塞杆是薄形气缸中最重要的受力零件,使用高碳钢,表面经镀硬铬处理,或使用不锈钢,以防腐蚀。

薄形气缸的理论输出推力公式为:

(1)

其中:P为薄形气缸的工作压强,d为活塞杆直径,活塞杆直径随着薄形气缸缸筒内径的增大而增大。为了获得10~1 000 N的推力调节范围,通过薄形气缸成熟货架产品选型分析可得:不可能通过单一型号的气缸获得如此大范围变化的推力调节性能,需要采用不同型号薄形气缸的优化组合来实现分离释放装置10~1 000 N的推力调节范围。

依据薄形气缸的工作气压值(如表1所示)、薄形气缸理论输出力(如表2所示),以及气缸组合设计复杂度尽量低的要求,只要被组合的薄形气缸理论输出力的最大值和最小值能够覆盖10 N与1 000 N的需求,并且薄形气缸理论输出力之间存在交叉重叠范围,即可满足分离释放装置10~1 000 N推力调节范围的性能要求。

表1 薄形气缸的工作气压范围

表2 薄形气缸理论输出力

依据表1数据,可以计算出缸径Φ12型号薄形气缸的理论输出力为7.93 N(工作压力为0.07 MPa)~112.85 N(工作压力为1 MPa),缸径Φ40型号薄形气缸的理论输出力为62.83 N(工作压力为0.05 MPa)~1 257 N(工作压力为1 MPa)。将这两种型号薄形气缸串联后,当所需推力为10~63 N时,可以通过调节气压阀压力值单独驱动缸径Φ12型号薄形气缸完成释放工作;当所需推力为63~112 N时,均可以通过调节气压阀压力值单独驱动缸径Φ12型号或者单独驱动缸径Φ40型号薄形气缸完成释放工作;当所需推力为112~1 000 N时,可以通过调节气压阀压力值单独驱动缸径Φ40型号薄形气缸完成释放工作。

两种型号薄形气缸的双气缸串连结构设计如图2(c)所示。两种型号薄形气缸的双气缸串连结构设计中,缸径Φ12型号薄形气缸位于缸径Φ40型号薄形气缸前部,两者通过薄形气缸连接安装盘进行连接,缸径Φ12型号薄形气缸通过安装于其输出轴轴心处的推力作用盘直接作用于载荷后部圆台。两种薄形气缸分别连接气管,通过气压阀完成压力调节工作。当仅需要缸径Φ12型号薄形气缸工作时,缸径Φ40型号薄形气缸不通气工作,作为固定结构为缸径Φ12型号薄形气缸提供推力结构承力支撑;当仅需要缸径Φ40型号薄形气缸工作时,缸径Φ12型号薄形气缸不通气工作,它作为输出轴的延伸部分,将推力传递给推力作用圆盘,被缸径Φ40型号薄形气缸一同推出。为了获取可靠稳定的推力效果,薄形气缸输出轴的推力做功行程不易过短;为了尽量缩短推出过程的不确定阶段行程,减少随机微碰撞效果,薄形气缸输出轴的推力做功行程不易过长,结合薄形气缸行程取值范围标准,以及整套装置体积约束,确定两种薄形气缸的输出轴推力做功行程均为20 mm。

3.3 释放装置工作原理

在发射运载阶段,将被分离释放的载荷放置于前后支撑柱之间,通过支撑柱在安装底板上沿导向滑轨的微调,以及上部限位块沿支撑柱顶部滑移凹槽的微调,将载荷放置好,与分离释放装置的各个限位面紧密接触。将前部限位解锁机构的限位滑块移动到限位位置,拔销器销轴插入限位滑块中部的销孔中,将载荷完全限位固定。通过调压阀与转换开关的操作,将工作薄形气缸的工作压力调整到位。

在解锁分离阶段,拔销器通电工作,销轴从限位滑块中部的销孔中拔出,限位滑块在两边拉簧拉力的作用下,分别向左右两边移动,使得载荷分离释放方向上的限位约束解除,具备向外分离释放的条件。

在分离推出阶段,以缸径Φ40型号薄形气缸工作为例,薄形气缸输出轴推出20 mm,将缸径Φ12型号薄形气缸同时推出,同时推动推力作用圆盘将推力作用在载荷后部圆台上,当薄形气缸输出轴停止运动后,载荷保持与推力作用圆盘分离瞬间的姿态由于惯性继续运动,载荷后部包络小于装置前部限位包络,不会发生摩擦与碰撞,载荷在惯性作用下完全释放远离分离释放装置。

4 试验及仿真分析

4.1 地面原理样机功能试验

4.1.1 试验方案

分离释放验证试验主要对分布式分离机构的薄型气缸气动加压功能、薄型气缸输出轴推出功能、模拟载荷的弹出释放功能进行地面验证试验。通过地面试验,模拟实际任务运行中有效载荷从分布式分离机构中分离释放的过程,以保证分离机构中的薄型气缸在气压作用下顺利弹出工作,模拟载荷由薄型气缸输出轴的推出圆盘稳定推出。

分离释放验证试验采用聚四氟低摩擦滑板作为模拟载荷弹出滑道,聚四氟低摩擦滑板平放于实验室地面上,模拟载荷在分布式分离机构地面原理样机弹出作用下,沿聚四氟低摩擦滑板滑行一段距离即为功能测试成功。

4.1.2 试验设备

分离释放验证试验设备包括聚四氟低摩擦滑板、分布式分离机构原理样机、薄型气缸手动控制阀和气压可调节气泵。分离释放验证试验集成总装如图7所示。

图7 分离释放验证试验集成总装Fig.7 Instrument assembly for releasing function test

4.1.3 试验过程与结果

试验流程如下:开启气压可调节气泵,观察气压表,气压缓慢上升;当气压达到0.7 MPa时,锁定气泵气压调节旋钮,使薄型气缸承受气动压力保持在0.7 MPa;同时按动薄型气缸手动控制阀,薄型气缸瞬间充气,将输出轴快速推出,带动推出圆盘将模拟载荷瞬间弹出;模拟载荷沿聚四氟低摩擦滑板滑行,由于摩擦力的作用,滑行一段距离后,模拟载荷停止滑行运动。

试验结果如图8所示,分布式分离机构地面原理样机可在实际气压作用下将模拟载荷正常分离释放。

图8 分离释放试验过程Fig.8 Releasing function test procedure

4.2 分离释放指向精度仿真分析

4.2.1 分离释放指向精度定义

定义分离释放指向精度为:以载荷未分离前质心为原点,沿分离释放方向作为基准直线1,当载荷被完全分离释放后,连接原点与载荷此时的质心点构成直线2,基准直线1与直线2之间的夹角即为分离释放指向精度,如图9所示。

图9 分离释放指向精度定义Fig.9 Definition of release precision

4.2.2 指向精度仿真分析

利用Adams运动学仿真软件,建立考虑碰撞、摩擦因素的分离释放装置数值模型,引入指向精度测量参数定义,进行载荷释放全过程运动学模拟仿真,实时监测显示指向精度的变化曲线。

当不考虑实际综合偏差时,推力轴线与载荷质心为同轴共线关系,通过仿真可知,气动分离释放装置可以顺利完成载荷分离释放任务,且此时的分离释放指向角度为0°。

综合考虑实际载荷内部部件空间布局的非对称性,以及系统安装固定间隙的存在,设置推力轴线与载荷初始质心存在较大的平移偏差位移5 mm,分别针对10,20,30,40,50,60,70,80,90,100,200,300,400,500,600,700,800,900,1 000 N的推力,仿真分析其分离释放指向精度。

典型推力10,50,100,500,1 000 N,分离计时5 s的分离释放指向精度仿真曲线如图10所示,推力10~1 000 N的分离释放指向精度如表3所示。从图10和表3可以得出,当推力在10~1 000 N变化时,气动分离释放装置在开始瞬间阶段,由于5 mm推力偏差与初始微碰撞的综合作用,产生了较大的分离指向精度,远高于0.05°的指标要求,但是在非均等接触推出设计与锥形高精分离包络设计的修正作用下,分离释放指向精度最终优于0.05°,克服了实际5 mm的综合偏差,满足了最初的性能指标要求。

图10 典型推力分离释放指向精度仿真曲线Fig.10 Releasing precision curves under different forces

表3 10~1 000 N推力下的分离释放指向精度

4.3 分离释放装置抗力学环境有限元仿真分析

在探空火箭发射阶段,为了对被分离释放载荷提供可靠的限位固定,分离释放装置需要具备较好的抗发射力学环境能力[17]。虽然前、后支撑柱、限位滑块、推力作用圆盘之间的载荷结构框架能够对分离释放装置提供整体性的结构刚度,但是为了加严力学环境条件,确保分离释放装置抗力学环境的可靠性,特将被分离释放载荷均分为8处集中质量点,分别设置在前、后支撑柱与载荷接触的端部部位限元模型位置上,同时拔销器、拉簧、薄形气缸等小型部件也以集中质量点形式设置到有限元模型对应的位置上。

有限元模型材料采用铝合金材料,密度ρ为2 780 kg/m3,弹性模量E为70 GPa,泊松比σ为0.34,屈服应力极限为400 MPa;载荷质量取为较大的10 kg,实际任务中载荷质量一般低于此值;力学环境条件参考以往探空火箭任务环境试验大纲。

4.3.1 模态分析

分离释放装置基频为109.65 Hz,满足探空火箭对一般箭载载荷设备的结构刚度要求(≥100 Hz),其振型为前支撑柱沿分离释放方向往复振动,如图11所示。其前六阶模态分析结果如表4所示。

图11 分离释放装置的一阶模态振型Fig.11 First order vibration mode of releasing device

表4 分离释放装置的前六阶模态分析结果

4.3.2 过载分析

探空火箭箭载设备鉴定件过载试验条件为:最大轴向过载30g,最大横向过载10g。据此,将轴向30g、两个径向10g过载加速度同时加载到有限元模型中,分析结构应力的响应情况,过载应力云图如图12所示。

图12 分离释放装置的过载应力云图Fig.12 Finite element model of releasing device with overload stress

分析结果显示:过载应力最大值为98.7 MPa,远小于材料屈服应力极限值400 MPa,出现位置位于支撑柱根部与安装底板结合部位。

4.3.3 随机振动分析

探空火箭箭载设备鉴定件随机振动试验条件为:10~100 Hz,功率谱密度曲线上升斜率为6 dB/oct;100~1 000 Hz,功率谱密度为0.20g2/Hz;1 000~2 000 Hz,功率谱密度曲线下降斜率为-6 dB/oct;总均方根值为16.9grms;加载方向为XYZ三方向。

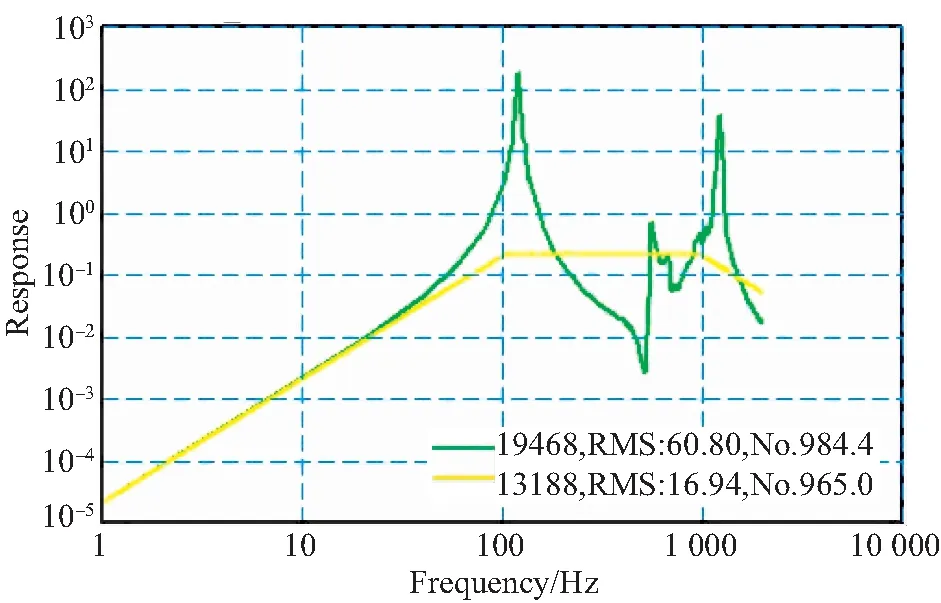

依据前面模态分析结果,选取前支撑柱上端端部节点作为随机振动观察节点,输出其沿分离释放方向加速度总均方根值与加载条件的对比曲线图,分析其放大效果,如图13所示。

图13 随机振动响应曲线Fig.13 Random vibration response curves

分析结果显示:前支撑柱上端端部节点沿分离释放方向的加速度总均方根值为60.8,与加载条件相比,放大系数为3.6。

4.3.4 冲击振动分析

探空火箭箭载设备鉴定件冲击振动的试验条件为:冲击加速度值50g,持续时间10 ms,载荷加载曲线为半正弦波形,加载方向为火箭正轴向。据此,结合分布式探测任务设计,确定分离释放装置的安装方向,即安装底板法线方向为火箭正轴向。因此,在此方向施加加速度冲击载荷,其冲击过程最大加速度响应值对应节点的冲击振动响应曲线如图14所示。

图14 冲击振动响应曲线Fig.14 Shock vibration response curves

分析结果显示:冲击过程中出现最大加速度响应值的时刻为5.4 ms,其值为61.22g,位置位于两个后支撑柱之间的安装底板长条结构中部,相比加载条件放大系数为1.22;冲击过程中最大应力响应值为118 MPa(远小于材料屈服应力极限值400 MPa),位置位于后支撑柱下部支耳结构附近。

综合以上发射阶段鉴定级力学环境条件仿真分析结果,可以得出:分离释放装置具备较好的结构刚度与强度,可以对被分离释放载荷提供可靠的限位固定条件。

5 结 论

本文针对多个微波辐射计空间高精度分布式立体构型的探测需求,设计了适用于探空火箭箭头平台的气动式分离释放装置,主要采用了非均等接触面推出设计、模块化便捷式夹紧固定装配设计、以及锥形高精分离包络设计,依据薄形气缸的性能参数给出了串联式气缸选型组合,对分离释放装置进行了地面原理样机研制及功能性验证试验,仿真分析了连续推力下考虑综合推力位置偏差的分离释放指向精度。结果表明,该气动式分离释放装置具备工程实际气动分离释放功能,释放推力可实现10~1 000 N连续可调节,且分离释放精度优于0.05°,较传统的弹簧、导轨式空间释放装置能够提供更高精度的释放动作,具有更加宽泛的载荷适用性,抗外界环境干扰能力更强,满足任务功能、性能设计的要求。

对该装置的分离释放指向精度进行仿真分析可知,气缸推出距离与限位接触面长度差值、推出接触面非均等包络差值等因素共同决定了释放阶段的微碰撞与精度修正效果,进而影响最终的分离指向精度。因此,本文中的5 mm综合考虑误差可以根据实际应用情况,通过不断调整以上影响因素进行适应性变化。总之,接触式分离释放微碰撞和摩擦过程机理复杂、需求明确,本文工作为其研究和应用提供了基础与技术支持。