板坯连铸直弯段导向座机构优化

谢序渊 陈德亮

(梅山钢铁公司炼钢厂 江苏南京 210039)

1 前言

直弯段是板坯连铸机的主要组成部分,它位于结晶器与1#弧形段之间,采取多点或连续弯曲的压力变形工艺把铸坯从直坯顶成弧形坯。在此压力变形过程中铸坯变形抗力反作用在直弯段框架上,再传导至导向座(约束反力)。在设计稳定工况下导向座约束反力在设计范围内,产生的结构应力和弹性应变导致功能精度偏差进而引起铸机功能精度劣化是在允许范围内的[1]。但是在铸机起步、急停后再起步、更换中包、漏钢滞坯等非稳定工况下,铸坯温降过大、弹性模量上升、压力变形抗力急剧增大导致直弯段的导向座弹性变形增大甚至产生塑性变形,进而恶化铸机功能精度,最终导致板坯质量缺陷[2]。由于现场的作业空间和作业时间的限制,简单的割、焊、烤等机修方法既难矫正导向座的塑性变形又难以提升导向座的结构刚度。

为了长期保持铸机在非稳定工况下(超载)的功能精度、减少设备原因造成的质量缺陷、消除导向座塑性变形的机修工作量和时间;首先采用三维有限元方法对原直弯段导向座结构进行应力和应变分析,并求出对应塑性变形的极限载荷;然后对导向座结构进行优化;最后通过三维有限元方法校核优化后的结构。

考虑铸机检修工期和现场条件,通过制定在线完成直弯段导向座的结构优化解决直弯段的导向座塑性变形的问题。

2 直弯段导向座结构优化

2.1 原直弯段导向座应力和应变分析

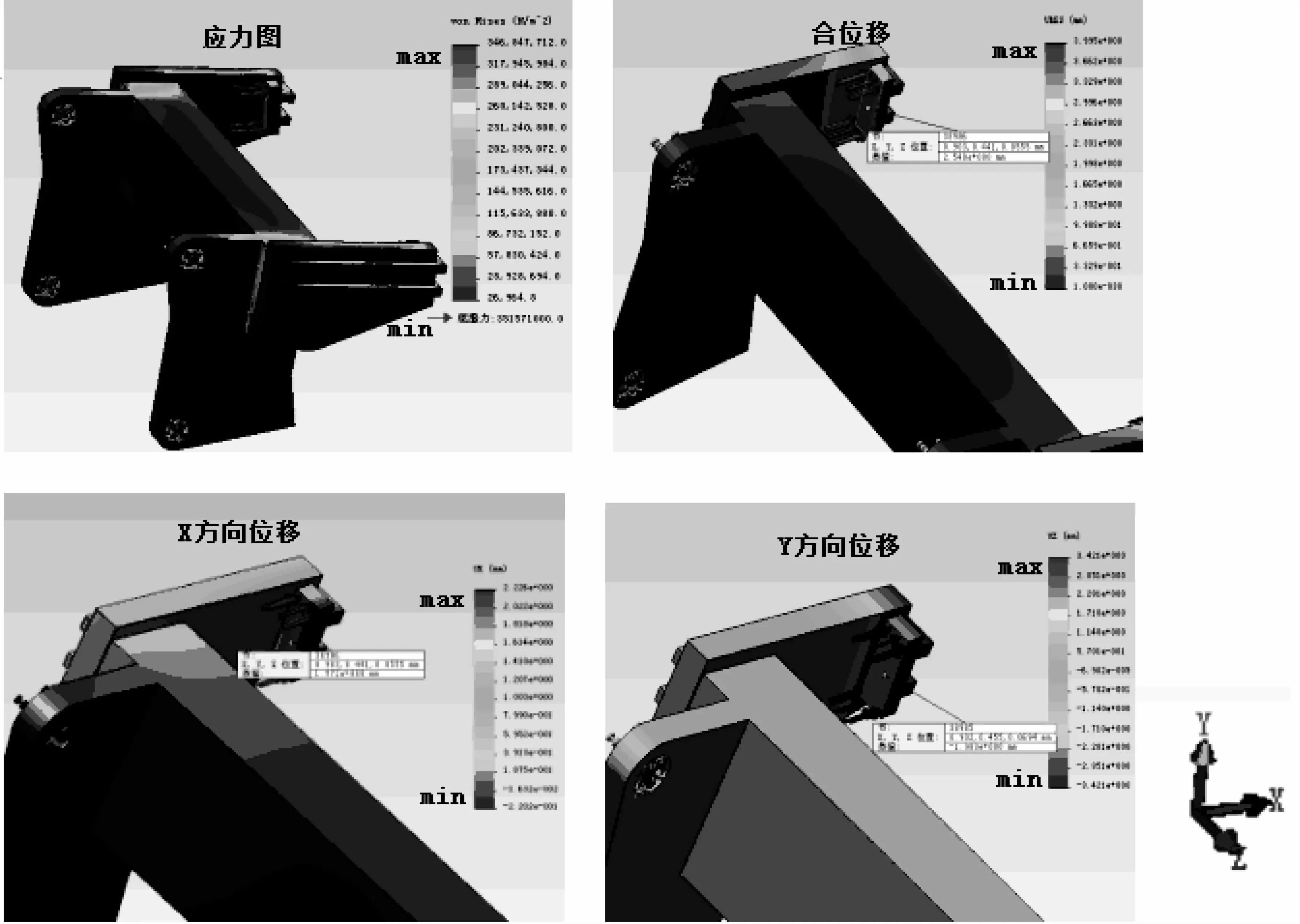

在铸坯过程中板坯的变形抗力是通过直弯段下耳轴传递给导向座,直弯段下耳轴与导向座的导向块线接触,导向块通过螺栓与焊接在导向座的导向块背板连接。为了减少计算过程,对结构做了必要的简化,去除结构中的倒角和小的台阶并假设载荷通过导向块均匀作用在导向块背板上。对原有导向座结构进行三维建模,利用有限元软件仿真计算。运算结果参见图1,在主力板两侧导向块各加载60t载荷时直弯段导向座发生屈服变形,应力最大位置位于直弯段立板与导向块背板的焊接处,最大应力为350MPa,此时导向座箱体结构远未到达屈服变形量。

分析导向座在60t载荷的形变情况,导向座的变形主要是两个方向,在受力方向被拉长,垂直受力方向张开,类似外八字型。导向座导向块背板中心的位移将直接影响直弯段的位置,因此通过软件计算导向座导向块背板中心的X方向位移(受力方向),Z方向(垂直受力张开方向)位移以及合位移(图1)。计算结果显示导向座在60t载荷作业下X 方向位移3.2mm,Z 方向位移8.1mm,合位移为8.7mm。X方向(径向)的位移将直接影响直弯段内外弧位置改变、恶化铸机的对弧精度。结论:原设计导向座结构立板较薄、强度和刚度都较低、过载状态下直弯段对弧精度超过允许范围。

图1 原直弯段导向座应力及变形分析

2.2 直弯段导向座结构优化

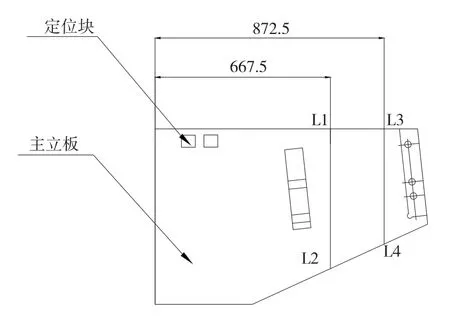

为增加导向座的强度和刚度,增加导向座立板的强度,使导向座立板的强度稍低于原箱体强度。新设计的导向座立板参见图2,增加直弯段导向座立板的厚度,新立板厚度由50mm改为100mm,为增加导向座的刚度在立板后面增加2根L型加强筋板。在立板上方增加两个定位块,方便现场焊接时高度方向的定位。原导向块连接螺栓孔是沉孔,现场常年处于高温高湿环境,螺栓孔易腐蚀导致拆卸困难,为方便立板上的导向块位置调整,将原有的沉孔螺栓改为对穿孔内六角螺栓,且在外露的螺栓增加防护盖。在箱体内部东西侧各增加一块加强筋板增强导向座筋板的强度。

2.3 结构优化校核

对新立板直弯段导向座进行三维建模,然后利用有限元软件进行受力分析。同样在主力板两侧导向块各加载60t载荷时(计算结果见图3),新导向座的最大应力为151MPa,最大应力下降57%;导向座导向块背板中心的X方向位移(受力方向)0.67mm,Z方向(垂直受力张开方向)0.87mm,合位移为1.01mm。对直弯段弧度影响较大的X方向位移下降约80%。另外通过软件计算新导向座发生屈服变形时负载情况(计算结果见图4),计算结构显示当负载达到160t时新导向座发生屈服变形,导向座最大应力为345MPa,此时导向座导向块背板中心的X方向位移(受力方向)1.57mm,Z方向(垂直受力张开方向)1.98mm,合位移为2.54mm。新导向座强度提升了约2.7倍,刚度更是提升了约4.8倍,达到了预期效果。结论:优化后的导向座单侧屈服载荷由60t提升到160t(滞坯强拉过载达不到160t),导向座不再发生塑性变形;在60t载荷下弹性变形对连铸机对弧精度的影响(0.67mm)很小。

3 在线结构优化实践

由于检修工期紧和现场条件限制,与离线加工的整体新备件更换的方法比较(综合考虑工期、成本、质量、作业空间),选择在线更换导向座立板实现导向座的强度和刚度提升的工艺方法。

3.1 直弯段导向座定位基准选定与投测

由于是在线修复导向座,立板的定位是修复的关键步骤,直接影响直弯段的定位精度。直弯段上下耳轴在同一条垂线上,上下耳轴中心线距离结晶器外弧线420mm,距离直弯段导向座立板的边缘线的距离是770mm,即通过直弯段上耳轴座的位置可确定直弯段导向座的位置。由于直弯段上耳轴座中心距离结晶器外弧线的距离会定期检测调整,因此选用直弯段上耳轴座为直弯段导向座的定位基准[3]。

图4 新直弯段导向座应力及变形分析(负载160t)

3.2 旧直弯段导向座保护性拆除

原导向座立板和箱体梁之间是角焊缝未打坡口,将割枪口对着焊缝处成42度角割除,割除旧立板注意不能伤到箱体母材,一并将箱体打上全坡口。割除后对箱体焊接坡口用磨光机进行修磨,并在箱体内部东西侧100mm处各加焊一块加强筋板。利用磨光机将箱体东西两侧断面修磨平整并用卷尺检测箱体的长度,复测结果满足设计要求(导向座箱体未发生屈服变形),立板焊接时只需将立板与箱体梁端部贴紧即可满足宽度的定位。利用磨光机修磨箱体的上部立板定位块区域,修磨后利用水准仪检测箱体上部两侧的高度偏差,现场检测高度偏差满足设计要求,因此利用新立板上的定位块即可实现高度方向的精确定位。

3.3 新直弯段(优化后)在线安装与质量控制

通过直弯段上耳轴座与直弯段导向座的位置关系实现直弯段导向座主力板的安装定位,具体定位步骤如下。

3.3.1 导向座立板画线

在新制导向座立板上按图5画线,由于直弯段耳轴中心距离立板边缘770mm,耳轴直径为205mm,因此直线L1-L2与直线L3-L4即为直弯段耳轴的左右2根切线。

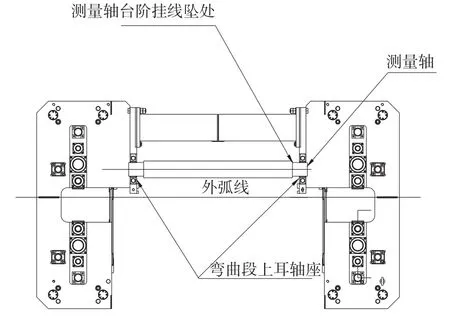

3.3.2 架设测量轴

将测量轴吊装至直弯段上耳轴座上,在测量轴的轴颈端面处放2根线坠(图7),为提高测量精度线坠选用0.2mm的细钢线。

3.3.3 立板初步定位

将新制的立板吊装在箱体处,定位块与箱体上表面接触,立板与箱体侧面贴紧实现初步定位。

3.3.4 立板定位调整及焊接

通过测量轴及线坠调整导向座立板(图6),使测量轴一侧的2根线坠与导向座立板画线相重合,2根线坠至立板L1、L2、L3、L4四个点的距离相等。如有偏差利用预加工的垫片进行微调,调整完成后将导向座定位焊接,然后由两名焊工同步对称焊接2条立板与箱体间的纵向焊缝,然后同步对称焊接横向焊缝。焊接过程中跟踪立板变形情况,如有变形及时调整焊接步骤。

图5 新立板画定位线

图6 测量轴吊装图

图7 直弯段导向座立板定位原理图

3.5 在线导向座导向块精细调整

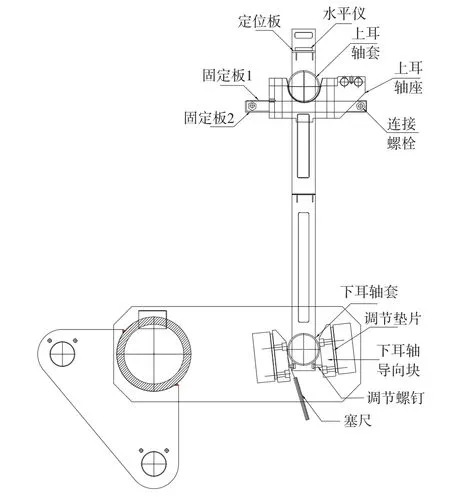

铸坯中直弯段下耳轴受力较大且与导向座导向块是线型接触,因此为满足直弯段对弧精度要求现场需定期调整导向块垫片[4]。原来直弯段的对弧过程工作量较大且对弧精度和检修效率偏低,现在利用直弯段上耳轴座可实现下耳轴的定位,利用其特点设计一款直弯段下耳轴定位装置,完成直弯段导向座导向块现场快速调整。

图8 直弯段下耳轴定位块定位示意图

直弯段下耳轴定位装置由上下耳轴连接板、水平板、上耳轴套、下耳轴套、固定板1、固定板2、连接螺栓、螺母、调节螺母、调节螺钉等零部件组成。水平板、上耳轴套、下耳轴套是先粗加工并留有加工余量后焊接到上下耳轴连接板上的,焊接后再上机床精加工。加工后上耳轴套与下耳轴套的外径尺寸及同轴度及距离满足直弯段图纸中上下耳轴的定位及外形精度要求。水平板的上表面为机加工面,加工面与上耳轴套下耳轴套的轴心线所在平面相垂直。固定板1焊接到上下耳轴连接板上,对弧装置通过固定板2、连接螺栓、螺母固定在直弯段上耳轴座上。调节螺母焊接在上下耳轴连接板上位于下耳轴套的下方,通过调节螺钉可完成水平板水平度的微调。

将定位装置的上耳轴套装到直弯段上耳轴座上。利用水平仪和调节螺钉调节水平板的水平度。水平调节完成后,将对弧装置通过固定板2、连接螺栓、螺母固定在直弯段上耳轴座上。定位完成后利用塞尺可以测得直弯段下耳轴套与定位块之间的间隙,得到定位块的两边调节垫片需调整的量。通过测得数据调整完调节垫片厚度后即完成了直弯段下耳轴定位块地精准定位。实践证明直弯段导向座在线修复是可行的,通过在线修复将变形的直弯段导向座立板进行了更换及结构优化。

4 结论

通过三维有限元仿真计算,揭示原导向座设计强度和刚度都偏弱,校核优化后的新导向座在强度和刚度都有足够大的提升,并且提高了导向座对恶劣工况的容忍度,提高了直弯段热态对弧精度(动态)。在线修复后的优化导向座能充分满足直弯段的冷态和热态定位精度要求,直弯段与1#段的在线对弧精度能稳定达到±0.3mm,完全满足了工艺要求。经过生产考核,未见新导向座发生塑性变形,且多次更换直弯段的重复对弧精度满足工艺要求。